Unnaryd Modell är ett familjeföretag som har funnits sedan 1978 då företaget startade modelltillverkning, redan då med inriktning mot krävande uppdrag och fordonsindustrin som främsta målgrupp. Under åren har produktionen utvecklats och modelltillverkningen har kompletterats med bland annat ett prototypgjuteri och egen gjutgodsbearbetning. Med senaste teknik och hög kompetens hos våra anställda är vi idag ledande inom vår bransch. Många av våra kunder har vi haft sedan företaget startade. Det tycker vi naturligtvis är väldigt roligt, ett bra bevis på vårt kunnande, säger företaget på sin hemsida.

– Vi är ett kunskapsföretag som brinner för att producera, hitta smarta tekniska lösningar och utveckla oss själva och våra processer. Vi delar med oss av vår kunskap och försöker underlätta våra kunders arbete. Med långsiktigt fokus arbetar vi för att vara våra kunders förstaval.

– Kvalitets- och miljöarbetet har en central roll

i Unnaryd Modell. Att leverera högsta kvalitet och produkter vi är stolta över. Så har det varit sedan starten då Lars-Ingvar arbetade efter mottot: ”Det är bättre att kunden kommer tillbaka än produkten”. För att säkerställa att vi lever upp till våra högt ställda mål är vi sedan 1998 kvalitetscertifierade enligt ISO 9001 och sedan 2004 miljöcertifierade enligt ISO 14001, säger VD Daniel Larsson.

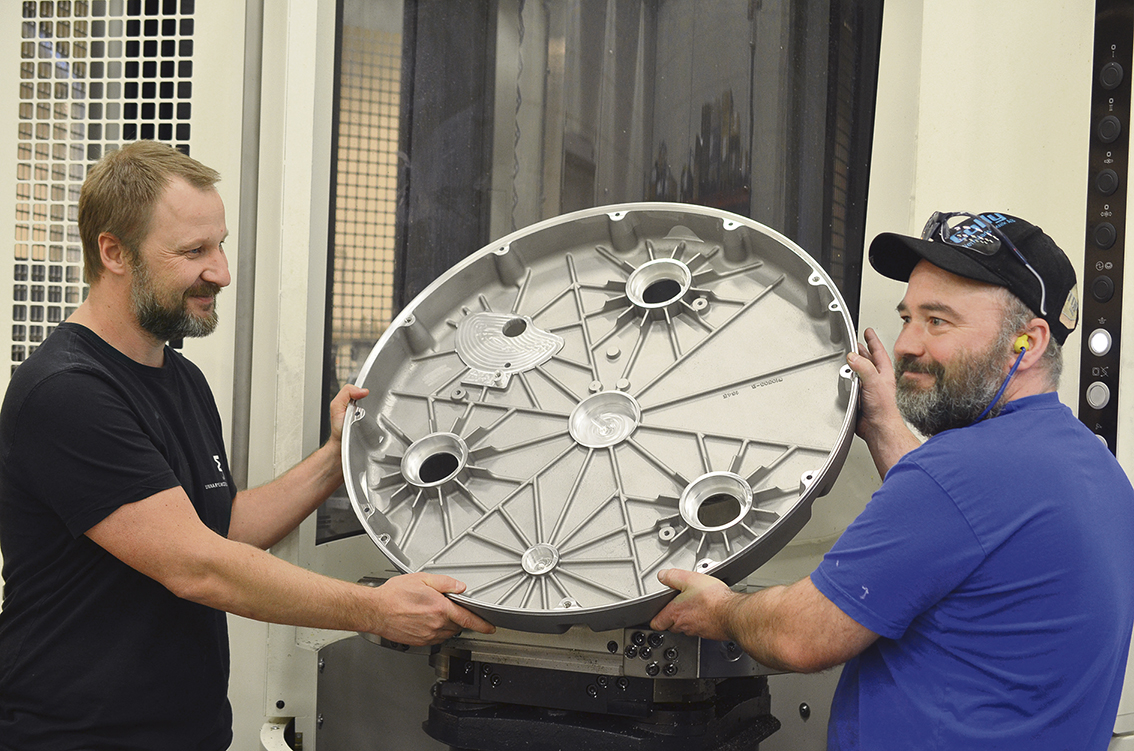

Claes Johansson visar

upp en detalj som

man kört i maskinen.

Unnaryd Modell investerar

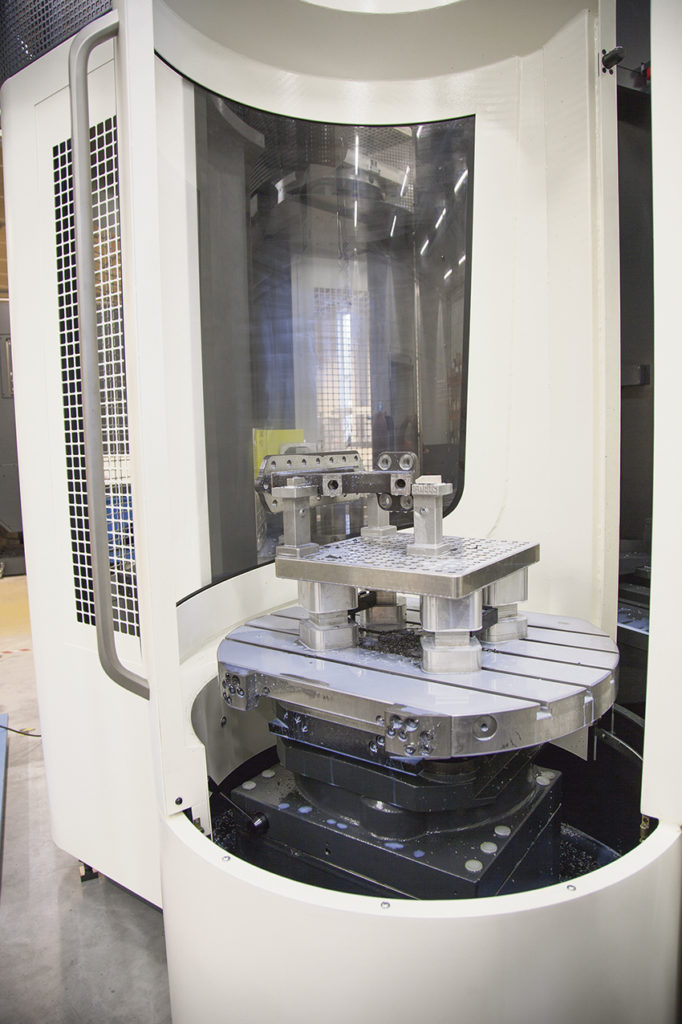

De senaste årens satsning på egenkontroll av produktionskedjan för prototyper har varit lyckosam för Unnaryd Modell. Nu har en ny maskin installerats som ytterligare förstärker erbjudandet till kunderna. Maskinen är en 5-axlig horisontal fräsmaskin av typen DMC80U Duoblock från DMG Mori. Maskinen klarar 5-axlig bearbetning av arbetsstycken med hög precision i storlekar upp till diameter 900 mm. Den är utrustad med pallettväxlare med 12 platser för rationell produktion och högt kapacitetsutnyttjande. Unnaryd Modell startade egen bearbetning 2005 med en maskin. Sedan dess har maskinparken utökats och idag har avdelningen sex stycken 5-axliga bearbetningsmaskiner, varav tre stycken med robotisering. Den nya maskinen är installerad och i drift sedan oktober månad.

– Denna maskin ger oss nya möjligheter till avancerad gjutgodsbearbetning. T.ex. kan vi bearbeta detaljer horisontellt från två håll i en uppspänning vilket ger möjlighet till maximal precision när detta krävs. Det lämpar sig mycket bra för exempelvis lagerlägen i kopplingskåpor eller liknande artiklar. Cellen ökar också vår kapacitet att bearbeta större gjutdetaljer vilket ökar vår konkurrenskraft på marknaden” säger produktionschef Martin Larsson.

Produktionen

Produktionschef Martin Larsson berättar;

– Med vår omfattande kapacitet inom gjutning och gjutgodsbearbetning kan vi hantera detaljer i serieproduktion. Vi möter kundernas behov av hög kvalitet och kort ledtid för artiklar i låg årsvolym. Det kan vara till specialfordon, industri- eller marinapplikationer, förserievolymer eller reservdelar. Normal seriestorlek för oss är 20–100 detaljer per år men beroende på komplexitet och geometri kan vi i många fall vara konkurrenskraftiga upp till 500 detaljer per år.

– Vid produktionsartiklar utgår vi oftast från 3D-underlag som vår kund levererar. Ibland har vi tillverkat prototyperna till produkten och då har vi möjlighet att använda prototypverktyg för att komma igång snabbt. Våra konstruktörer tar fram underlag för produktionsmodeller och vi planerar kvalitetssäkringen. Vi gjuter ämnen i vald aluminium- eller järnkvalitet och bearbetar i våra 5-axliga fräsmaskiner.

– Vi vet hur viktigt det är med rätt kvalitet. Oavsett om produkten ska utvärderas i labb eller användas i fält hos en slutkund måste alla parametrar stämma. Vårt ledningssystem är därför kvalitetscertifierat enligt ISO 9001 och miljöcertifierat enligt ISO 14001. Vi arbetar med PPAP och dokumenterar kvalitetssäkringsarbetet noga. Det kan t.ex. handla om metallanalyser, mätning i koordinatmätmaskin, 3D-scanning av geometrier, täthetsprovning och tvättning för att möta renhetskrav, säger Martin Larsson

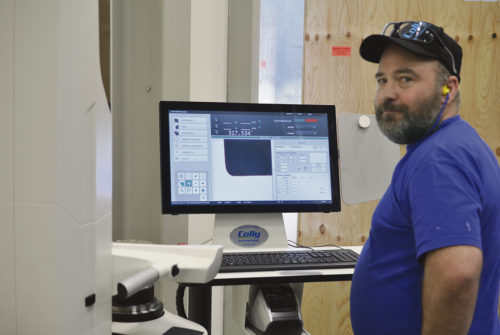

mäter alla verktygens mått och data som sparas och sedan kan skickas direkt ut till maskinerna.

Förinställningsutrustningen ger smidig verktygsidentifikation via id-ship. Operatören ”skjuter” ut

informationen till maskinen som identifierar verktyget för bearbetning.

Tiden är inne för företaget att ta ett steg närmre visionen att bli Europas främsta prototyptillverkare

Man har genomfört den största investeringen i företagets historia och nu blickar företaget mot Europa. Utbyggnaden med 2 000 kvadratmeter innebar mer än en fördubbling av produktionsytan för gjutning och bearbetning, en hybridlinje där man gjuter aluminium och järn på samma linje, detta är man unika med. För verksamhet med låg volym och prototyptillverkning, behöver företaget kunna hantera relativt många olika sorters segment för att få bra feedback inför sina kunders serietillverkning. Framför allt handlar det om att få intern kunskap samt att utveckla framtida projekt.

– Det finns ingen annan leverantör i Sverige med detta helhetskonceptet. Jag skulle nog även kunna säga att det är få i Europa, säger Daniel Larsson.

Företaget har nu i den nya utbyggnaden en ny rensningsavdelning, investerat i sandåtervinning, 3D-scanner, 3D-skrivare, gjutgodstvätt för att leverera mot de renhetskrav som finns. Bröderna Larsson håller med om branschmantrat, att 3D-tillverkningen nu faktiskt håller på att övergå från snack till verkstad. Unnaryd Modell har varit med på 3D-tåget sedan 1997.

– Vi märker att 3D-print börjar komma igång på allvar. Med den nya scannern kan vi förutom att göra prototyper, arbeta med färdiga reservdelar genom Reversed Engineering, säger Daniel Larsson.

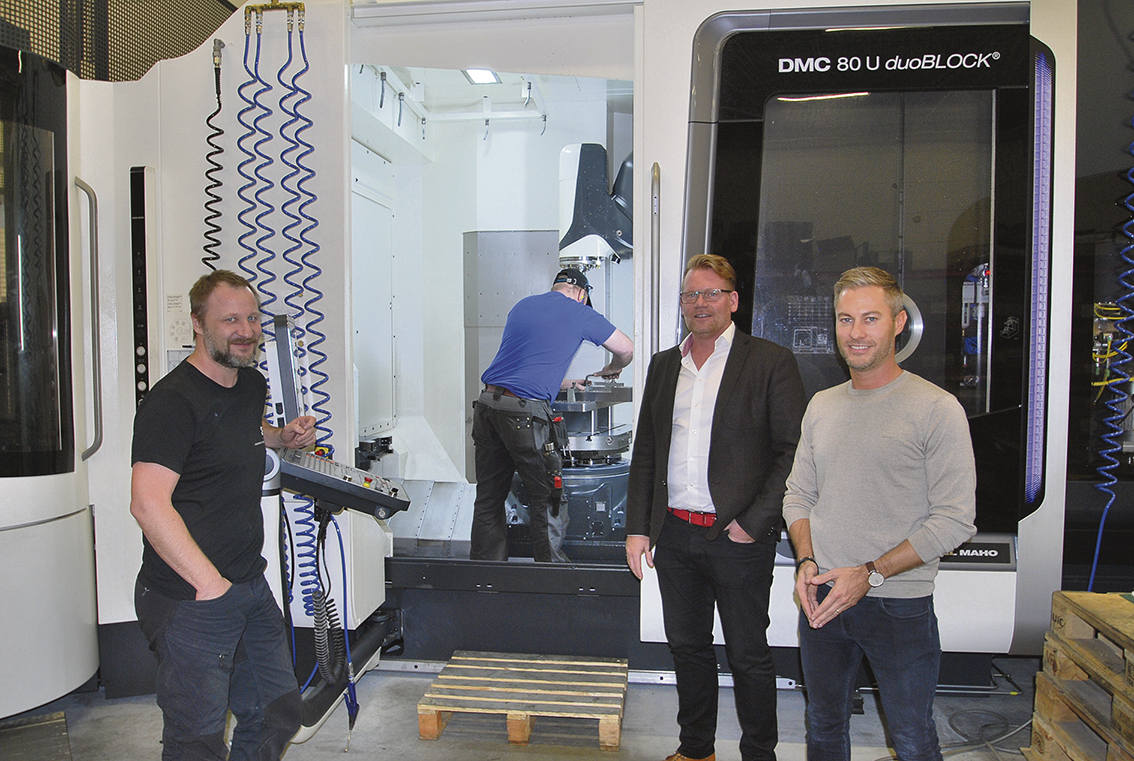

På plats i Unnaryd med fokus på den nya maskinvesteringen

Jag träffar vd Daniel Larsson som driver Unnaryd Modell tillsammans med sina bröder Martin och Stefan. Med är också Anders Wickström som är maskintillverkaren DMG MORI regionssäljare och vi skall tillsammans prata igenom det senaste maskinköpet som är två maskiner en verktygsmaskin och en automation.

– När vi flyttade en del av vår bearbetning (tre maskiner) till denna fabriken så fann vi ett ökat kapacitetsbehov. Vi har egentligen alltid haft kapacitetsbrist på bearbetningen sedan den dagen då vi köpte vår första maskin. Nu har vi sex maskiner och vi köper fortfarande bearbetning externt, ett antal samarbetspartners som är viktiga för oss. Men det mesta behöver vi kunna hantera själva och inköp av maskiner sker kontinuerligt för att klara våra ökade produktionsmål, berättar Daniel Larsson och fortsätter;

– De senaste maskininvesteringarna som vi gjort är numera alltid med någon form av automation. Vi har en cell bestående av två maskiner som betjänas med en industrirobot och den senaste maskinen DMG MORI DMC80U Duoblock är utrustad med ett automatiskt palettsystem, helt integrerat maskin + automation, ”plug and play”. Tittar vi tillbaka på våra maskininvesteringar så har vi sett att när vi går upp en

storlek och investerar i lite större maskiner så får vi fullbeläggning snabbt. Det beror på att vi sedan en tid tillbaka gjuter större gods som t.ex. svänghjulskåpor, kopplingskåpor och växelhus och då när vi nu behövde öka vår kapacitet ytterligare så bestämde vi oss för att gå upp en storlek på maskin.

Företaget började att titta på en ny större maskin men även en stabilare maskin för att klara de ökade kraven på toleranser. Det handlar om lagerlägen och liknande, köra från två håll och då behöver man köra detta i en uppspänning.

– Detta är en maskin som är bland det mest stabila vi har i programmet och vi pratar tekniken med Duoblock, konstruktionen av maskinen är byggd i två delar, dessutom horisontell vilket är det värsta och bästa vi har förutom vårt fabrikat DIXI som är extremt stabila maskiner. DMG MORI DMC80U Duoblock har kjolar runt omkring maskinen som förhindrar drag som kan ändra temperaturen och Unnaryd Modell har även placerat maskinen på helt rätt ställe i fabriken där det inte finns några portar som öppnas och som då kan förändra temperaturen i och omkring maskinen och givetvis luftkonditionering med temperaturkontroll i lokalerna. Detta är mycket viktigt om man skall klara och kunna garantera en noggrannhet i bearbetningsutrymmet i maskinen på 6 – 8 my, säger Anders Wikström och tillägger;

– Det finns givetvis kylning på motorer, spindlar och likande för att maskinen hela tiden skall kunna kompensera temperaturen.

Vi ber Anders Wikström om lite tekniska fakta runt maskinen.

– Maskinen är en 5-axlig horisontal fleroperationsmaskin modell DMC 80 U4 Duoblock från DMG MORI.

Många förbättringar har gjorts på en redan bra maskin 12% styvare kolumn, större kulskruvar D=50mm, bredare linjärstyrningar, optimerat 3 punktsystem 100 mm bredare. Alla rörliga delar i maskinen har separat/aktiv kylning, vilket medför att värmen som bildas vid bearbetning inte kommer att påverka maskinbädden och övriga komponenter så att toleranserna på detaljerna går att hålla.

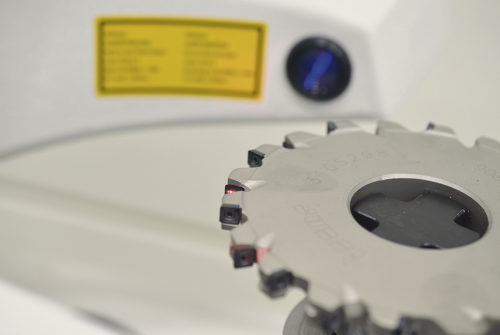

– Allt kablage är numera inbyggt och integrerat i spindelhuvudet med aktiv kylning, 20% styvare tack vare YRT lagring. MPC Machine Protection Control vilket innebär att det finns censorer i alla axlar och de känner även av vibrationer i spindel dvs om verktyget är i obalans, Heidenhain TNC640 med extra panel på baksidan för verktygshantering, kylanläggning med 40 bar, SK40 18 000 rpm, verktygs brottskontroll, infraröd mätprob, ATC 123 stycken verktygsplatser.

Automationen; 12 paletter RS12 innebär 10 stycken paletter + 2 stycken paletter i maskinen, (det går att få MT bord Mill & Turn som option).

Vi upplever att detta segment av maskiner ökar

i Sverige. Framförallt så ser vi att många nu investerar

i maskin + automation och ofta blir det en integrerad lösning från oss själva, men givetvis även från lokala automations företag i Sverige. Vi märker också att det är 5-axligt som oftast är valet kunden gör, så att de kan köra komplett bearbetning och biten blir färdig i en uppspänning.

Maskinen är mycket kompakt och har ett väldigt litet ”footprint” mycket tack vare att paletterna är i två våningar 5+5 med hiss, säger Anders Wikström maskinsäljare DMG MORI Sweden AB.

krävs det stora verktygsmagasin med

många verktyg för att få så lite riggtid

som möjligt, den nya maskinen har 123

verktygsplatser i magasinet.

Spindeln i maskinen är av Cartridge typ vilket betyder att vid en eventuell kollision så är det billigare och snabbare att komma igång så att stilleståndet blir så kort som möjligt.

Alla rörliga delar i maskinen har separat/aktiv kylning, vilket medför att värmen som bildas vid bearbetning inte kommer att påverka maskinbädden och övriga komponenter så att vi kan hålla toleranserna på detaljen.

DMG MORI tillverkar de flesta spindlarna själva och även kulskruvar, dessutom så tillverkar vi magnetskalor (Magnescale) som är bättre än glasskalor som är känsligare för spånor och skärvätskor.

Ni är en stor kund till DMG MORI med 11 maskiner från den tysk/japanska maskintillverkaren. Hur såg ni på detta faktum när det var dags att köpa ny maskin?

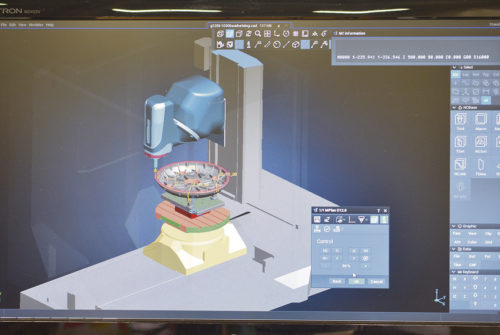

– Efter en övergripande scanning av marknaden så utmanades fyra fabrikat där man fick komma in med förslag på koncept med en helhetslösning maskin och palettsystem. Vi gick mycket noggrant till väga och begärde in CAD-filer på maskinerna så att vi kunde lägga upp i det vårt CAD-system från TEBIS med maskinsimulator och simulera körningar. Vi läste in olika ämnen som vi vill kunna bearbeta och gjorde simuleringar och tester för att vara säkra på att vi skulle klara köra som vi vill och undvika t.ex. kollisioner. Vi jämförde tekniska parametrar med varandra, automationsupplägg och priser givetvis, berättar Daniel Larsson.

Vad som har varit och är viktigt för oss de senaste åren och de senaste fyra maskiner som vi har köpt är att vi fått en färdig helhetslösning med maskin och automation. Detta är något vi inte kan betona nog. Den näst senaste automationslöningen i vår fabrik var när vi byggde på

– Konceptet är helt perfekt och vi kan inte annat än vara nöjda med vår automationscell, säger Magnus

och Anders lägger till;

– Man har som ett av flera mantran på DMG MORI att bygga världens bästa maskiner för maskinoperatörer

och det får kunderna avgöra om så är fallet men jag tycker vi har lyckats.

med en 5-axlig DMU 105 i en robotcell. Cellen har idag 21 paletter som betjänar två 5-axliga maskiner.

– Att bara köpa en maskin idag tror jag försvinner mer och mer för företag som jobbar som oss. Vi på Unnaryd Modell är inte intresserade av det utan vi vill ha en färdig automationslösning och i idealfallet från samma maskintillverkare. Och det fick vi med denna lösningen och det hade vi fått med konkurrerande fabrikat också. Med då i de fallen handlade det om två olika tillverkare som samarbetar.

Unnaryd Modell resonerar som så här att med ökad kapacitet så finns det alltid backup om något händer då leveranstiderna idag är korta och svåra att prognosera. Med den senaste investeringen så handlar det om stora pengar men om man kan få en utveckling i sina processer och på så sätt få en ökad konkurrenskraft så är det givetvis rätt och riktigt.

– Många tror än idag att man måste ha stora serier för att få lönsamhet i en automatisering men vi ser idag som exempel, Unnaryd Modell som automatiserar sina småserier och ner till prototyp och en styck, menar Anders Wikström och ser ett tydligt trendbrott.

Vad tycker Daniel Larsson om att industrin i Sverige trots allt krymper även om många företag expanderar och har en god lönsamhet?

– Att antalet verkstäder minskar ger oss inga fördelar eller skulle betyda att vi får mer jobb. Min uppfattning är att det enbart är dåligt att vi blir färre tillverkande företag i Sverige. Det finns ett för svagt fokus och intresse för industrin i Sverige bland politiker och i samhället generellt. Utbildningsintresset är relativt lågt idag ute bland ungdomar men det finns positiva satsningar. Det är ofta bättre på landsbygden än i storstäderna, på landsbygden är företagen mer etablerade på sina orter och betyder mer rent samhällsekonomiskt när det gäller att dra in skattepengar till kommunen och bidra med arbetstillfällen.

Här är Unnaryd ett mycket bra exempel på en liten ort där industrin har ett starkt fäste men många industrier som expanderar och /eller behåller sin konkurrenskraft mot marknaden. På 1 000 invånare Unnaryd arbetar över 400 inom industrin på ett antal framgångsrika företag.

Martin Larsson

Framtidsfokuserade

Konkurrensen är global och ett företag som Unnaryd Modell är i högsta grad inblandade, det gäller att vara nutidsorienterad. Det handlar om att bygga kompetens och utveckla sina produktionsmetoder med hjälp av ny teknik och utåtriktad försäljning. Med hjälp av digitalisering och Industri 4.0 koncept så ökar möjligheterna till effektivitet och utveckling.

Den snabba digitaliseringen har drivit fram den s.k. fjärde industriella revolutionen som skapar stora effektivitetsvinster. Intelligenta och digitala system möjliggör mer eller mindre självstyrande produktionsprocesser. Maskiner, utrustning logistiksystem och produkter kommunicerar med varandra direkt.

– Jag tycker att det är väldigt intressant oavsett vad man kallar det. Konsekvensen med bl.a automation om man driver det vidare, blir att man får in mer styrsystem, sensorer och givare som skall hantera kommunikationen. Och då man nu och i framtiden kör mer och mer automatiserat så tvingas man mäta mer i processen och detta skall dokumenteras på något sätt och då behöver systemen prata med varandra. Det sparar tid och är effektivt vilket gör att man då kan sänka sina kostnader trots att tillverkningen blir allt mer kundanpassad. För vi går, och jag citerar, mer och mer från masskonsumtion till masskundanpassning, avslutar produktionschef Martin Larsson.