FM Mattsson är Sveriges äldsta krantillverkare. Redan 1865 grundades FM Mattsson av Frost Mats Mattsson, och har sedan dess varit en föregångare för hela branschen. Till att börja med tillverkades urverksdetaljer till Moraklockan, luskammar, pinglor, spännen och baksporrar. År 1876 gjuter Frost Mats sina första fat- och pannmurskranar.

En stor del av FM Mattssons framgångar genom åren har grundats av alla de skickliga och uppfinningsrika innevånare som bor och verkar på företaget i byn Östnor i Dalarna. I generation efter generation har hantverkstraditioner gått i arv, och kunskaper om mässingens innersta hemligheter vårdats ömt. Mässingen är traktens eget guld. Blandarna utmärker sig framförallt för sin höga kvalitet och sina innovativa tekniska lösningar. FM Mattsson var till exempel först med keramisk tätning, trädgårdskranar som inte fryser och två världsunika lösningar; mjukstängande ettgreppsblandare och säkerhetsblandare.

Man tillverkar idag ungefär en miljon blandare per år på fabriken i Mora. Volymerna ökar och officiellt har företaget en expansion på c: a 7 % per år. Man har en 80 % marknadsandel i Sverige så mycket i framtiden handlar om att expandera på exportmarknaderna. Och kvalitetskraven på produkterna är mycket höga.

Köper man en produkt från FM Mattsson, så går den inte sönder och den läcker inte, det gör varumärket väldigt starkt i hela världen. Så därför behöver produktionsapparaten hela tiden förändras och förbättras. Idag skall vi skriva lite om hur man fick ordning på bearbetningen av de produkter som man tillverkar och som idag är i blyfri mässing.

Blyfri mässing skapade problem i bearbetningen men löstes tack vare nya skärsorter

I takt med en ökad miljömedvetenhet hos allmänheten har industri och samhälle satt ett allt större fokus på produktion för en hållbar miljö.

Mässing är ett exotiskt material som inte tillhör några av de mer vanliga materialen som industrin bearbetar som olika stålsorter och aluminium. Mässing används däremot som tillverkningsmaterial för vattenkranar och blandare. Små mängder bly tillsätts traditionellt som legering i mässing för att underlätta gjutning, maskinbearbetning och varmbearbetning. Men bly är ohälsosamt ur ett hälsoperspektiv och är därför under utfasning i samhället.

Så en övergång sker just nu i branschen och måste ske för enligt nya miljölagar skall blyfritt material användas och det blir allt mer reglerat men det skapar problem för maskinbearbetningen. Och de skärtekniska fördelarna är ofta markanta än motsvarande blyfria alternativ.

Nya fräsverktyg gav halverade kostnader för skär.

Operatörerna får nu tid till andra arbetsuppgifter – högre produktivitet

Kraven på allt mer designade produkter med mer avancerade och fina frästa ytor, polering och med högglans på mässingsprodukter ökar. Genom att man tar bort bly i dessa material så försämras bearbetningskapaciteten. Ökad förslitning av verktygen samt problem med spånor ger en minskad processäkerhet och produktivitet. För i allmänhet har man högre specifika skärkrafter och skärdata vid bearbetning av den blyfria mässingen som är ett hårdare material.

Per Grudin och Andreas Klockar är två av alla tekniker som varje dag runt om i industrisverige arbetar med att förbättra sina processer i stort och smått. Per har arbetat 3 år på fabriken i Mora som operatör och Andreas har närmare 20 år i yrket som produktionstekniker på FM Mattsson.

– Vi bearbetar vissa serier, allt mer i blyfritt mässingsmaterial och vi fann att våra operatörer inklusive mig själv, fick byta skär extremt mycket och det blev även sprickor i skruvarna som skall hålla skären på plats och sprickor i skärkroppen, säger Andreas Klockar.

– Vi hörde oss för på marknaden och tog kontakt med Anders på Colly Verkstadsteknik för att höra om man kanske hade en lösning på vårt problem, säger Per Grudin och fortsätter;

– Vår dåvarande leverantör kunde inte hjälpa oss och vi var tvungna att hitta nya lösningar då produktserierna med blyfri mässing blev allt fler. Tittar vi generellt på vår skärande bearbetning så har vi en egen verktygsavdelning som tillverkar de olika stegverktyg som vi behöver i vår produktion. Verktygsmaskiner med 5-axlig teknik och automatiseringar med robotceller har också bidragit till att utveckla vår produktion. Men ibland stöter man på problem och behöver hjälp utifrån.

– Det handlar för oss om automatiserade processer och då behöver vi ha verktyg i magasinen som vi kan lita på. Förr var det fler maskiner och fler operationer, i flera tempon för att få en produkt färdig, idag gör vi allt klart i en maskin, i olika tempon, ”i en smäll”, förklarar Andreas Klockar.

Verktygsapplikation 1

Problem, onormal skäråtgång inom fräsning.

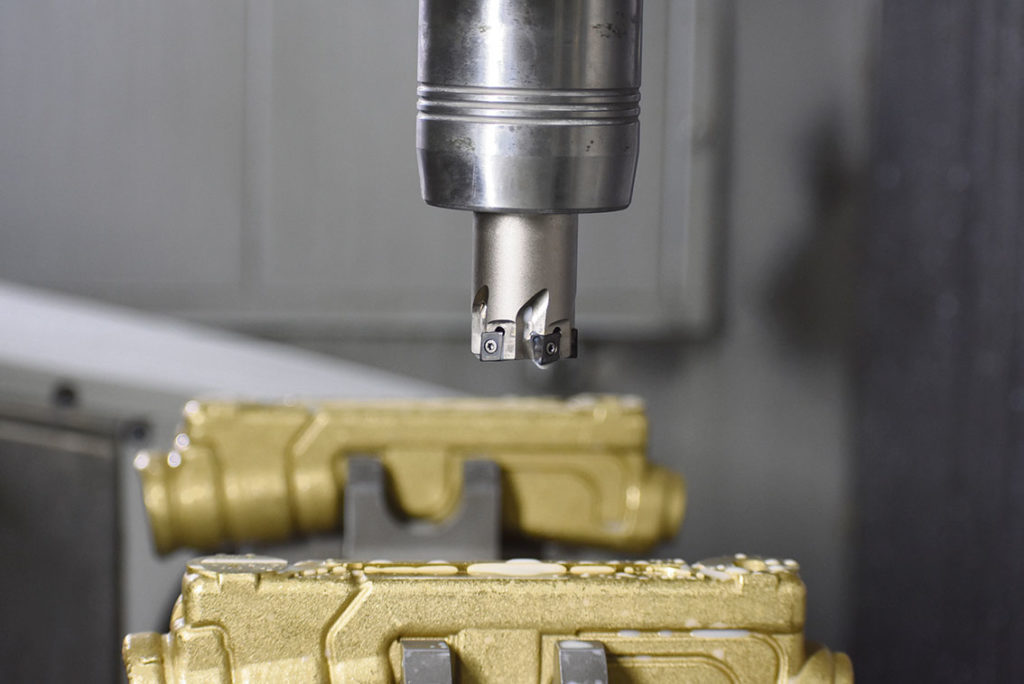

Lösning: Mitsubishi VPX200 – vändskärsfräsverktyg. Tuff, mångsidig, med tangentiella dubbelsidiga vändskär, pålitlig vändskärsfräs för all sorts bearbetning.

– Här finns 8 olika typer av legeringar tillgängliga för att täcka bearbetning av allt från kol-, rostfritt- och härdat stål till gjutjärn och värmebeständiga material. En kombination av Mitsubishi Materials TOUGH SIGMA-beläggningsteknologier för både PVD- och CVD-belagda skär ger toppmodernt skydd åt hårdmetallsubstraten, säger Anders Kock Colly Verkstadsteknik.

Verktygsapplikation 2

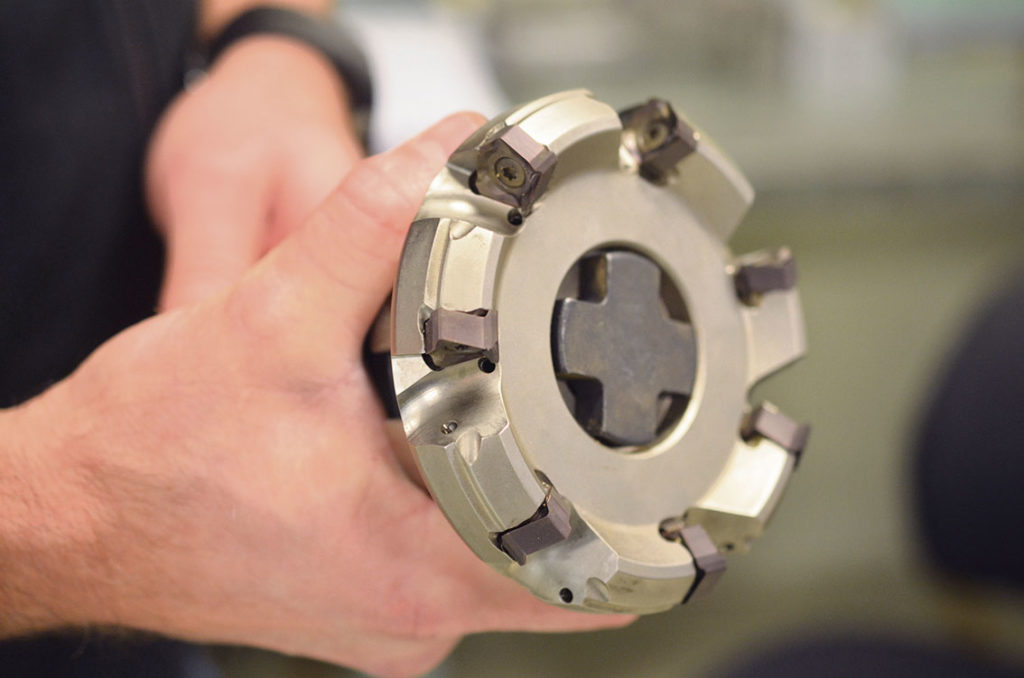

Problem – onormalt slitage på skär inom planfräsning.

Lösning: Mitsubishi WSX445, planfräs med 8 eggar/skär, samt 4 olika brytare (Light, medium, rough och heavy) så att skären passar denna applikation, detta ihop med 10 olika legeringar + ett slipat obelagt skär gör att det finns kombinationer som passar alla verkstäder som behöver en pålitlig och lättskärande fräs med låg driftkostnad, förklarar Anders Kock.

Sammanfattning

– Vi på Colly Verkstadsteknik har haft ett samarbete med FM Mattsson i många år. Trenden är också att på senare år så har vi fått möjligheter att leverera och supportera dem med allt fler tekniska verktygslösningar. Ett ökat samarbete helt enkelt, säger Anders Kock.

– Tittar vi på dagens agenda så hade man här på FM Mattsson problem med livslängden på verktygen när det gällde tillverkningen i serier med den blyfria mässingen, så man kontaktade mig och jag fick ett intressant uppdrag att sätt mig in i. Nu har vi alltså långt mer än halverat kostnaden på skär och fått en mycket säkrare process, i och med den betydligt längre verktygslivslängden så har kunden mer än att sparat pengar också vunnit mycket tid på detta, säger Anders.

– Nu har vi fått en mycket bättre ekonomi och en säkrare process när det gäller bearbetningen av vår blyfria mässing. Nu idag handlar det om att våra operatörer bevaka processen genom att lyssna och se för man kommer långt inom den skärande bearbetning med att lyssna och se. Och alla verktygsbyten är nu minimerade vilket har gett oss en bättre tillvaro i produktionen, avslutar Andreas Klockar på FM Mattsson i Mora