Automatisering med robotbetjäning är standard hos Lisjö Produktion AB i Surahammar. I princip alla maskiner i verkstaden är idag robotbetjänade. Obemannad produktion, två ord som säger det mesta. Det handlar om att tänka ett steg före och få ner ställtider och produktionsstillestånd. Man kan inte nog betona betydelsen av att utnyttja tiden och maxa antalet produktionstimmar per dygn.

Att besöka svenska verkstäder är något som jag har fått äran att göra under nästan 20 års tid. Under dessa år har industrin i stora delar automatiserats och obemannad produktion blir allt mer ett standardiserat produktionssätt där man för att överleva den hårda konkurrensen i branschen så behöver den svenska tillverkningsindustrin få maskinspindlarna att producera spån i många fler timmar än vad ett bemannat skift klarar av.

Denna gång skall jag till Surahammar och träffa två bröder som verkligen anammat automatisering som ett framgångsrikt recept över hur man dels får en avlastning av flera manuella, repetitiva och monotona moment i en process och samtidigt så förlänger man och utnyttjar fler timmar per dygn som kvällar och helger, där maskinerna kan producera detaljer helt obemannat, vilket optimerar och effektiviserar verksamheten. Detta betyder att personalen på dagtid kan lägga mer tid på kreativa och utmanande arbetsuppgifter som utvecklar verksamheten som helhet.

Vad är då Surahammar känt för, ja man är en gammal bruksort. På Gustav Vasas tid fanns en hammare. Man vet dock inte när driften startade. 1637 uppfördes en hammare med två härdar på den plats där det nuvarande bruket ligger. 1866 började järnvägshjul och axlar att tillverkas och var under en tid en viktig del i ortens industrialisering.

Mot slutet av 1800-talet minskade försäljningen av järnvägs material. Brukets dotterbolag Vagnfabriks-Aktiebolaget i Södertälge (Vabis) sökte därför efter nya produkter att sälja. Den nyanställde ingenjören Gustaf Erikson skickades på studieresa till Europa och tillbaka i Surahammar byggde han Sveriges första förbränningsmotordrivna bil, vilket var en egen konstruktion med fotogenmotor. Vabis första bil till försäljning kom ut på marknaden år 1901.

I modern tid är väl ishockey- och landslagsspelaren i Tre kronor Ronald ”Sura Pelle” Pettersson som är den kändis som många känner till… Och som satt Surahammar på kartan.

Men i detta reportage skall vi lyfta fram ett företag som i nutid drivs av Robert och Thomas Englund, i en expansiv entreprenörsanda där man skapat en verkstadsmiljö där människa, maskin och robot har löst det svåra pusslet som vi kan kalla fabriksautomation och framtidsfabrik.

– Jag har koll och kör upp till 4 maskiner på en gång. Men med vår höga automatiseringsgrad så arbetar jag endast dagtid, för att sedan se till att maskinerna är förberedda för produktion kväll och natt.

Robotiserad och automatiserad produktion

Lisjö Produktion i Surahammar, Västmanland, erbjuder legobearbetning i både större serier samt enstycks, till fordons-, verkstads-, gruv- och offshoreindustrin. Kvalificerad skärande bearbetning

i form av svarvning och fräsning sker i moderna CNC-maskiner. Verkstadsföretaget investerar kontinuerligt i maskinparken för att kunna erbjuda hög kvalité och en hög finish på tillverkade produkter. Och då pratar vi automation och robotbetjäning i alla processer.

Så sedan 1987 har bröderna Robert och Thomas Englund byggt upp en toppmodern verksamhet bestående av kvalificerad skärande bearbetning där vi arbetar med både större serier och ”enstyckstillverkning. Tillsammans med yrkesskickliga och kvalitetsmedvetna medarbetare erbjuder Lisjö Produktion kundanpassade och kvalificerade arbeten som legotillverkare till fordons- och verkstadsindustri.

1991 flyttade man från Lisjö (där hade man blivit trångbodda) och byggde ny verkstad på Industrivägen i Surahammar. Och nu när vi hälsar på har man precis färdigställt ytterligare 1 200 kvm produktionsyta och förfogar idag över totalt 3 000 kvm. Legoföretaget bearbetar de flesta förekommande materialen med automatiserad tillverkning och volymproduktion.

Och här skall vi längre fram i reportaget få information om de avancerade maskinsystem som precis är installerade och det handlar om tre produktionsceller för bemannad och obemannad produktion.

Så satsningen inom automation fortsätter och företaget har byggt upp en stor erfarenhet inom området. I princip alla maskiner är idag robotbetjänade, säger produktionschef Robert Englund.

– Vi har bestämt oss för att satsa på kontinuerliga nyinvesteringar i maskinparken för att hela tiden kunna erbjuda högsta kvalitet och finish på våra tillverkade produkter. Därmed kan vi även nå fler kunder vilket gör att vi är mindre sårbara vid konjunktursvängningar. Vår målsättning är att skapa långsiktiga och goda kundrelationer och erbjuda kundanpassade produkter, säger vd Thomas Englund och tillägger;

– Vi vill också framhålla våra 20 medarbetare som gör ett fantastiskt jobb på alla plan, utan dem spelar det ingen roll hur modern maskinpark vi har utan här är vi ett team. Och vi söker ständigt efter fler duktiga CNC-tekniker och beredare som vill hänga med på Lisjö Produktions framtidsresa.

Automation är framtiden

Dagens mångfacetterade produktion och med en allt högre grad av automatiserade tillverkningsprocesser är maskinutnyttjandegraden allt viktigare för att få lönsamhet i sin verksamhet.

För maskintillverkare och leverantörer handlar det om att erbjuda individuella produktionsanpassade maskinlösningar. Där varje maskinlösning är något av en unik maskin. Att inte kunna erbjuda många olika valmöjligheter av maskiner skapar problem för kunden och man tappar marknadsandel.

I en allt mer digitalisera industri gäller inte längre gamla sanningar utan här gäller det för maskinleverantörer och tillverkare att snabbt hitta den svaga länken i en produktionsprocess och bistå med kompetens, service och support.

På den ”gamla tiden” kunde utnyttjandegraden på en maskin ligga på 3 – 4 timmar per dag. Man tänkte inte så mycket på det utan maskinen behövdes för en viss tillverkning och lösa ett bearbetningsproblem. Idag måste maskinerna producera detaljer med lönsamhet. Och då måste utnyttjandegraden upp till en maximal nivå där det nu handlar om mer och mer obemannad produktion för att producera så mycket som möjligt under ett dygn vilket betyder mer och mer automatisering och komplexa lösningar där inte bara maskinen är inblandad utan det är helhetslösningar med specialverktyg, ny teknik inom fixturering och där programmering, mjukvara och nya styrsystem är absolut nödvändigt. Och här har utvecklingen gått fort det senaste årtiondet.

– Det råder ingen tvekan om att robotiseringen skapar fler arbetstillfällen men jobben blir mer kvalificerade. Med en effektiv automatisering kan företagen behålla personal och utveckla verksamheten med ökad produktivitet, vilket höjer lönsamheten och företagen har råd att anställa fler medarbetare och fortsätta med sina maskininvesteringar, säger Klas Ellbin försäljningschef på Ravema.

– Ny teknik gör att vi kan skapa mer värde med mindre manuell arbetsinsats. Det genererar ett större överskott och frigör resurser som vår verkstad kan använda till ytterligare utveckling, säger vd Thomas Englund.

Hela automationslösningen med robot hjälper operatören i det dagliga

arbetet. Kompetensen har implementerats på verkstadsgolvet bland

maskinoperatörerna. Och robotik har blivit en teknik för alla.

Lisjö Produktion gör en mångmiljonsatsning

i sin maskinpark och bygger ut fabriken.

Vi får gå tillbaka i historiken till år 2000 och den första robotcellen installerades på företaget. Det handlade om en MAZAK Multiplex med integrerad portalrobot. Under åren har man investerat i flera olika automationslösningar med olika ledande maskinfabrikat. Man växer med automation inte med medarbetare.

– Det är svårt att få tag på personal idag. De flesta yrkesskolor är nedlagda eller har för få sökande. Därför måste vi satsa på automatisering och ge våra anställda möjligheter att arbeta med den senaste tekniken och erbjuda intressanta arbetsuppgifter. Så när vi köper ny maskin så vill vi ha en automationslösning samtidigt, för vi se de stora fördelarna med det, säger Thomas Englund.

Efter krisen 2008 och i och med att man lyckades ta sig ur den lågkonjunkturen så bestämde bröderna Englund att alla maskininköp från och med då och framåt skulle automatiseras. Och så har det blivit. Idag har man 23 robotceller på verkstan och endast en maskin utan automation. Med utbyggnaden och de möjligheter som det ger med fler robotceller så har man ett mål och en vision att dubbla sin tillverkningskapacitet på några års sikt.

Långt samarbete med Ravema / MAZAK

Med på mötet är försäljningschefen på Ravema, Klas Ellbin som tillsammans med sina medarbetare inom applikation och robotleverantören MARAB byggt de senaste robotcellerna, som vi skall titta lite närmare på idag.

– Tittar vi på vad Lisjö Produktion AB har investerat i, så är det de mest avancerade maskiner som MAZAK och vi på Ravema har och kan erbjuda till marknaden idag. Och framförallt så har man automatiserat. Och här måste vi som maskinleverantör och integratör vara beredda på att det alltid är kort tid från förfrågan till beslut.

– Det betyder att det gäller att hitta rätt maskin med rätt leveranstid, förklarar Klas Ellbin.

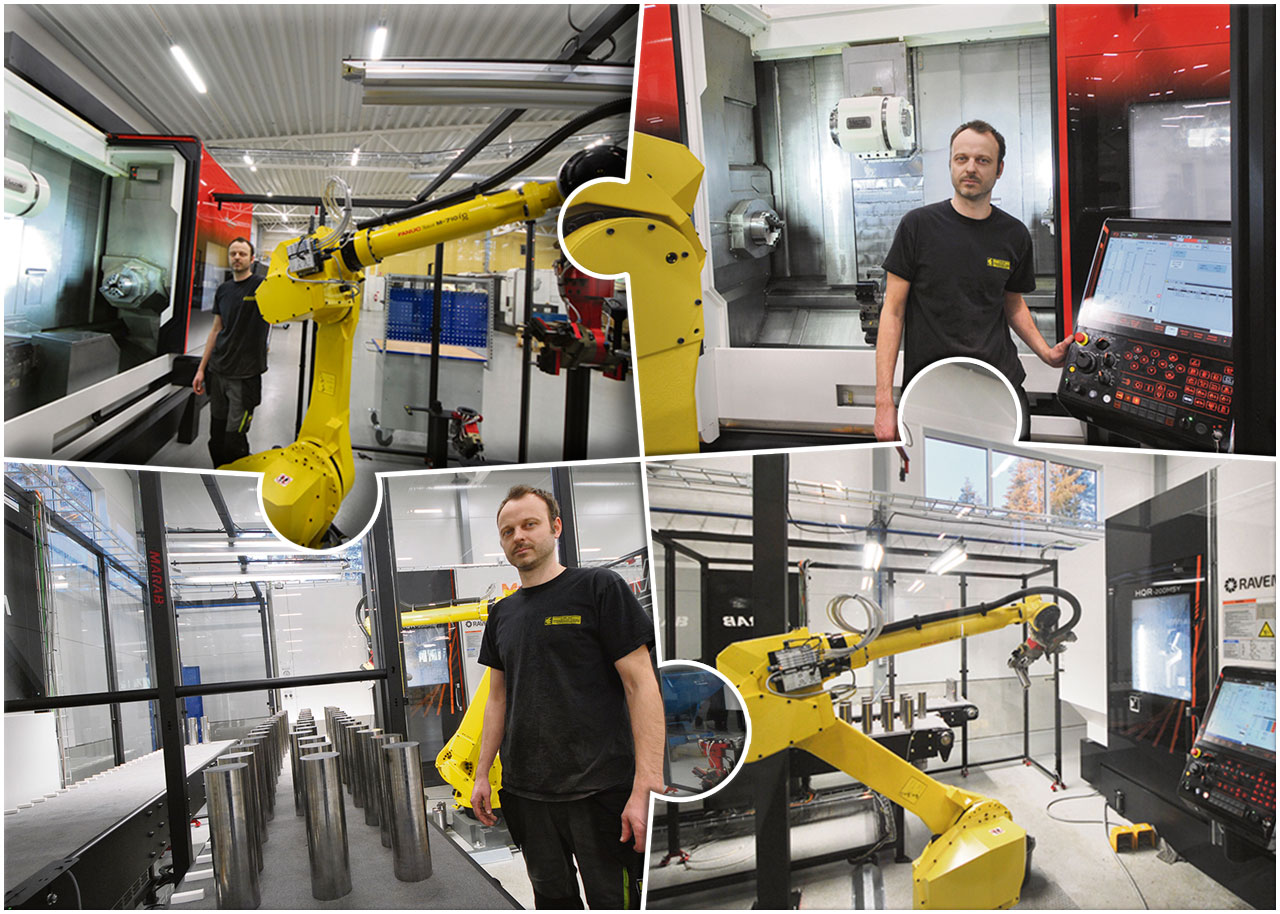

Så vad är det för maskinsystem som vi fångat på bilderna i reportaget. Vi får tekniska fakta och information av Klas Ellbin

MAZAK Integrex i-250H ST,

8:e generationens Integrex, designad för automationsbetjäning. 2 spindlig simultant 5-axlig multifunktionsmaskin utrustad med undre revolver. Integrex H maskinerna finns i dag med två typer av undre revolvrar. Den ena där revolvern ligger i linje med X axeln vilket gör det möjligt att bla. använda längre invändiga verktyg. Och den andra där revolvern ligger i linje med Z axeln, allt beroende på användningsområde, så kan kunden själv välja den som passar bäst för just sin bearbetning. Svarvlängd 1500 mm. Samt B axel med Capto C6, för fasta och roterande verktyg med en ny kompaktspindel med spindeleffekt på 24 kW. Maskinen är utrustad med ett verktygsmagasin om 74 platser. Automationen är en MARAB robotcell med en 35 kg 6-axlig FANUC robot utrustad med vision system samt in bana för ämnen och ut bana för färdiga detaljer.

MAZAK HQR – 200 MSY,

4-axlig fleroperationssvarv med 2 revolvrar med möjlighet till roterande verktyg på alla 24 positionerna. Dessutom är båda revolvrarna utrustade med Y axel. Maskinen har en svarvlängd på 850 mm. Automationen är en MARAB robotcell med en 35 kg och 6-axlig FANUC robot utrustad med vision system samt inbana för ämnen och ut bana för färdiga detaljer.

MAZAK Integrex i 400,

1 spindlig simultant 5-axlig multifunktionsmaskin utrustad med helautomatiskt stödlager. Maskinens svarvlängd är 1500 mm. Samt B axel med Capto C6 för fasta och roterande verktyg med en spindeleffekt på 22 kW. Maskinen är utrustad med ett verktygsmagasin om 74 platser. Automationen är en MARAB robotcell med en 35 kg och 6-axlig FANUC robot utrustad med vision system samt in bana för ämnen och ut bana för färdiga detaljer.

Vad är det läsarna ser på fotot;

– Vi håller upp ett par rotorer som vi tillverkar åt en amerikansk kund. Det är en av åtta olika modeller som vi tillverkar och exporterar. Det är superchargers som bland annat sitter i bilar och båtar, säger Thomas Englund.

– Vi har en mycket avancerad mätutrustning, bland annat två Zeiss mätmaskiner i vårt mätrum. Vi kan mäta ytjämnhet, utvärdera formfel, lägestoleranser och kast samt utföra in- och utvändig konturmätning så vi kan fånga upp eventuella fel, säger mättekniker Vesa Wallner som vi ser på bilden tillsammans med bröderna Englund.

Och säg hej, till

den smarta fabriken.

– Vi lär oss hela tiden hur ny maskinteknik kan förbättra, förändra och effektivisera vår produktion. Och vad som växt fram är ett litet extra intresse nu, handlar om att MAZAK har tagit fram mjukvara så att maskinen kan gör programmen själv. Det handlar om maskininlärning och det fungerar utmärkt. Maskinen tar fram program på riktigt avancerade detaljer, säger Robert Englund.

Och vi pratar nu om AI – Artificiell intelligens som handlar om allt från maskininlärning till insamling av stora mängder data – BIG data till att automatisera enkla moment, till övermänskliga färdigheter.

Vad är det som gör att intresset för AI ökar i industrin. Ett svar är att det beror på att det numera finns gott om exempel på användbara AI-lösningar och ännu flera idéer om lösningar som känns rimliga att skapa.

MAZAK har tagit fram en AI lösning, Styrsystemet heter SMOOTH Ai.

• Solid MAZATROL: är en ny funktion I SMOOTH Ai där man i 5 steg genererar ett Mazatrol program från en 3D modell, man kan spara upp till 90% i programmeringstid.

• SMOOTH Ai Spindle: är en option framtagen för att motverka vibrationer vid bearbetning med frässpindeln med hjälp av sensorer och mjukvara, så justeras matning och varvtal så att vibrationer motverkas optimalt.

• Ai Thermal shield: denna funktion har Mazak utvecklat vidare i SMOOTH Ai där man kan med tuning snäva in toleranser med att kombinera termisk kompensering och fysisk mätning, på det sättet kan man bearbeta snävare toleranser

Resumé:

Vi på tidningens redaktion har skrivit många artiklar genom åren om företag som investerat i automatiska processer med maskinbetjäning och här har man i samtliga fall behållit och anställt fler medarbetare. Vänder man på det så har vi sett hur det går om man inte automatiserar, offerterna blir uddlösa och man tappar jobben och måste säga upp personal, så vad är alternativet. Förändring är oundviklig oavsett vilken bransch du verkar i. Och varje utmaning, oavsett hur svår den framstår, innebär också en möjlighet. Det är också något att vara förväntansfull över.