Examec är idag ett modernt verkstadsföretag som tillverkar precisionsdetaljer och avancerade maskinbyggen. Kunderna är större industriföretag inom bland annat inom förpackning, forskning, transport- och fordonsindustri.

Företaget hanterar hela processer från konstruktion och projektledning, vidare ut i tillverkningen i egen verkstad med skärande bearbetning, plåtformning och svets till elinstallationer, automation, mätning och slutprovning. Man har allt i företagets två etableringar, Tomelilla och Ystad.

VD Mats Ohlsson är en företagsledare med ett brett kontaktnät i svenskt näringsliv, stort hjärta för svensk produktion och expansiva planer när det gäller att utveckla verkstadsföretaget Examec. Det handlar om såväl fortsatt utveckling inom Lean Manufacturing som expansion mot nya kunder och engagemang i olika forskningsanläggningar, t.ex. ESS, CERN och Max Lab IV, det nationella synkrotronljuslaboratoriet i Lund som nu är färdigbyggt.

– Till några av de nyare kunder vi har hör MaxLab IV och ESS i Lund där Examec bidrar med avancerad tillverkning. En känd svensk megasportbilstillverkare väljer oss för avancerade chassibearbetningar i kolfiberlaminat. Det gäller fyra olika detaljer till det exklusiva chassit som skall bearbetas med över 400 hål samt ur- och kantfräsningar.

”Att få bidra till en av världens mest exklusiva sportbilar känns mycket inspirerande och ligger helt i linje med vår ambition att vara en avancerad leverantör för kunder med exceptionella krav,”. En annan kund är tyska Vossloh är ett av världens ledande företag inom spårväxlar och spårteknik. Som ett led i infrastruktursatsningarna för bättre järnvägar i vårt land ökar Examec nu sin tillverkning för Vossloh och andra nyckelkunder i Sverige. säger VD Mats Ohlsson.

Nya investeringar ger snabbare och effektivare tillverkningsprocesser inom maskinbearbetning. Viktigt ligga steget före.

När enklare jobb går till företag i länder med lägre lönekostnader så måste svenska företag höja sin kompetens och ligga steget före. Vad ger då detta, Jo det handlar om att med olika slag av uppdrag för krävande kunder får en effekt att man dagligen blir utmanad, måste tänja sina gränser och våga ta nya teknikkliv varje dag och det är en uppskattad utmaning för alla medarbetare på Examec. Och det som ökar och det som man lägger allt större vikt på är att hitta uppdrag på framförallt större komponenter och därför behöver man investera i större maskiner och man är i ett skede där man nu och framåt tänker ”BIG” maskiner med stora arbetsområden.

Vi på tidningens redaktion är inbjudna av verkstadschef Jimmy Nordström för att titta lite på den maskinpark som man på Examec vill möta framtiden med.

– Vår maskinpark består av bl.a svarvar, fräsar tråd- och sänkgnist. På fräsning jobbar vi med allt från traditionella fräsar i 3- och 5-axliga utföranden och ett flertal bäddfräsar i 4- och 5-axligt utföranden. På svarvning har vi både traditionell svarvning och svarvar med drivna verktyg s.k. multifunktions maskiner. Här kan vi både svarva, borra och fräsa detaljen i en uppspänning, säger Jimmy Nordström verkstadschef bearbetningen och fortsätter;

– Vårt företag är specialiserat på avancerat maskinbygge

i mindre serier. Då krävs noggrann avverkning med hög precision för exakt resultat. En produktionsprocess innehåller många kritiska moment för en effektiv tillverkning. I vår kontinuerliga strävan att ytterligare effektivisera tillverkningen, har Examec infört stopptidsregistrering i maskinbearbetningen. Därmed kommer samtliga produktionsavbrott, även mindre och kortare, att kunna analyseras så att förbättrande åtgärder kan sättas in. Och när det gäller vår första investering som vi skall prata om så handlade det om ett spindelhaveri på en äldre maskin och det blev bråttom att hitta ny maskin, säger Jimmy Nordström.

– För ökad automation så kan man på ett enkelt sätt bygga om maskinen för att utrustas med ett 8 palettsystem för obemannad körning, säger Anders Ernér och tillägger att KIWA är kända och förespråkare i branschen för automationslösningar.

– Vi är mycket nöjda och har haft otroligt lite stillestånd i maskinen. Jag har nästan aldrig varit med så få produktionsstopp

i en maskin under min

tid i verkstad, säger Jimmy Nordström.

Som tidningsredaktör har man genom åren träffat hundratals personer som arbetar med skärande bearbetning men man blir mycket imponerad av Jimmy Nordströms CV med över 30 år i branschen. Först 20 år som maskinoperatör och 7 år som produktionsledare på ett välkänt verkstadsföretag

i Svedala. Därefter ett par år som verktygssäljare/innetekniker och tillbaka till produktionen och nu sedan 3 år tillbaka, handplockad till jobbet som chef för bearbetningen på Examec, med ansvar för 20 medarbetare i produktionen.

– Jag har arbetat med skärande bearbetning i hela mitt liv och tror och tycker att jag kan skärande bearbetning, säger Jimmy på ett ödmjukt sätt. Och tillägger att givetvis händer det saker hela tiden i utveckling av både maskin- och verktygsteknik som han uppfattar går hand i hand och följer varandra väldigt bra. Och man märker att kommer det en ny avancerad maskin så finns det verktyg som klarar av det också. Det som iså fall kan ställa till det ibland, ja då handlar det om material och egenskaper som kan vara problem samt att hitta lösningar på hur man skall programmera och bearbeta en komponent på bästa sätt.

Åter till maskininvesteringarna och för att möta fortsatt ökad efterfrågan har Examec i Tomelilla gjort nya investeringar i sin maskinpark. För ett år sedan installerades en japansk fleroperationsmaskin av fabrikatet KIWA modell KH-45 och för tre månader sedan tillkom en stor avancerad svarv, en HYUNDAI-WIA L 700 LMA. Båda levererade av Anders Ernér regionsäljare och försäljningschef från maskinleverantören Lichron AB som är med på besöket på Examec denna dag.

Från ett bord och spindel till 2 -palettsystem/automation

bl.a hjul till järnvägsvagnar från ett smitt ämne.

Varför blev det KIWA och varför blev det Hyundai frågar vi lite slarvigt men får intressanta svar.

– När det gäller vårt val av KIWA så handlade det om att man skannar av marknaden och lyssnar på kollegor och i mitt fall så tittade jag tillbaka i tiden och försökte utvärdera mina tidigare erfarenheter av olika maskinfabrikat. Jag har den uppfattningen som kanske skiljer sig från många andra inköpare att man kan ha många olika fabrikat på verkstaden. Dagens maskintillverkare är duktiga och dålig kvalitet försvinner snabbt från marknaden. I detta fallet så frågade jag bland flera leverantörer bl.a Anders Ernér på Lichron som jag känner sedan tidigare anställningar, om vad han kunde erbjuda och med ett trevligt bemötande och en proffsig inställning så undersökte jag vad den japanska maskintillverkaren hade för rykte i branschen. Det ledde till att jag frågade en kollega som hade 4 stycken KIWA i sin produktion om fabrikatets kvalitet och tillförlitlighet och fick enbart positiva svar. Detta var, sa kollegan ett mycket bra fabrikat och därför hade han köpt i 4 stycken maskiner genom åren och då bestämde vi oss för att investera i en KIWA.

– Maskinen är KIWA modell KH-45, en horisontell verktygsmaskin med 2 paletter storlek 500 x 500 mm. Maskinen är utrustad med 80 verktygsplatser, NC-bord, spindelkona BT40 Big Plus med 12 000 rpm, 22 kW motor, snabbtransport 60m/min, acceleration 1G, kylvätska genom spindel 40 bar, spåntransportör med trummfilter, verktygsmätprobe, roterande siktruta, verktygsövervakning och styrsystem Fanuc 31iM, säger Anders Ernér på Lichron AB.

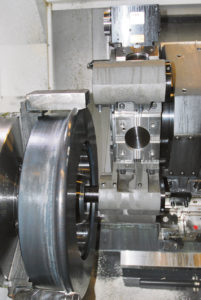

Nästa investering blev en HYUNDAI-WIA CNC svarv L700LMA.

– En fantastisk trevlig affär för oss på Lichron där vi nu fick sälja ytterligare en maskin till Examec, för andra gången på kort tid. Tittar vi på de tekniska fakta så har maskinen en 45 graders snedbädd komplett med servostyrd revolver för 12 verktyg. Stor och stark 37/45 kW spindelmotor, 1 500 varv

i spindeln. Max svarvlängd 3 250 mm och max sving över bädd Ø 1050 mm. Snabbgång (X/Z): 12/12 m/min. Drivna verktyg BMT 85, 12 verktygsplatser, 3 000 varv. Vikt: 23 500 kg. Styrsystem Fanuc 32i + Manual Guide 1, säger Anders Ernér hos maskinleverantören Lichron AB som har utställningshall och huvudkontor i Skövde.

– Vi är jättenöjda med vår nya stora svarv och det ger oss mersmak inför framtiden, säger Jimmy Nordström.

– HYUNDAI-WIA är vår största maskinagentur när det gäller storlek på företag och modellprogram. Man tillverkar svarvar, fleroperationsmaskiner, arborrverk och karusellsvarvar i många storlekar. Man är även duktiga på att integrera maskiner i liner och automationsceller. Koreanska Hyundai är en av världens största industrikoncerner. Maskintillverkning ligger under samma tak som biltillverkningen vilket borgar för hög kvalitetssäkring. Hyundai har ett teknikcenter i Frankfurt där man har både ett utvecklingscenter, demonstrationshall samt reservdelslager. Här återfinns också en stab med servicetekniker. Ett europeiskt konstruktions/designteam som sitter i Tyskland detta för att få lite ”Europa tänk” när det gäller framtagande av nya modeller, informerar Anders Ernér och tillägger att maskinaffären med Examec underlättades mycket av att Hyundai har ett stort lager med maskiner

i tyska Hamburg för Europas återförsäljare. Alltid 150 – 200 maskiner

i lager till snabb leverans på mellan 1 till 2 veckor.

– Här fick vi åter möjlighet att göra affär med Examec där man efter förfrågan och offert samt referensbesök hittade ”rätt” maskin

i Hyundai stora och breda modellprogram. Att sedan våra leveranstider är en till två veckor var också avgörande för affären. Och som sagts tidigare så har jag och Jimmy samma inställning till hur en maskinaffär skall gå till, säger Anders Ernér på Lichron AB.

Så vår sista fråga går till Jimmy Nordström som berättar hur man tänkte kring investeringen i en större svarv.

– Behovet av att kunna tillverka större detaljer över 3 meter

i längd ( i ett fall handlar det om valsar) och att kunna avverka mycket spån med grova skär har vuxit då flera av våra kunder lägger nya order på komponenter som är långa och som kräver tuff avverkning och det måste gå snabbt. Därför behövde vi titta om vi kunde hitta en riktig arbetshäst till svarv i det övre och större segmentet.

– Maskinen är även perfekt för oss för att tillverka stora komponenter i svåra material och andra jobb till andra kunder och då t.ex. järnvägshjul i tuffa material. Dessutom kör vi nu jobb

i maskinen som vi tidigare varit tvungna att tillverka externt hos en annan underleverantör men jobb som vi nu klarar av själva. Och det handlar i det fallet om lång invändig bearbetning i rör och det klarar vi nu tack vare ett kraftigt fäste för en rejäl bom så att vi kan köra invändigt max 900 mm utan vibrationer, berättar Jimmy Nordström.

svarvlängd max 3 250 mm. Utrustad med

bl.a stödlager Atling AX8.5, 24” 3-backchuck

Allt ser mycket positivt ut men vi måste ändå utmana Jimmy och frågar hur står det till med maskinutnyttjandet på verkstaden, något som är ett problem för många företag och som sätter sig på lönsamheten.

– Vår höga kvalitet och leveransprecision bygger på ett affärs- och ledningssystem med dokumentation och produktionsuppföljning med Axxos Machine Efficiency Monitoring System. Detta ger oss en bra grund att förbättra våra produktivitetskrav och ta ytterligare ett steg mot ett bättre maskinutnyttjande och fler spindeltimmar per dygn, avslutar Jimmy Nordström på Examec i Tomelilla