Utmaningar finns det ingen brist på för den svenska tillverkningsindustrin. Liten eller stor, så behöver alla det där lilla extra för att lyckas. Här på Nordhydraulic AB i Kramfors finns ett inre driv där alla medarbetare, produktionstekniker och maskinoperatörer, dagligen bidrar till utvecklingen genom att arbeta med ständiga förbättringar och produktionsuppföljning. Ett teamwork där alla drar åt samma håll och tror på de idéer som växer fram. Allt inom en tillverkningsprocess börjar med materialkännedom. I vilket material skall man tillverka sina produkter, vilka egenskaper skall produkterna besitta. Detta är frågor som är viktiga att ställa i dagens konkurrensutsatta tillverkningsindustri. Därmed blir specialverktygen alltmer centrala i den svenska produktions världen. Ständiga optimeringar är vardagen, men att tänka helt nytt blir utmaningen.

Intelligenta maskiner och produktions-system är vägen till smartare produktion.

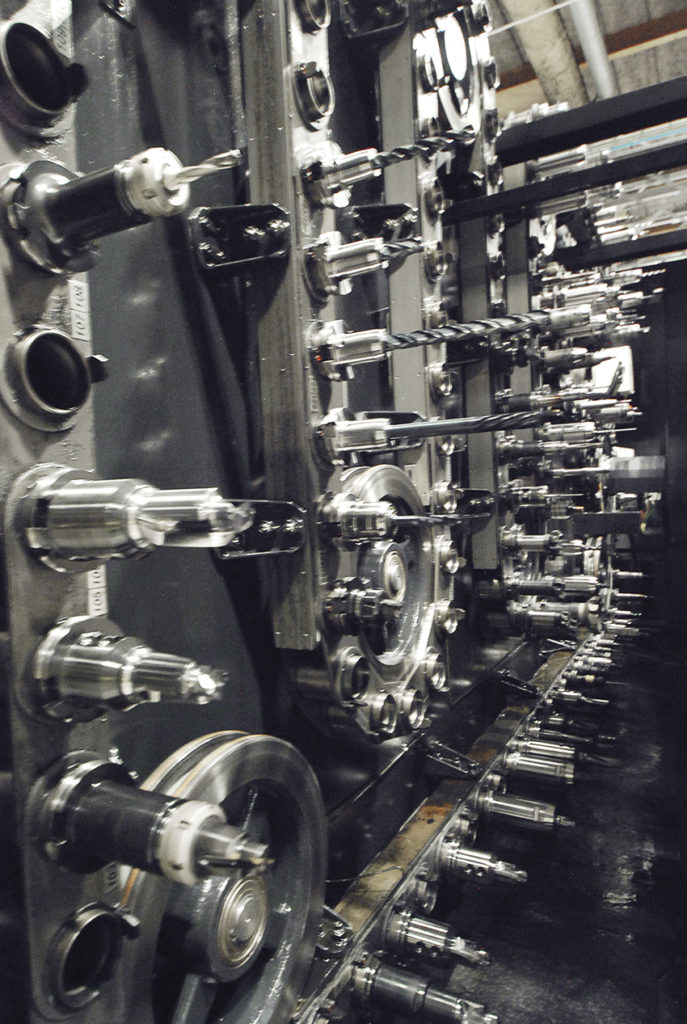

Vi sitter hos produktionsteknik på andra våningen och nedanför ser vi tio flerfunktionsmaskiner från MAZAK kopplade till två FMS system som i princip körs 24/7.

Med rätt produktionsfilosofi och smarta automatiserade maskin- och tillverkningslösningar vid CNC-bearbetning så kan industrin lösa ett traditionellt problem och skapa lönsamhet i sin produktion. Det handlar om att ta nya vägar mot en allt effektivare produktionsmodell, få ner den icke produktiva tiden maximalt och öka maskinutnyttjandet. Mycket av det som upptar produktionstekniker och operatörers tid idag har alltmer fokus på ”multitasking” dvs. komplett bearbetning, få en komponent färdig i en uppspänning.

Att besöka den svenska tillverkningsindustrin ger allt oftare mig som reporter en bild av varierad teknik, nytt produktionstänk och olika tillverkningssystem. Det som slår mig är att de företagen som växer och expanderar med nya kunder, fler order och större maskinparker, bygger sina verksamheter på högt automatiserade processer med datadriven produktion.

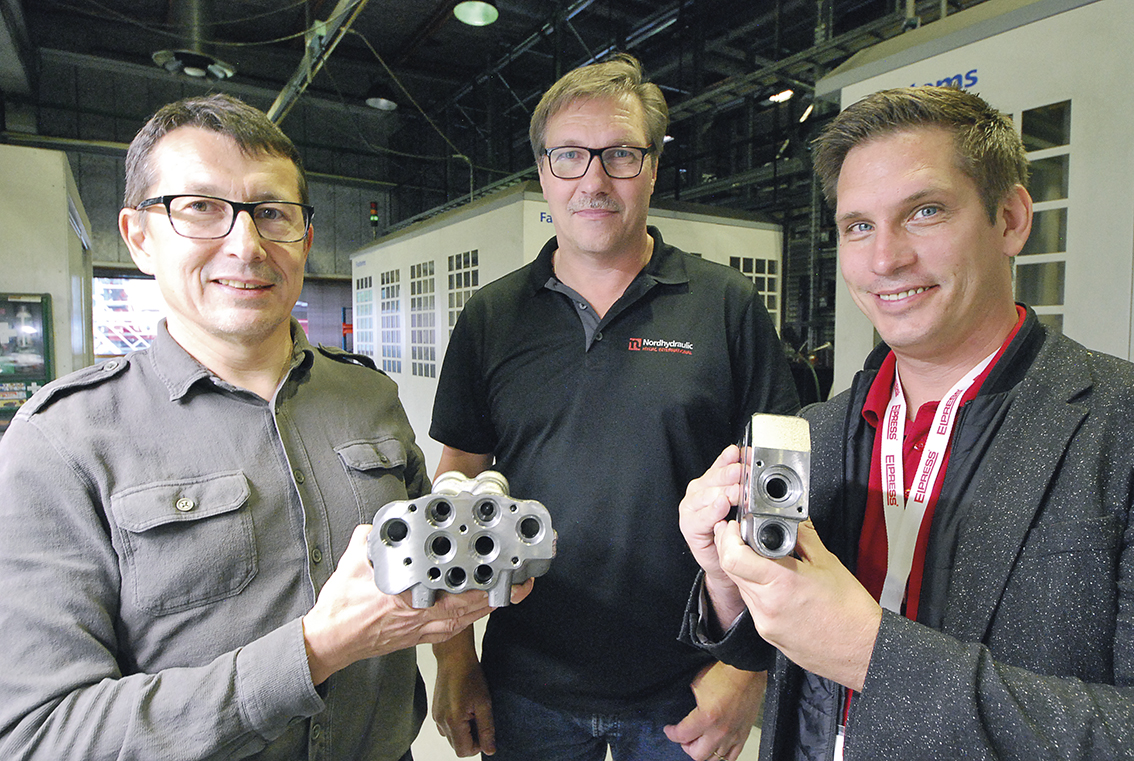

Jag tycker att Nordhydraulic´s fabrik i Kramfors är ett utmärkt exempel på vad jag skriver om i artikeln men det är trots allt människor som är i centrum och här träffar vi teamledaren Peter Velin och produktionschefen Jari Myllykoski som bevisar för mig vilken kompetens som finns mitt i all högteknologi.

– Vi har en intressant utveckling där vi är en mycket framgångsrik tillverkare av hydrauliska ventilblock för mobila applikationer. Under 2021 ökade vi vår omsättning med 50 %. Det kräver en enorm insats av våra medarbetare och väl fungerande produktionsprocesser. Problemen vi har och haft är att det är materialbrist i världen och under 2021 hade vi materialbrist i princip varje vecka men löste detta dag för dag och då skall vi komma ihåg att vi bearbetar 27 ton material i veckan, säger produktionschef Jari Myllykoski.

Specialverktygen

Så för att förverkliga och utveckla produktionen så skall vi i detta lilla reportage koncentrera oss på att diskutera och få information om hur specialverktyg i olika former säkerställer att tiden inte springer ifrån oss utan att man har en god kontroll över sina processer.

– Kan vi spara sekunder som blir minuter som blir timmar över tid, så kan vi leverera produkter till våra kunder i den hårda konkurrensen som är och som ständigt gör sig påmind i vårt dagliga arbete för i produktionen hos Nordhydraulic är det absolut inte ”status quo”, förklarar teamledare Peter Velin.

– Här handlar det om precision och med alltmer krävande kunder där produkterna skall väga allt mindre, klara högre tryck och samtidigt i en bearbetningsmiljö där toleranser och mått blir alltmer komplexa med de snävaste toleranser, säger Peter.

– Vi blir alltmer beroende av specialverktyg för vår produktion. Idag kan man säga att av hundra verktygsplatser i våra magasin så är idag 80 % specialverktyg och det ökar. Det betyder att vi minimerar antalet verktygsväxlingar och det ger i slutändan en bra utväxling och produktivitet. Inom kavitetsborrning har vi väldigt många specialverktyg som ger en stabil produktion i våra i princip helautomatiska processer och det är så vi måste jobba och kommer att jobba i framtiden, säger teamledare Peter Velin.