Sandvik Tech Days är ett av Nordens större öppna hus. Här var det många tekniker som passade på möjligheten att få kontakt med branschledare och partners som var redo att dela med sig av expertis och lösningar som sträcker sig över hela värdekedjan. Innovation och hållbarhet är avgörande för industrins framtid. I en bransch i snabb förändring driver utmaningar som hållbarhet, digitalisering och kostnadseffektivitet utvecklingen inom tillverkningsindustrin. För att fortsätta vara framgångsrik är det avgörande att hitta lösningar som gynnar motståndskraft, innovation och hållbarhet. Sandvik Coromant kallar detta Manufacturing Wellness – ett holistiskt tillvägagångssätt för att optimera processer, sänka kostnader och framtidssäkra ditt företag.

– TechDays är och har något för alla som vill tänka nytt, utmana status quo och hitta innovativa hållbara lösningar. Vi på Sandvik Coromant har en passion för ingenjörskonst och tillverkning och vi ser fram emot att tillsammans med våra deltagare hitta nya vägar mot Manufacturing Wellness, sa bl.a. Erik Jansson, Sales Cluster Manager Nordics på Sandvik Coromant.

Flera panelsamtal på temat Manufacturing Wellness hölls med representanter för Sandvik Coromant, Mora CNC, AstonHarald och Duroc Machine Tools på den stora scenen. Helen Blomqvist, Sandvik Coromants VD lyfte bland annat fram vikten av att ha ett holistiskt perspektiv* till sin tillverkning och vikten av kunskapsdelning och att investera i utbildning. Utöver samtalen på den stora scenen fanns ytterligare 15 seminarier med de olika partnerföretagen att ta del av under Techdays.

* Vad betyder holistiskt perspektiv;

Se något i sin helhet och inte bara fokusera på enskilda delar. Det handlar i mångt och mycket om att förstå samverkan och samband mellan olika element för att uppnå balans och välbefinnande.

Redaktionen

För mer information, besök:

www.sandvik.coromant.com eller följ diskussionerna på sociala medier.

Sandvik SRP (SRP står för Sandvik Rock Processing), ett företag som tillverkar och säljer krossar och siktar.

Sandvik Coromant TechDays löser flera utmaningar och formar framtidens tillverkning

Sandvik Coromant TechDays 2025 var verkligen en möjlighet för verkstadsindustrin att utforska framtidens tillverkningslösningar tillsammans med experter, innovatörer och teknikleverantörer. Under temat ”Kom med en utmaning, åk hem med en lösning” och nå nivåerna för ”Manufacturing Wellness” erbjöd TechDays en inspirerande plattform för kunskapsutbyte, nätverkande och praktiska lösningar. Målet var att stärka besökarnas produktionsprocesser och skapa hållbara lösningar för alltmer komplexa utmaningar.

Vi bestämmer oss för att syna eventet och åker till Sandviken för att under två dagar hitta det som vi alla söker – innovativa lösningar i kombination med vad som är praktiskt och företagsindividuellt möjligt. Vi förstår att man som tekniker kan skaffa fördel genom att aktivt söka information på egen hand genom mötesplatser som skapar nya sätt att utbyta idéer och nätverka som sömlöst blandar människa och teknik.

För verkstadsbranschens krav på nya och numera ofta skräddarsydda teknikplattformar (med färdiga CAM lösningar) och andra digitala mjukvaror som säkerställer en smidig och säker process från början, är omisskännlig med mer dynamik, mer kreativitet och modernitet. Bygga nya tillverkningskoncept för industrins behov inom den skärande bearbetningen.

TechDays 2025 arrangerades denna gång den 25–27 mars i Sandvik Coromant Center i Sandviken. Evenemanget samlade branschens ledande experter och närmare 1000 förbokade besökare,( ändra gärna till 700 ) fick möjlighet att ta del av inspiration, insikter och lösningar som banar väg för en framgångsrik framtid.

TechDays 2025 riktar sig till alla som vill lösa sina mest komplexa utmaningar och få med sig konkreta och praktiska lösningar hem. I Sandviken, där mycket fokus ligger på ingenjörsprojekt och tillämpade lösningar, fick deltagarna ta del av expertföreläsningar, maskindemonstrationer och interaktiva diskussioner. Här presenterades flera av de allra senaste verktygen, teknologierna och strategierna för att driva effektivitet, produktivitet och hållbarhet i tillverkningsprocesserna.

Sandvik Coromant som är arrangör ledde evenemanget tillsammans med ett antal framstående partners, som alla delade med sig av sina kunskaper och kompetens. Partners som deltog i årets upplaga av TechDays var Alleima, AME Mastercam, Duroc Machine Tools, Fastems, Fructus/GibbsCAM, Metrologic, Ovako, Ravema, Renishaw, Schunk, Toolox Engineering & Tool Steel, Stenbergs, TechPoint, Uddeholm, Vericut och Zoller. Genom detta breda partnerskap fick besökarna möjlighet att ta del av olika perspektiv och expertkunskap från flera av branschens framstående aktörer.

Sandvik Coromant har bytt utseende med ny logotyp. För tidningens redaktör var det första gången som jag kom i kontakt med ny logga och nytt visuellt utseende som skall återspegla engagemanget för innovation och hållbara framsteg. Företaget förklarar:

– Vår nya varumärkesidentitet återspeglar bättre Sandvik Coromants kontinuerliga engagemang för innovation och hållbara framsteg. I samband med lanseringen introducerade vi även begreppet manufacturing wellness, som ligger till grund för allt vi gör för, och tillsammans med, kunder och samarbetspartners sa Anne Björck, Head of Media and External Relations.

Sammanfattningsvis ser vi att industrins tekniska lösningar är en förutsättning både för den gröna omställningen och Sveriges framtida konkurrenskraft. Och där digitaliseringen är en del i tillväxtresan. Minimera slöseri av resurser samt tid genom att effektivisera produktionsflödet med smart data och här är olika AI-lösningar redan på plats och vidareutvecklar sig själv genom avancerad maskininlärning och AI styrd mjukvara.

Nya verktygslösningar

driver produktivitet

Här följer fler intressanta nyheter som visades på Tech-Days. Och vi börjar med nästa generations vibrationskontroll – numera anpassningsbar. Sandvik Coromant har förbättrat sortimentet med Silent Tools™-svarvadaptrar. Man har lagt till flera storlekar och konfigurationer, inklusive adaptrar med Coromant Capto®-koppling och HSK-T-koppling. Dessutom kan denna innovativa vibrationsdämpande teknik numera snabbt och enkelt kundanpassas via Tailor Made®.

– Dessa uppgraderade adaptrar är konstruerade för säkrare, snabbare och mer produktiv invändig svarvning vid långa överhäng. Genom att lägga till Tailor Made® i utbudet uppfyller vi kundernas behov och specifika verktygskrav genom att möjliggöra optimerade bearbetningsprocesser”, säger Åke Axner, Global Product Manager hos Sandvik Coromant.

I nära fem decennier har Sandvik Coromant legat i framkant vad gäller innovationer inom vibrationsdämpande teknik. De uppgraderade Silent Tools™-svarvadaptrarna representerar höjdpunkten på denna resa och erbjuder anpassningsbara verktyg med intressant vibrationskontroll.

– Den avancerade dämpningsmekanismen motverkar vibrationskrafter effektivt och säkerställer säker bearbetning vid långa överhäng samt reducerar risken för avbrott och incidenter. ”Tidigare har dämpningskroppen behövt manövreras manuellt för att kunna finjusteras till önskat frekvensområde. I och med lanseringen av andra generationens Silent Tools™ har dock denna process automatiserats genom att dämpningskroppen har monterats exakt och kalibrerats till optimalt frekvensområde av en maskin”, förklarar Axner.

Nästa generations teknik i Silent Tools™-svarvadaptrarna tar itu med viktiga utmaningar genom att bland annat öka spånavverkningshastigheterna, förbättra ytjämnheten, öka bearbetningssäkerheten och sänka produktionskostnaderna. Genom att minimera avbrott vid invändiga svarvningsoperationer minskar Silent Tools ™ kostnaden per komponent och gör företagen mer lönsamma och konkurrenskraftiga.

Det uppdaterade sortimentet av Silent Tools™-svarvadaptrar består nu av 187 verktyg totalt, inklusive cylindriska adaptrar, Coromant Capto®-adaptrar och HSK-T-adaptrar. Dessa verktyg är perfekta för allmän invändig svarvning, avstickning och spårsvarvning samt gängning inom diverse industrisegment, inklusive flygindustrin, kraftgenerering, olje- och gasindustrin, den allmänna verkstadsindustrin och maskinindustrin.

Fler verktygsnyheter

CoroMill® Plura barrel

– ett steg framåt för profilfräsningsapplikationer

Sandvik Coromant, har lanserat CoroMill® Plura barrel, en ny familj optimerade solida pinnfräsar speciellt framtagna för profilfräsningsapplikationer. Denna nya lösning ger hög bearbetningssäkerhet, märkbart ökad produktivitet och reducerade cykeltider med upp till 90 %, vilket gör den särskilt lämplig för flygindustrin och andra branscher med höga krav.

CoroMill® Plura barrel är ett tillskott i det omfattande sortimentet av pinnfräslösningar för profilfräsningsapplikationer i ISO S, inklusive CoroMill® Plura fullradiepinnfräs, CoroMill® Plura lollipop och CoroMill® Plura konisk fullradiepinnfräs, och erbjuder en ny bearbetningsprincip för profilfräsningsverktyg. Flera viktiga egenskaper gör den till ett perfekt komplement till sortimentet, som t.ex. en unik barrelform med en radie och upp till sex optimerade spånkanaler.

CoroMill® Plura barrel erbjuder stora fördelar jämfört med traditionella bearbetningsstrategier med fullradiepinnfräsar genom att utnyttja en större kontaktradie. Denna design gör det möjligt att reducera cykeltiderna med upp till 90 % genom att öka step-over, vilket inte bara förbättrar maskineffektiviteten genom att avsevärt öka avverkningsgraden (SRR) men även säkerställa en enastående ytkvalitet.

Den optimerade barreldesignen resulterar i en reducerad uddhöjd mellan passeringarna, vilket leder till en intressant ytjämnhet och en finare yta. Trots att de genererar högre krafter, gör stabiliteten och processtillförlitligheten hos pinnfräsar av barreltyp dem till det perfekta valet för att uppnå en exakt ytjämnhet

i krävande profilfräsningsapplikationer.

”CoroMill® Plura barrel briljerar i applikationer som kräver precision och överlägsen ytkvalitet”, säger Liam Haglington, Product Manager för fräsverktyg i solid hårdmetall hos Sandvik Coromant. ”Den stora skäreggsradien möjliggör en ökad step-over och kortare cykeltider, vilket ökar produktiviteten under intensiv materialavverkning. Den stora barrelradien gör den perfekt för bearbetning av stora avancerade konturer och 3D-former, samtidigt som den minimerar flänsuttaget för mindre skärdjup.

Verktyget är särskilt lämpat för krävande applikationer inom exempelvis flygindustrin, där motorkomponenter som rotorer med integrerade blad involverar avancerade geometrier och svåra material. Det optimerar även profilfräsningen inom andra krävande branscher som läkemedelsindustrin, olje- och gasindustrin samt kraftgenerering.

Verktyget finns tillgängligt med Sandvik Coromants egenutvecklade materialspecifika sorter, inklusive T2CH för titanlegeringar och R2AH för värmehållfasta superlegeringar (HRSA), vilka båda appliceras med Sandvik Coromants PVD-beläggning Zertivo® 2.0 för ökad hållbarhet och slitstyrka. För kunder med specifika storleks- och diameterkrav kan verktyget kundanpassas via Sandvik Coromants Tailor Made®-tjänst, medan plattformen CoroPlus® Tool Guide kan erbjuda ytterligare hjälp med applikationsbehov och råd från specialisterna gällande val av verktygsuppsättning.

”De resultat vi har uppnått hittills demonstrerar verktygets tillförlitlighet och produktivitet”, tillägger Haglington. ”För en kund som bearbetade en rotor med integrerade blad i inconel resulterade en bearbetningsstrategi med CoroMill® Plura barrel i en mer än 40 % reducerad cykeltid. Efter 88 minuters operation uppnåddes en 50 % längre verktygslivslängd jämfört med kundens befintliga lösning. I ett annat fall, denna gång med en rotor med integrerade blad i titan, sparade kunden mer än 90 minuters bearbetningstid vid användning av denna produkt jämfört med en konkurrents koniska fullradiepinnfräs.”

I linje med sitt åtagande för hållbarhet erbjuder Sandvik Coromant även ett omfattande återvinningsprogram för uttjänta hårdmetallverktyg, inklusive CoroMill® Plura barrel och andra avancerade fräsningslösningar. Denna tjänst låter kunder returnera uttjänta verktyg för ansvarsfull återvinning, vilket reducerar industriavfall och tar tillvara kritiska råvaror som volfram och kobolt. Genom att delta bidrar tillverkare inte bara till en hållbar miljö, utan drar även fördel av en mer resurseffektivt och kostnadseffektiv tillverkningsprocess.

Renishaw´s svenska tekniker visade sitt utökade utbud med AGILITY® koordinatmätmaskiner (CMM som har konstruerats och tillverkats för snabbhet, noggrannhet och baseras på Renishaws anseende inom innovation i de mest krävande industribranscherna. Den är optimerad för Renishaw REVO® 5-axliga multisensorsystem och erbjuder helt nya funktioner för verkstadsgolvet.

Bo Eneholm och hans teknikteam förklarar:

–Vi tog det prisbelönta REVO 5-axliga multisensorsystemet och frågade oss själva: Hur kan vi förvandla den till en ännu bättre lösning för att uppfylla extremt höga krav från ledande spjutspetsföretag? Resultatet är AGILITY-serien – CMM:er som erbjuder fördelarna med REVO-multisensorsystem där de gör störst nytta; nära produktionen. Våra engelska utvecklingsingenjörer prövade och testade serien med AGILITY CMM:er som nu inkluderar maskiner för mätlaboratorier och erbjuder en plattform som är kapabel för att använda någon av våra sju dedikerade REVO-sensorer.”

Renishaws AGILITY S CMM:er för verkstadsgolvet erbjuder en tillförlitlig och robust lösning för inspektioner av tillverkade detaljer i produktionsmiljöer, där om ren luft och temperaturreglering inte kan garanteras. De finns tillgängliga med en upplyft arbetsvolym för att rymma palettladdningssystem eller roterande bord. Alla verkstadsgolvmodeller har upphöjda Y-axelstyrningar för ökad stabilitet och skydd mot luftburna föroreningar. Den större S-ramen har en konfiguration med dubbel drivning och dubbelskala y-axelkonfiguration.

I samband med TechDays dök olika ämnen upp under eventet och vi fångade upp detta;

Släpp lös kraften hos datadriven tillverkning.

Idag samlar industrin in och behandlar mer data än någonsin. Men endast de med tillgång till rätt data vid rätt tidpunkt, kan dra nytta av fördelarna med smarta fabrikskoncept.

Renishaw Central är en dataplattform för tillverkning som samlar in och presenterar metrologidata från verkstadsgolvet. Den ansluter till mätanordningar längs hela tillverkningsprocessen och erbjuder viktig information. Tillverkare kan använda denna information för att analysera, identifiera, förutsäga och korrigera processfel innan de inträffar.

Resultatet är en högeffektiv och produktiv anläggning med optimerade processer, minskad stilleståndstid, färre kassationer och på så sätt märkbart reducerade kostnader.

Fördelarna med en uppkopplad verkstad

På ett uppkopplat verkstadsgolv, kommunicerar maskiner och system med varandra och delar data och trender. Realtidsövervakning gör det möjligt för tillverkare att fatta genomtänkta beslut och ha full kontroll över hela end-to-end-tillverkningen.

Renishaw Central kan ansluta till flera enheter (även från andra leverantörer) över flera anläggningar så att verkstadsteknikerna kan:

Samla in och lagra end-to-end-processer och metrologidata. Skapa kontrollerade processer för att möjliggöra automation och öka produktiviteten. Identifiera, förutse och korrigera processfel innan de inträffar. Förbättra ditt beslutsfattande för processförbättringar. Öka driftseffektiviteten och minska antalet mänskliga ingrepp.

Text: Renishaw.se

Vad som är intressant här är att Aston Harald Mekaniska Verkstad AB har vunnit ytterligare en betydande order från Saab, denna gång värd över 500 miljoner kronor. Leveranserna sträcker sig fram till 2028 och markerar en utökning av sitt samarbete. Denna utökning är ett direkt resultat av omvärldssituationen som råder och medföljande höga krav på kvalitet och pålitlighet där verkstadens personal levererat föredömligt och i nära samarbete med Saab de senaste åren.

– Vi är tacksamma för deras hårda arbete, kunskap och engagemang, vilket har varit avgörande för att uppnå denna milstolpe. För att möta de ökade kraven och fortsätta att leverera högkvalitativa lösningar, kommer vi att behöva rekrytera ytterligare kompetent personal samt utöka våra samarbeten med fler kapabla underleverantörer som gillar utmaningar.

-Vi är mycket glada över att fortsätta vårt samarbete med Saab och ser fram emot att leverera ännu fler högkvalitativa lösningar under de kommande åren, sa Michael Olsson, VD för Aston Harald Mekaniska Verkstad AB i ett tidigare pressmeddelande.

– Här frontar vi bl.a. Gibbs med AI styrda funktioner, sa PG. Allt är fortfarande i sin linda med Artificiell Intelligens men våra smarta programmerare arbetar med att integrera funktioner och metoder där våra kunder med hjälp av avancerad mjukvara skall kunna utveckla sina bearbetningsprocesser där vi också har stort fokus på automatisering och programmering i robotik.

– Vi finns på plats och visar snabb och smidig CAM programmering. Utöver det anordnar vi på Fructus Data, både seminarier och livekörningar i maskin med målet att ge årets besökare maximalt med information om det senaste inom programmering och digitalisering och vi kunde konstatera att det var en bra puls ute på eventgolvet

AME & Mastercam visade upp det senaste från Mastercam samt även Vericut och Verisurf som ingår i AME:s portfölj. Fyra maskiner var programmerade med Mastercam och det var imponerande körningar besökarna fick se.

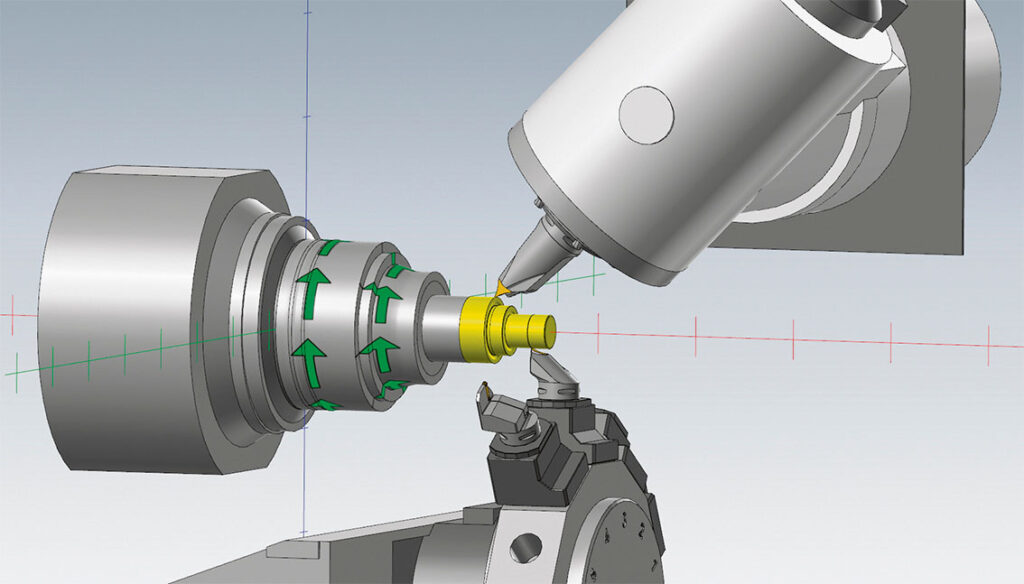

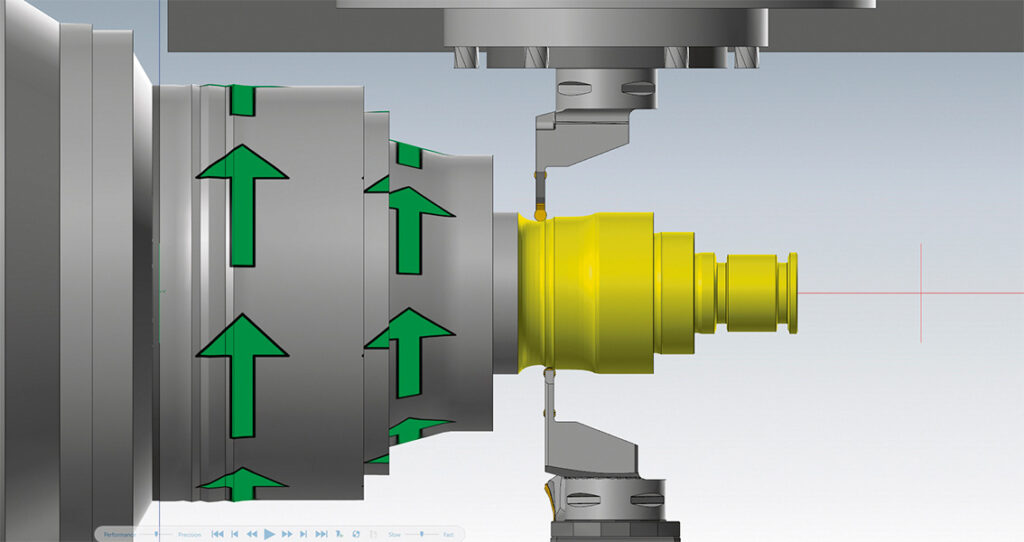

Bilderna ni ser är från en INDEX G420 samt simuleringsbilder från Mastercam. Fokus i denna maskin var att göra en så effektiv bearbetningsprocess som möjligt enbart med standardverktyg.

Idén om hur vi skulle bearbeta stod teknikern från Sandvik Coromant för, där sedan AME:s Mastercam specialist fick det att fungera i CAM & simulering till NC-kod. Samarbete av världsklass så som det ska vara

I maskinens huvudspindel utfördes två väldigt effektiva skrotningar. Först synkroniserat ingrepp mellan övre och nedre revolver där rak skrotning utfördes med standard Coromant Prime-skär Efter det visades för första gången synkroniserad dynamisk skrotning och sist synkades även finskären. Tidsbesparingen i en maskin med två verktygsbärare blir väldigt stor när man kan bereda och synka CAM programmets rörelser så in i detalj.

Mer avancerad svarvteknik visades i Stenbergs monter där en Okuma Multus programmerats med hjälp av Mastercam. A-axelsvarvning och Y-axelsvarvning var Coromant & Mastercams bidrag till denna imponerande cell där robotautomation också var i fokus. A-axelsvarvning innebär att ett svarv-verktyg är monterat i frässpindeln och kan positioneras i olika vinklar för att bearbeta komplexa geometriska former. Fördelarna med A-axelsvarvning är många – bland annat förbättrade kraftförhållanden, bättre åtkomst till svåråtkomliga ytor och färre verktygsbyten, vilket gör processen mycket effektivare. När vi utförde finskärning ändrades verktygets ingreppsvinkel kontinuerligt för att möjliggöra optimal åtkomst med ett och samma verktyg, vilket sparar både tid och resurser.

Y-axel bearbetning och Y-axel avstick ger också flera fördelar. Genom att ändra skärkrafternas riktning minskar vibrationer och därmed också ljudnivån under bearbetningen. Med högre bladstyvhet kan matningshastigheten ökas och längre överhäng användas utan att förlora stabilitet, vilket leder till kortare bearbetningstider.

I Frässtationerna visades Mastercam effektiv dynamisk bearbetning samt även kopplingen till Vericut Force/Optimizer för ytterligare verifiering och optimering. Med Mastercam dynamisk fräsning kan du bearbeta mer aggressivt utan att kompromissa med verktygslivslängden eller maskinens stabilitet. Genom att använda denna metod kan du reducera cykeltider avsevärt, vilket gör att din produktion blir både snabbare och mer kostnadseffektiv.

På plats var också två representanter från Mastercam UK som varje dag höll en presentation där nyheterna i Mastercam 2025 visades samt lite lockelser om kommande Mastercam 2026.

Under oktober 2024 lanserade Sandvik Coromant en lösning för automatisk verktygsväxling i maskinanpassade spännenheter (MACU) inom svarvning, för ökat maskinutnyttjande och förbättrad produktivitet. Vi har skrivit om detta förut men det tåls att skriva om en gång till då det var ett av huvudnumren bland nya produkter på årets TechDays.

Tänk dig en fabrik där lysena är släckta, inte för att ingen är där, utan för att automatiserade system arbetar dygnet runt för att hålla igång produktionslinjerna med minimalt behov av mänskliga ingripanden. Dessa futuristiska installationer blir snabbt verklighet, med beröringsfria verktygsväxlingar i kärnan av den automatiserade maskincellen.

Obemannad bearbetning representerar ett rejält kliv framåt inom tillverkningen, där maskiner arbetar självständigt utan något behov av mänsklig övervakning. Tack vare CNC-teknik, robotteknik och automatiseringsprogramvara kan dessa system köras konstant – i vissa fall dygnet runt – och utföra uppgifter inom skärande bearbetning såsom svarvning, , fräsning och borrning med hög noggrannhet. Detta tillvägagångssätt ökar produktiviteten, reducerar antalet fel och möjliggör effektivt drift dygnet runt.

Många ser obemannad bearbetning som ett futuristiskt koncept inom tillverkning, men Sandvik Coromant började använda det framgångsrikt redan på 1980-talet.

För ungefär 40 år sedan använde Sandvik Coromants produktionsanläggning i svenska Gimo en typ av automatisk verktygsväxling (ATC) som underlättade omriggning av maskiner utan inblandning från människor. Lösningen erbjöds som produkt åt kunder, men blev aldrig särskilt populär. Många insåg inte hur automatisk verktygsväxling kunde spara tid och öka produktiviteten i deras verkstäder, vilket gjorde att lösningen avvecklades.

Snabbspola ett par decennier fram i tiden, och Sandvik Coromant fortsatte att se värde där andra inte lyckades göra detsamma. Denna gång samarbetade företaget med en maskintillverkare för att ta fram en andra lösning för automatisk verktygsväxling. Återigen implementerades den i produktionsanläggningen i Gimo, och fortsätter att användas i flera maskinceller än i dag.

Tack vare att man använde konventionella verktygshanteringsmetoder kunde svarven köras utan mänskliga ingrepp

i ungefär fyra till åtta timmar. Därefter nådde verktyget slutet på sin livslängd och en operatör behövde upphöra med sin aktuella uppgift och växla till ett nytt verktyg manuellt. Med lösningen för automatisk verktygsväxling kan maskiner köras i upp till 16 timmar utan att en operatör behöver bry sig om dem.

Efter att ha använt tekniken för automatisk verktygsväxling under flera år har Sandvik Coromant nu tagit fram en lösning åt kunderna, som möjliggör verktygsväxlingar i svarvoperationer utan mänskliga ingrepp. Det nya systemet för automatisk verktygsväxling i maskinanpassade spännenheter (MACU)

i svarvar gör verktygsväxlingsprocessen helt automatiserad, vilket eliminerar behovet av manuella ingrepp. Detta resulterar i ökat maskinutnyttjande och förbättrad produktivitet.

Här fick åhörarna insikter och inspiration att ta med sig hem till sin tillverkningsvardag. Live-maskindemonstrationer av de senaste verktygen och teknologierna som minskar komplexiteten, ökar effektiviteten, minimerar spill och utnyttjar potentialen genom användande av nya verktygslösningar. Och därutöver en mycket viktig aspekt – många nätverksmöjligheter med ledande branschrepresentanter och partners som förstår vikten av starkt samarbete och automatisering för att möte dagens utmaningar.

Varför just nu? Under 1980-talet vad fördelarna med automatisk verktygsväxling inte allmänt kända. I dag däremot är automatiseringen av repetitiva och tidskrävande uppgifter ett måste för robustare och effektivare produktionslinjer.

Den omedelbara fördelen med detta är den tid som operatörerna sparar in. Att köra maskiner i upp till 16 timmar – fyra gånger längre än tidigare – utan att operatörerna behöver ingripa, gör att operatörerna kan fokusera på andra uppgifter, istället för att hålla sig sysselsatta med ständiga kontroller av verktygsförslitningen.

Automatisk verktygsväxling hjälper också till att optimera verktygsförslitningen. När operatörer växlar verktyg manuellt samtidigt som de har flera andra uppgifter att ägna sig åt, växlar de ofta verktyg för tidigt, innan de har nyttjat sin fulla potential. Vid automatisk verktygsväxling växlas verktygen endast när de är helt utslitna, vilket maximerar verktygslivslängden och reducerar spill. Automatisk verktygsväxling har även stora fördelar vad gäller hållbarhet, inklusive lägre energiförbrukning, ökad resurseffektivitet, minskat spill och en förbättring av utrustningens totala effektivitet. Genom att låta maskinerna köra på en optimal nivå, minimerar den automatiska verktygsväxlingen icke produktiv tid och energislöseri, ökar arbetseffekten med färre resurser, och reducerar intervallet för stillestånd och driftstopp.

För att kunna skapa ett framtids säkrat verkstadsgolv – om det så är med lysena tända eller släckta – är automatisk verktygsväxling en viktig pusselbit. I hjärtat av Manufacturing Wellness, ett initiativ som drivs av Sandvik Coromant för att främja hälsosamma metoder i framtidssäkra produktionsanläggningar, ligger vikten av en holistisk produktionsstrategi.

Inom modern tillverkning gynnar en omfattande strategi effektiviteten, produktiviteten och hållbarheten. Genom att optimera hela processen – från material och utrustning till miljöpåverkan – kan företag få verksamheten att fungera mycket bättre. Avancerad teknik och samarbeten över avdelningar är avgörande för att dessa mål ska kunna uppnås. Denna övergripande strategi höjer inte bara kvaliteten utan säkerställer också långsiktig framgång på en marknad med stor konkurrens.

Automatisk verktygsväxling utgör en central del av denna holistiska strategi för bearbetning, men Manufacturing Wellness handlar om mer än bara enskilda innovationer; det handlar om att skapa ett sömlöst och robust ekosystem för produktionen. Automatisk verktygsväxling spelar en viktig roll i en större vision som låter fabriker gå ett steg längre än enstaka effektivitetsökningar för att uppnå sann harmoni i sin verksamhet. Genom att automatisera rutinuppgifter som verktygsväxlingar, gör automatisk verktygsväxling att operatörerna kan ägna sig åt mer strategiska roller, samtidigt som man ser till att maskinerna körs så effektivt som möjligt, med minimalt antal driftstopp. Denna integrering av smart automation inom ett större nyttodrivet ramverk, gör att tillverkare kan nå framgång i en alltmer konkurrerande och resursmedveten värld.

Fler verktygsnyheter från eventet;

Ett mångsidigt koncept för avstickning och spårsvarvning är nu ännu kraftfullare.

Sandvik Coromant utökar sitt mångsidiga koncept för avstickning och spårsvarvning, CoroCut®2. Detta inkluderar lanseringen av den nya geometrin -GL för avstickning och spårsvarvning och den uppdaterade geometrin -CR för avstickning, vilket ger fördelar som exempelvis förbättrad spånkontroll i långspånande material samt en stark egg för avstickning i höga matningshastigheter.

Sandvik Coromant fortsätter att utveckla sitt väletablerade koncept för avstickning och spårsvarvning, CoroCut® 1-2, känt för höga prestanda och säkerhet i en mängd olika applikationer. Genom att öka produktiviteten och den totala effektiviteten, maximerar CoroCut® 2 tillverkning samtidigt som den minimerar energiförbrukningen och spill. Uppdateringen kan verka blygsam, men den kommer att göra betydlig skillnad hos verkstäder som bearbetar långspånande stål och använder sig av avstickningsoperationer som kräver en stark egg.

Den nya geometrin -GL har den mest aggressiva spånbrytaren i CoroCut® 2-konceptet och är ett välkommet tillskott hos verkstäder som behöver bättre spånkontroll i krävande ISO P-komponenter, särskilt i lågkolhaltigt stål, rent stål och kallsmidda fordonskomponenter. ”Det är knappast någon hemlighet att god spånkontroll hjälper dig att boosta effektiviteten och undvika kostsamma driftstopp, men det är inte alla skär som bemästrar denna typ av material, sa Sacha Kotarac produktspecialist svarvning till tidningens reporter på Tech-Days. -Denna geometri har tagits fram för att lösa det problemet.”

Geometrin -GL ger säkerhet som banar väg för ökad automatisering. Sacha fortsätter, – Kortare spånor resulterar i mindre trassel och färre driftstopp, vilket minimerar behovet av manuell hantering och möjliggör fler automatiserade processer.”

Geometrin -CR är första val för avstickningsoperationer med höga matningshastigheter eller vid intermittent bearbetning, eftersom det passar en mängd olika material. Tack vare den kraftfulla eggen och wiperutförandet ökar den produktiviteten och säkerställer en utmärkt komponentkvalitet. ”Alla våra avstickningsgeometrier har detta wiperutförande. Det gör att du kan bearbeta komponenter med höga matningshastigheter utan att tumma på ytjämnheten och spånbrytningsegenskaperna. ”En generell riktlinje är: Två gånger matningshastigheten, samma ytjämnhet. Samma matningshastighet, dubbelt så bra ytjämnhet.”

När det gäller avsticknings- och spårsvarvningsoperationer är stabiliteten avgörande. Den största utmaningen är att spänna fast skäret så att man minimerar eventuella rörelser. Geometrierna -GL och -CR är båda försedda med det väletablerade gränssnittet med räls, vilket säkerställer en mer exakt skär position och minskar rörelserna. Detta ökar stabiliteten, särskilt när sidokrafter tillämpas. Dessutom har båda geometrierna tillverkats med vår patenterade FlashLight-teknik som skapar en högre kvalitet och en mer konstant egglinje, vilket resulterar i en överlägsen och förutsägbar verktygslivslängd.

Bemästra hålbearbetning

i stora volymer

Borrning i stora volymer kräver precision, effektivitet och tillförlitlighet för att klara krävande produktionsscheman och bibehålla kostnadseffektiviteten. För tillverkarna innebär de här kraven ofta utmaningar, som att säkerställa verktygets livslängd, uppnå konstant hålkvalitet och minimera stilleståndstiden. Vad krävs då för effektivare hålborrning i en alltmer konkurrensutsatt miljö?

Flera förändringar i tillverkningstrenderna ökar efterfrågan på borrning i stora volymer. Att producera elfordon kräver till exempel att man borrar tusentals exakta hål i batterihöljen och värmehanteringssystem, vilket ökar behovet av tillförlitliga, skalbara lösningar. På samma sätt är sektorer för förnybar energi, som vind- och solkraft, beroende av borrning i stora volymer för produktion av nyckelkomponenter som axlar till vindturbiner och monteringssystem för solenergi, där noggrannhet och hållbarhet är av största vikt.

Hålbearbetning i stora volymer innebär ofta utmaningar som kan underskattas, även av erfarna tillverkare. Många inser redan hur viktigt det är med verktygsförslitning och cykeltider, men det är den dolda komplexiteten i operationer med hög hastighet och höga matningar som kan ha en djupgående inverkan på produktiviteten och effektiviteten.

Ta till exempel de termiska och mekaniska påfrestningar som uppstår vid borrning av tusentals hål – särskilt i vanligtvis mer utmanande material som hårt stål och varmhållfasta superlegeringar. Dessa krafter kan leda till snabbare verktygsutmattning, gradbildning eller till och med deformering av arbetsstycket.

Sådana utmaningar handlar om mer än verktygens hållbarhet. Det handlar om att förstå samspelet mellan verktygets geometri, beläggningar och materialsammansättning och arbetsstyckets specifika egenskaper. Effektiv värmeavledning, motståndskraft mot mikrobrott och förmågan att behålla eggskärpan under långvarig användning är alla avgörande faktorer för att säkerställa konstant kvalitet över långa produktionskörningar.

En annan faktor är kostnadseffekten av till synes mindre ineffektivitet, till exempel ändringar av inställningar eller tips. Vid storskaliga operationer kan till exempel även en liten stilleståndstid per skift – oavsett om det beror på omkalibrering av maskiner för ett nytt verktyg eller byte av utslitna spetsar – leda till betydande produktivitetsförluster. Den här ineffektiviteten visar hur viktigt det är med strömlinjeformade lösningar, till exempel system som är utformade för snabb uppställning, exakt uppriktning och enkla verktygsbyten.

Att eliminera onödiga steg i borrningsprocessen kan dessutom leda till betydande tids- och kostnadsbesparingar. Verktyg som tar bort behovet av pilothål eller förinställningsutrustning kan till exempel drastiskt minska cykeltiderna och minska behovet av operatörsingripanden, vilket ökar den totala processtabiliteten och genomströmningen.

Att åtgärda dessa problemområden med genomtänkt planering och optimerade verktygsstrategier är avgörande för tillverkare som vill klara kraven på högvolymsproduktion utan att kompromissa med kvalitet eller effektivitet.

CoroDrill® DE10, ett avancerat borr med utbytbar spets som introducerades av Sandvik Coromant i mars 2025 och är utformat för borrning av stora volymer och har som mål att hantera dessa borrningsutmaningar.

CoroDrill® DE10 har visat sig öka produktiviteten samtidigt som den effektiviserar operationerna tack vare den avancerade -M5-spetsgeometrin. Den innovativa konstruktionen ger en perfekt balans mellan höga matningshastigheter och exakt matning, vilket gör att verktyget kan leverera utomordentliga prestanda i många olika material. Från stållegeringar till rostfria material kan CoroDrill® DE10 säkerställa konstant hålkvalitet samtidigt som risken för gradbildning eller deformation av arbetsstycket minimeras.

En avgörande egenskap hos CoroDrill® DE10 är det patenterade gränssnittet för förspänning som kombinerar välbekant design med förbättrad säkerhet. Gränssnittet möjliggör snabba och enkla spetsbyten utan reservdelar, säkerställer tillförlitlig borrning vid hög matning och hastighet, ger överlägsen fastspänning och ger rakare hål med snävare toleranser. Den förlänger också borrkroppens livslängd, vilket gör CoroDrill® DE10 till det mest robusta borret med utbytbar spets i sitt slag.

CoroDrill® DE10 eliminerar också behovet av pilothål för att ytterligare effektivisera arbetsflödena och minska cykeltiderna och lagerkomplexiteten. Dess robusta konstruktion stöder utökad livslängd, med fler spetsar per verktygskropp, vilket i slutändan sänker kostnaden per hål.

CoroDrill® DE10 är en plug and play-lösning som enkelt kan integreras i befintliga lösningar, vilket gör den till en praktisk uppgradering för tillverkare som vill öka produktiviteten utan att behöva uppgradera sina system. Den integreras också sömlöst med digitala bearbetningssystem via Sandvik Coromants CoroPlus®-plattform. Denna kompatibilitet ger operatörerna exakta skärdata och insikter i realtid, så att parameterinställningarna kan optimeras och skräddarsys för specifika material och applikationer.

Verktygets robusta konstruktion och avancerade -M5-spetsgeometri garanterade tillförlitlighet och repeterbarhet – och båda var nyckelfaktorer för de värdefulla komponenterna i den här applikationen. Med högre matningshastighet, längre skärlivslängd och kortare stilleståndstider visade sig CoroDrill® DE10 vara en kostnadseffektiv, effektiv och hållbar lösning för borrning av stora volymer i utmanande material.

I ett annat fall hade en fordonstillverkare problem med höga skärkrafter som deformerade dess borrkroppar, framför allt vid bearbetning av växellådshuskomponenter av 47CrMo4-legerat stål. Detta problem ledde till verktygsfel och ökade kostnader. I stället löste bytet till CoroDrill® DE10 dessa utmaningar.

Med en matningshastighet på 0,35 mm/varv vid ett skärdjup på 2,5 gånger borrdiametern ökade verktygets produktivitet med 17%. Precis som i andra applikationer garanterade CoroDrill® DE10:s robusta konstruktion och patenterade förspänningsgränssnitt utmärkt precision, förlängd verktygslivslängd och minimerad stilleståndstid.

Hålbearbetning i stora serier kräver precision, varaktighet och effektivitet, vilket gör det nödvändigt för tillverkare att övervinna utmaningarna för att uppnå högre produktivitet och förbli konkurrenskraftiga. Med sina avancerade egenskaper ger verktyg som CoroDrill® DE10 ett nytt perspektiv på borrning och en strategisk lösning för framtidens tillverkning.

Det gick en röd tråd genom utställarna på techdays där flera av utställarna knöt samman sina system som skapade smarta och effektiva lösningar tillsammans. ZOLLER visade tidsbesparande interface med delad verktygsdatabas till CAM-programmen GIBBS och MASTERCAM. Dataöverföring mellan FASTEMS och ZOLLER och det helt nya interfacet till Sandvik CribWise verktygsskåp som visades för första gången här på techdays. Se videon från techdays via QR koden här i artikeln.

ZOLLER visade också upp hur det i en ZOLLER SmartCheck går till att mäta in ett skivingverktyg och erhålla mätvärdena Z, X och vridningsvinkeln till ett av skären och samtidigt får du se radiellt och axiellt kast från alla skären.

På ZOLLERs smarta arbetsbänk visades hur vi med extra info på Balluffchip automatiskt kan kontrollera bytesintervaller på ex. skärskruvar, underhållsintervaller på ex gängtappshållare och andra checkpunkter. All info kommer upp med en enkel popup-ruta på skärmen som sitter mitt på verktygstavlan och informerar om vad som behöver göras och var nya verktygskomponenter finns att hämta.

– Techpoint hjälper företag att växa genom att hitta smarta lösningar, rätt verktyg och rätt sätt att arbeta på. Vi erbjuder ett brett utbud av produkter inom skärvätska, skärvätskehantering, luftrening, spånhantering, verktyg och förvaring, sa Robert.

Vad är på tapeten idag här på Tech-Days?

– Vi visar viktiga komponenter för arbetsmiljö från

Liquidtool som erbjuder övervakning av skärvätskor i realtid med ett urval av produkter för att passa just verktygsmaskiner. Liquidtool Sensor 01 är en nyckelprodukt av alla Liquidtools lösningar. Den mäter regelbundet och automatiskt koncentrationen och temperaturen på din metallbearbetningsvätska. Mätdata skickas sedan till Liquidtool Manager, där den kommer att analyseras i realtid. Sensorn är tillsammans med Liquidtool Extender en viktig del av AutoPilot-lösningen. Den finns dock som en separat övervakningslösning som heter Liquidtool Instructor, berättade Robert Isa Olsson.

En mer utförlig artikel om detta viktiga ämne kommer att publiceras i Tidningen Maskinoperatörens tema arbetsmiljö i juni utgåvan.

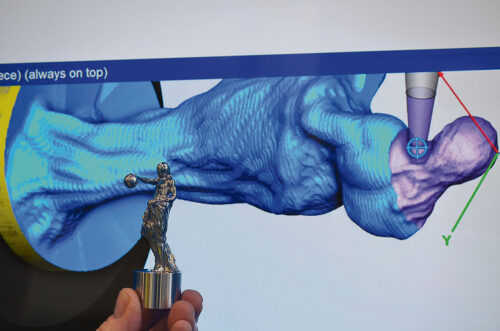

Den ”omöjliga statyn” och AI

Genom AI och avancerade digitala tillverkningslösningar från Sandvik visade man upp vad som kan åstadkommas när AI och avancerade mjuk- och hårdvaruverktyg kombineras.

Digitalt fulländad och med Vericut®, ett Sandvik egenutvecklade programvara för simulering och optimering garanterade säker, pålitlig, och effektiva verktyg verktygs- och bearbetningsprocesser

Simulering säkerställde att vi kunde nå de funktioner vi ville ha när vi tillverkade statyn och att det inga kollisioner skulle uppstå.

– Tack vare de digitala verktygen för virtuell optimering av verktygsanvändning och verktygsbanor fanns det också en mycket brant utvecklingskurva genom hela processen och i mångt och mycket var det AI som har tagit fram bearbetningsmetoden som vi ser här idag. Här pratar vi verkligen avancerad bearbetning och med all tillgänglig mjukvara på marknaden gjorde att vi här på eventet kan visa att vi gjort det möjligt att tillverka det som egentligen är omöjligt, sa Henrik Loikkanen.

Några verktyg och programvaror som används i tillverkningen

• Mastercam programvara. Vericut® Maskinbearbetning simulering och optimering mjukvara. CoroPlus® Verktygsbibliotek. Coromant Capto®-verktygs interface

• Massiva runda verktyg från från CoroMill® Plura- och Dura-familjerna. Hög matning fräs CoroMill MH20.

Sandvik är sedan en tid tillbaka ägare till det amerikanska bolaget CGTech, en ledande leverantör av mjukvara för simulering, verifiering och optimering av numerisk kontrollkod (NC/CNC). Produkterbjudandet innefattar VERICUT®, en mjukvara för maskinsimulering och optimering, som är CAM-oberoende, oberoende av specifika maskin- och skärverktyg samt fungerar både fristående och i samverkan med de största CAM-leverantörerna. Sandviks strategi är att växa genom företagsköp inom industri 4.0 med specifikt fokus på mjukvarulösningar nära maskinbearbetning.