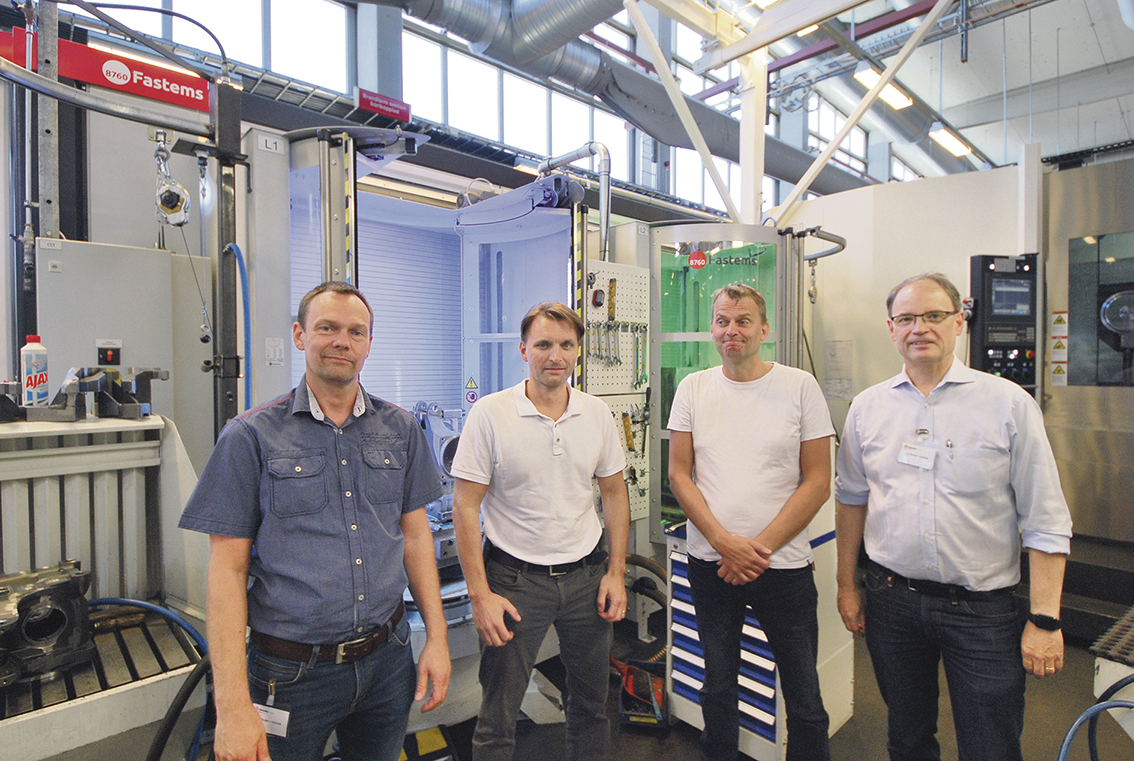

Några av dem som ligger bakom den automatiska maskinanläggningen, Henrik Brodén Fastems AB, Richard Paulsson produktionschef Faiveley, Mikael Billgren arbetsledare Faiveley och Urban Åström Johan Nordström Verktygsmaskiner AB.

Och man blev en effektiv komponenttillverkare med kompetens och kvalitet i fokus

Rubriken låter dramatisk och är kanske något överdriven men under perioden 2010 – 2012 var de franska ägarna Faiveley på väg att lägga ner bearbetningen i Landskrona. Men en ny koncernledning tillträdde och de hade en helt annan åsikt där man istället såg en stor potential i fabriken men då krävdes nya maskininvesteringar. Och det man fick till slut var en mönsterfabrik inom koncernen. Allt för att man i Landskrona höll emot och kämpade för sin överlevnad. Företagsledningen i Landskrona byggde upp ett ”case” där man kunde visa på stora fördelar när det gällde kvalitet, leveranssäkerhet och framförallt korta ledtider. Den nya franska koncernledningen köpte upplägget och projektet med att investera i en ny maskinpark var igång och nu pratar vi hösten 2014.

Jag utvecklar det viktiga ämnet om att behålla produktion och jobb i Sverige på plats i Landskrona längre fram i artikeln tillsammans med produktionschefen Richard Paulsson och arbetsledare Mikael Billgren. Med är också maskinsäljarna Urban Åström representerande maskinleverantören Johan Nordström Verktygsmaskiner och Henrik Brodén på Fastems AB.

Faiveley Transport är en global aktör inom järnvägsmarknaden och erbjuder kunder inom tågbranschen ett brett produktsortiment inom bromssystem, luftkonditionering, elektromekanik, elektronik, koppel och underhållsservice.

Faiveley Transport Nordic AB i Landskrona tillverkar, utvecklar och marknadsför blockbromsar och bromsregulatorer under varumärket SAB WABCO samt utför service och underhåll av produkter för rälsburen trafik inom Norden och Baltikum. Sedan två år tillbaka har man även amerikanska Wabtec i ägarbilden och vi nås av nyheten att GE har köpt in sig i franska/amerikanska Faiveley Transport/Wabtec och man då blir störst i världen på tillverkning av bromssystem och komponenter till tåg och järnvägsmarknaden. Affären handlar om att ta få så stor marknadsandel globalt som det bara går, för branschen expanderar och är i en fas där länder över hela världen bygger ut sin infrastruktur.

Ett stort projekt där lösningen blev optimal

– Att vi är där vi är idag, är en ren och skär produktionsteknisk lycka. Med en kraftfull maskininvestering i dels en produktionslinje med automation och en helt ny multifunktionssvarv möter vi nu framtiden och vi ser resultaten som ett kvitto på att svensk produktion håller världsklass ifråga om tekniskt kunnande, kompetens och kvalitetstänkande, säger produktionschefen Richard Paulsson med 10 år bakom sig på företaget och tillägger;

– Får man bara de rätta verktygen så är vi världsledande

i produktivitet, kunskap, kvalitet och leveranssäkerhet i Sverige.

– Vi har kämpat i motvind under många år med framförallt en äldre maskinpark och tidigare företagsledningen som inte riktigt trodde på oss till att nu fått möjligheter att tillverka våra produkter på en hög teknisk nivå och på ett kostnadseffektivt sätt där vi alla i produktionen kan göra ett bra jobb, säger Mikael Billgren produktionstekniker och arbetsledare med anställning på fabriken sedan 30 år tillbaka, så han vet vad han pratar om.

Automation är nyckeln till produktivitet och processäkerhet

Läser vi rubriken ovan så skall man veta att det från början, vi pratar runt 2012, när man tog beslutet att investera i ny maskinpark så handlade det om att köpa in två fleroperationsmaskiner och en ny svarv.

– De två fräsmaskinerna skulle ersätta två äldre Makino med palettsystem men i samtal med Urban Åström på maskinleverantören Johan Nordström som är agent för det japanska maskinfabrikatet kom vi fram till att vi behövde tänka större och framförallt tänka att anpassa maskinsystemet till de allt kortare serier som tillverkas, få ner ställtiderna genom större palettsystem och då inledde vi även samtal med Henrik Brodén på Fastems, berättar produktionschef Richard Paulsson.

– Under projektets gång där man absolut inte kan underskatta de timmar som man lägger ner på planering och analyser. Vi åkte ner till EMO i Milano för att se vad marknaden hade att erbjuda och vi besökte flera maskintillverkare på mässan. Fastems ställde ut och här fick vi många nyttiga inputs om automation. När vi kom hem sammanställde vi vad vi sett och hört på EMO och fann att Makino var ett fabrikat som vi ville fortsätta att samarbeta med, säger Mikael Billgren.

Efter mässan fortsatte projektet drivas vidare och man kom fram till att man behövde tre Makino a81 nx kopplade till ett Fastems FMS system med 30 paletter för bästa flexibilitet och kapacitet. Maskinerna installerades och anläggningen stod klar våren 2017, maskin 3 våren 2018, enligt plug and play konceptet. Ett perfekt samarbete mellan två etablerade maskinleverantörer där kompetens och erfarenhet ligger i botten av affären samtidigt som man levererar världsledande fabrikat. Återigen kan man slå fast att automatisering är helt rätt i tiden. Vi kan också slå fast att automation och hög kompetens ger lägre kostnader.

Vi ber först Urban Åström som är ansvarig maskinsäljare för projektet när det gäller Makino, att ge oss tekniska fakta runt maskinmodellen a81 nx.

– Horisontella fleropar klassas efter palettstorleken a81nx hari grunden 630 x 630 mm paletter, under projektet fann vi dock att 500 x 500 mm skulle passa bättre, dels för befintliga fixturer men också för att värdefull yta kunde sparas med ett nummer mindre automationssystem. Max diameter på fixtur/arbetstycke som är 1000 mm och X-rörelsen på 900 mm var dock nödvändigt för vissa artiklar. Makino a81nx har som alla maskiner i a-serien en egenstabil bädd med s.k. 3-punkt uppställning. Spindeln levererar 45 kW och har 10 000 varv.

Faiveley valde ISO 50 p.g.a. ett stort befintligt sortiment av specialverktyg. Varmkörning av spindeln kräver endast 5 min, den tillsammans med kulskruvar och muttrar inkl. infästning till motorer är kylda till bäddtemperatur, vilket ger extrem måttstabilitet.

Med den stora variation av detaljer Faiveley tillverkar så kräver det stora verktygsmagasin. 187 verktygsplatser för de två första maskinerna och 136 verktygsplatser för den tredje Makinon. Hantering och information om slitna verktyg får man direkt via verktygsladdplatsen eller via Fastems. Annan viktig information är lätt åtkomligt via det senaste styrsystemet Professionell 6 som bygger på Fanuc. Lite kuriosa, på ena sidan Mount Fuji i Japan byggs Makino och på andra sidan byggs Fanuc, inte så konstigt att deras historia ihop gynnar operatören. Ett Fanuc styrsystem med många extra funktioner som Makino lagt till som möjlighet att skräddarsy panelen, förbättrade mätcykler, läsa manualerna, rapportfunktion via e-mail etc.

– Om man ska sammanfatta kort, varför Makino? så är det tre ord: Driftsäkerhet, driftsäkerhet och driftsäkerhet. Makino håller länge men de gamla maskinerna från 1992 och 1996 skulle ha bytts ut långt tidigare för effektivitetens skull. När vi lade in gamla program i de nya maskinerna gav det direkt 20-25 % kortare cykeltider utan optimeringar, säger maskinsäljare Urban Åström på Johan Nordström Verktygsmaskiner.

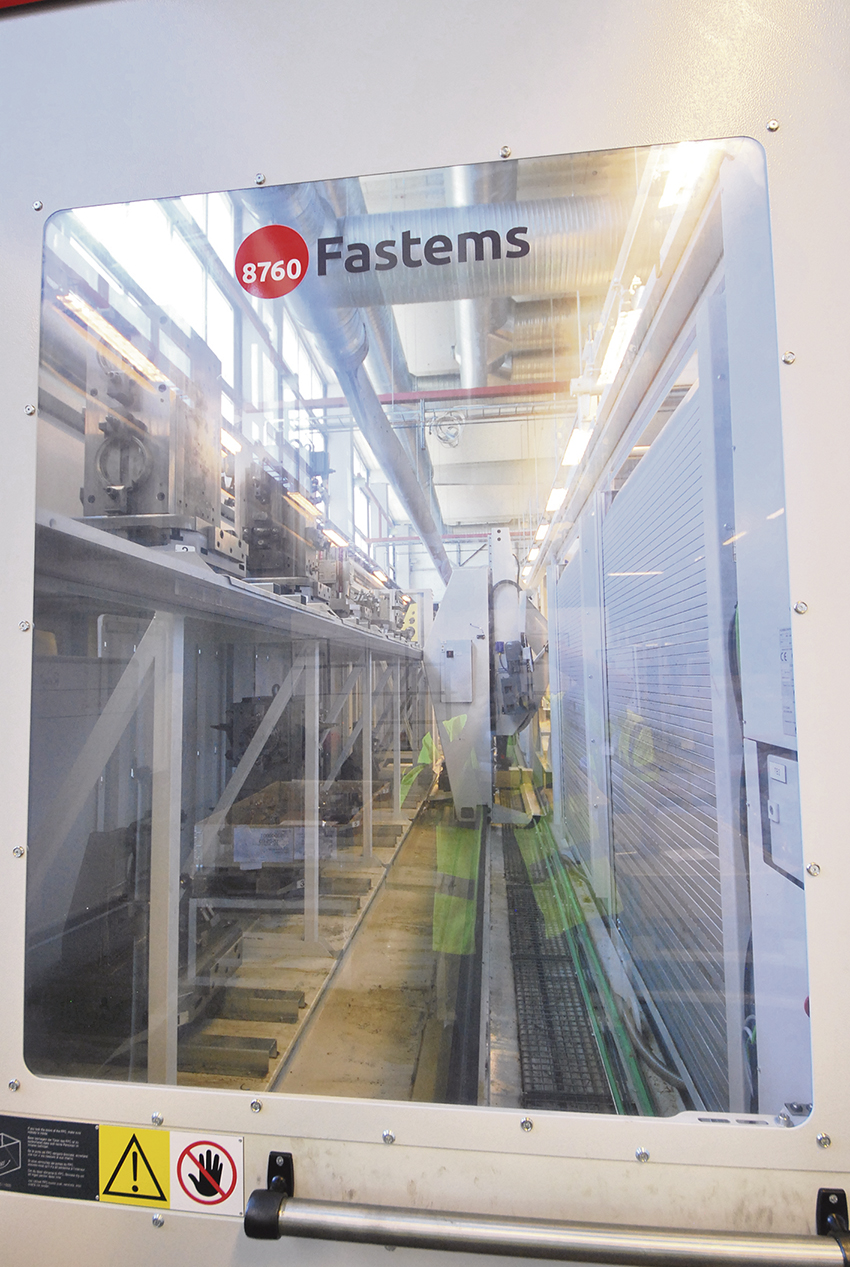

Nästa leverantör är finska Fastems som är experter på automation både hård och mjukvara. Henrik Brodén är försäljningschef för den svenska, danska och norska marknaden och har en lång erfarenhet från verkstadsindustri. Vad är det ni har levererat till Faiveley i Landskrona.

– Systemet som är levererat är ett FPC 1000 (Flexible Pallet Container) containersystem i folkmun. Vi har kopplat ihop tre stycken för att uppnå det önskade palettantalet 30 stycken. Systemet använder samma kran för att betjäna alla tre maskinerna och man har två gemensamma ladd stationer. Produkten FPC är vår storsäljare och det finns drygt 500 stycken levererade, främst i Europa.

– Styrsystemet i containern är MMS (Manufacturing Management System). Detta ger operatören god vägledning om vad som skall utföras och när genom sitt tydliga och enkla HMI. MMS är idag en av industrins mest avancerade produktionsplanerings- och management mjukvara som alltid ligger steget före och planerar och optimerar produktionen utifrån tillgängliga resurser. Denna simuleringsdel ger inte minst produktionsplanerare ovärderlig hjälp i sitt dagliga arbete. Systemet kopplas ofta ihop med bl.a. ERP-system, TDM-system, förinställningsmaskin för att nämna några delar. Detta för att få en så smidig och säker produktion som möjligt.

– Senaste delen till MMS är Dashboard, en monitorings del som via widgets byggs upp med den typen av information man själv önskar. Allt från maskinstatus, verktygsstatus, orderläge till tillgänglighet, utnyttjandegrad, OEE och mycket mera, förklarar Henrik Brodén på Fastems AB.

Maskinoperatörerna står i centrum

– Vi har nu flyttat fram gränserna för framtidens produktion med automatiska processer och nya flöden i vår verkstad. Detta har öppnat helt nya möjligheter för oss att utveckla och vässa vår produktivitet. Vi har även förutom att vi skapat en effektiv produktion gett våra maskinoperatörer en ergonomisk bra operatörsmiljö när det bl.a gäller laddning, plundring och fixturering och mycket mer intressanta arbetsuppgifter

i en högteknologisk miljö, säger Mikael Billgren arbetsledare.

– För oss pågår nu även digitaliseringen av fabriken för fullt och vår nya automationscell gör att vi nu har många olika digitala möjligheter som t.ex verktygskontroll, vilket innebär att operatörerna får information samlat i Fastems om och när respektive verktyg senast måste skiftas. Detta förenklar vardagen för operatörerna som slipper söka upp informationen själva på respektive maskin. Produktionsuppföljning och att kunna se och visa produktionsdokument och instruktioner i Fastems i en helt digital miljö. Detta attraherar nu och kommer att attrahera våra framtida medarbetare som får jobba i en helt ny verkstadsmiljö hos oss här på fabriken i Landskrona, säger Richard Paulsson och Mikael Billgren avslutar;

– Vi har haft många fantastiska år bakom oss och vi ser nu fram mot ytterligare framgångsrika år framför oss. Vi har i alla fall skapat förutsättningar med vår nya maskinpark.

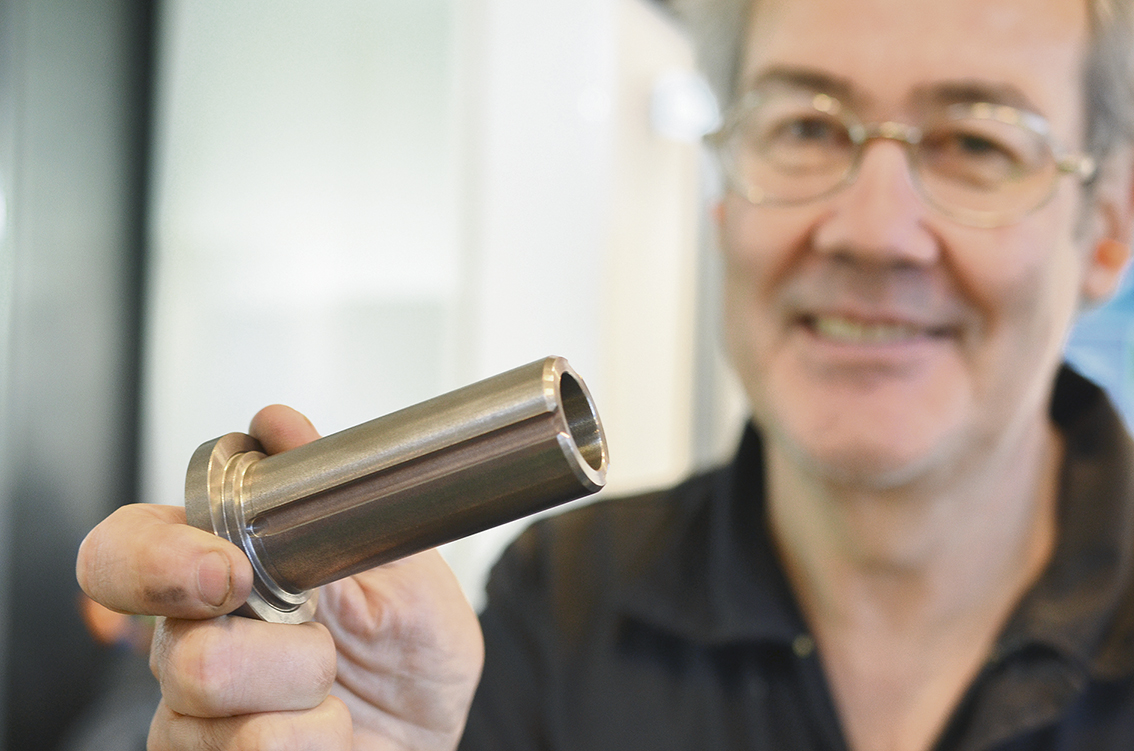

Vi måste klämma in på slutet av artikeln att man runt påsken i år installerade en ny multifunktionssvarv från Nakamura NTR X300 som ersatte en äldre maskin.

Vi ber även här Urban Åström om lite tekniska fakta runt maskinen;

Det stora verktygsmagasinet med 80 verktygsplatser gör det effektivt vid omställ, sitter alla verktyg uppe är det bara att byta chuckbackar och program. B-axel, frässpindel med 8 000 v/min, Capto C6 (12 000 rpm option), svarva, fräsa, borra och gänga för att få ut färdiga detaljer. För uppspänning 2 stycken Röhm 315 mm chuckar med 91 mm genomgång, 80 mm genom dragrör.

Även Nakamura har ett långt förflutet när det gäller att samarbeta med Fanuc och det har underlättat för operatörerna med stor översiktlig panel med många Nakamura funktioner däribland en knapp som alla gillar ”cut in check” maskinen stannar när den kommer till närmaste G0 i programmet och operatören kan öppna dörren för att mäta och kontrollera, därefter en återstart av programmet.