För tre månader sedan träffade vi grabbarna på Kramers Mekaniska Verkstad från Töreboda hos Ravema i Värnamo. Då handlade det om ett teknikevent om 5-axlig bearbetning.

Så här skrev vi då i tidningen.

Ett företag som nu går in i en ny och utvecklande fas är Kramers Mekaniska Verkstad från Töreboda. De har nu för första gången investerat i en Mazak produkt och det handlar om en 5-axlig fräsmaskin Variaxis i700 med det nya styrsystemet SmoothX som är 4 gånger snabbare än det tidigare styrsystemet från Mazatrol. Maskinen är utrustad med vagga och rundmatningsbord, verktygsväxlare och en spindel på 18 000 varv.

Flera av företagets medarbetare som ägare, produktionschef och maskinoperatör är på plats hos Ravema på eventdagen och fräsmaskinen som står i utställningshallen är den maskin som skall levereras till Kramers under oktober månad och det är den första Variaxis i700 med styrsystemet Smooth som levereras till en svensk kund. Vi på tidningens redaktion uppmärksammar investeringen på plats hos Ravema och får en pratstund med grabbarna från Kramers om hur maskinaffären gick till, hur man resonerade. Nästa steg blir ett besök hos Kramers på deras hemmaplan i Töreboda när maskinen har gått i produktion några månader. Svar på flera frågor, om känslan med ny 5-axlig teknik och igångkörning samt vad händer i och kring maskinen och produktionen när det gäller tillverkning av nya komponenter.

Maskinen installerad och igångkörd

Ola Kramer förstärker det han sagt tidigare då jag frågar vad som var anledningen till maskininvesteringen och om man har sett några ytterligare fördelar med ny teknik inom 5-axlig bearbetning.

– Kramers har en lång erfarenhet av både 3D CAD och 5-axlig bearbetning samt CAM programmering och sedan 2002 har vi haft 5-axlig teknik som en av våra tillverkningsmetoder. Då har det handlat om den 5-axliga maskintekniken via bäddfräs och rörligt huvud och framförallt lite större detaljer både simultant och indexerande 5-axlig maskiner. Nu vill vi få bort flaskhalsar i vår produktion och även flytta främst de lite mindre och mer komplexa detaljerna till vår nya Mazak Variaxis och höja kvalitén ytterligare ett snäpp.

Och i en 5-axlig maskin med vagga och rundmatningsbord som vinklar och vrider detaljen, vilket gör att det är lättare att bearbeta runt detaljen och komma åt fler sidor och det går mycket, mycket snabbare.

Kramers styrka är avancerad bearbetning, gärna komplexa detaljer i låga serier och prototyper i svåra material.

I företagets DNA finns hela tiden en röd tråd i att vara öppna för nya utmaningar. Man är inte rädda för att prova ny teknik och tänka i nya banor och välkomnar tuffa utmaningar för det ger en chans att lära nytt, hitta bättre metoder och sätt att höja kvaliteten, menar Ola Kramer som berättar att han länge haft ett starkt teknikintresse med en horisont mot framtidens tillverkningsprocesser.

Tid för tester och programmering samt omfördelning av produktionen

Man har kört en hel del tester för att lära känna den nya tekniken med vagga och rundbord sedan maskinen installerades i oktober, plus att det nu också handlar om att programmera maskinen med befintliga detaljer som man plockar över från övrig maskinpark.

– Som sagt vi flyttar över mer och mer efter som att vi blir ”varma i kläderna” och vad vi märker så är det fler och fler av våra komplexa och lite mindre detaljer som passar i den nya Mazak maskinen, vilket gör att vi har fått bort många av våra tidigare flaskhalsar och vi tillverkar på ett snabbare och enklare sätt, säger Oskar Hedfors och Ola Kramer tillägger;

– Maskinen har helt motsvarat våra förväntningar, vi är mycket nöjda och vår operatör Daniel Adenvall är mycket entusiastisk.

Snävare toleranser och större komplexitet på detaljer och komponenter är vardag för svenska verkstäder.

Svenska verkstäder står idag inför många utmaningar och det gäller att investera i ny teknik som ger en snabbare tillverkningsprocess. Helt nya former och komplexitet på detaljer betyder att man måste tänka om och tänka på att implementera nya metoder och teknik att tillverka morgondagens produkter, produkter som inte finns idag.

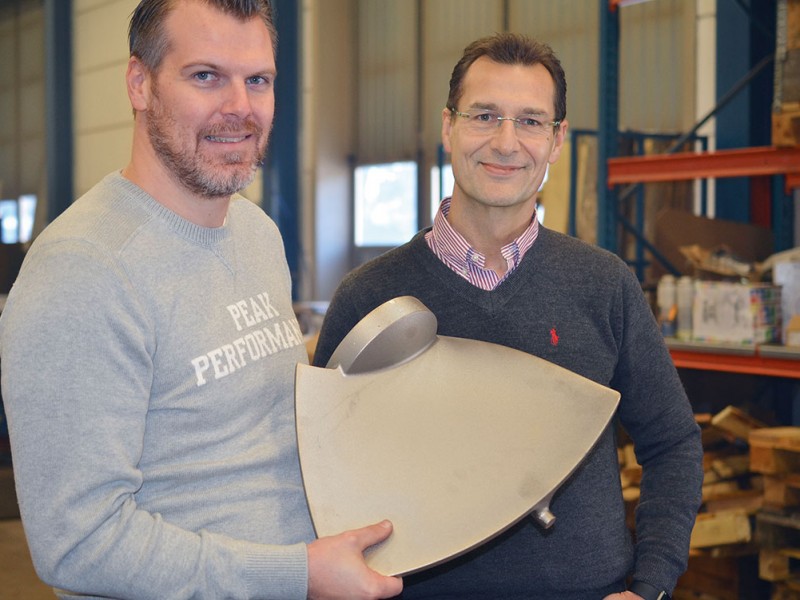

– Igångkörningen har gått riktigt bra men vi var också pålästa i ämnet. Våra kunder är informerade men det gäller att hitta rätt detaljer och rätt seriestorlekar för att det skall passa vår profil. Vi har fått några förfrågningar redan men det har varit stora serier och i detta skede av vår utveckling så anser vi oss inte mogna att köra massproduktion. Vi hoppas och tror att vår maskininvestering skall öppna nya marknader för oss under 2016. Vi känner nu att vi har tagit ett stort teknikkliv in i framtiden och att det skall ge oss möjligheter att tillverka mer avancerade, komplexa detaljer i svåra och udda material, för vi gillar utmaningar, säger Ola Kramer och visar upp en detalj i Babbitts metall, även kallad vitmetall som är en legering bestående av tenn, antimon och koppar ( se foto sid 20).

– Metallen används bland annat som lageryta i glidlager som sitter i vattenkraftsverk. Vidare har vi svarvat racerbilfälgar i kolfiber under flera år och det är det inte många som kan eller vill, så som sagt vi gillar utmaningar, säger Ola Kramer.

Här har vi nu ett mycket bra exempel på ett företag som vill bli en attraktiv arbetsplats där maskinoperatörerna får tillgång till den senaste tekniken och där man får ”verktyg” för att kunna göra ett bättre jobb. Som sagt lättare att hålla kvalitén på arbetet och hamna på en tekniknivå där svenska verkstäder måste ligga på för att behålla och få nya jobb.

– Vi har faktiskt aldrig haft problem med att få personal då man här på Kramers arbetar självständigt i grupp och sköter programmering och tillverkar detaljer med ett eget helhetsansvar. Det sprider sig i branschen och som exempel på det så har flera på de sociala medierna sett och läst att vi investerat i en ny maskin. Det har resulterat i att vi fått flera förfrågningar om att jobba hos oss, avslutar Oskar Hedfors.

Nämnas bör också att Ravema har tagit ett helhetsansvar och även levererat uppspänningsverktyg till maskinen i form av ZeroClamp fastspänningsystem som minskar ställtider och stilleståndstider och därmed generera lägre produktionskostnader och samtidigt ökar processäkerheten. Dessutom ger den en mycket flexibel lösning för att automatisera produktionen dygnet runt utan extra arbetskraft. Till maskinen har Ravema levererat Gressels nya självcentrerande skruvstycken för 5-axlig bearbetning.