Edströms Maskins vd Henrik Olsson och Niclas Petersson, vd för Augustssons Beslagsindustri, förvaltar företagens framgångsrika samarbete som började redan på 1970-talet. Henrik hittade Kitamura Mycenter- HX500iG/630 (i bakgrunden) som matchar de behov som Augustssons Beslagsindustri har i produktionen.

I den lilla byn Äskås utanför Ekenässjön ligger familjeföretaget Augustssons Beslagsindustri som i 75 år har svarvat, fräst, kapat, stansat och monterat detaljer åt några av Sveriges ledande industriföretag. Genom åren har företaget gjort kontinuerliga investeringar i sin maskinpark, och under 2019 köptes den stora verktygsmaskinen Kitamura Mycenter-HX500iG/630 som nu möjliggör produktion av större detaljer i hög kvalité.

Strax innan jul mottog Augustssons Beslagsindustri, tolv kilometer utan Vetlanda, den efterlängtade maskinleveransen av japanska verktygsmaskinen Kitamura Mycenter-HX500iG/630. Den högkvalitativa maskinen, som är helt tillverkad i Japan, installerades i början av 2020 och Niclas Petersson, vd för Augustssons Beslagsindustri, är mycket nöjd med företagets senaste maskininvestering.

– Det är en maskin med unik precision som ger oss stora möjligheter både nu och i framtiden. Med sin storlek, snabbhet, effektivitet och palettsystem kan vi ta emot större och lite annorlunda jobb mot vad vi har kunnat tidigare.

Operatören kan i lugn och ro ta hand om färdiga detaljer och ladda nästa samtidigt som maskinen bearbetar en detalj.

– Det gör att vi kan få större lönsamhet på jobb som inte är så lönsamma idag, säger Mattias Augustsson.

Kitamura Mycenter-HX500iG/630 verktygsväxlare har plats för 50 verktyg, men det finns möjlighet att bygga ut kapaciteten till strax över 200 verktyg.

– Samtidigt kan vi få större lönsamhet i detaljer som idag tillverkas i andra maskiner. Vi är mycket nöjda med Kitamuras maskin och samarbetet med återförsäljaren Edströms Maskin.

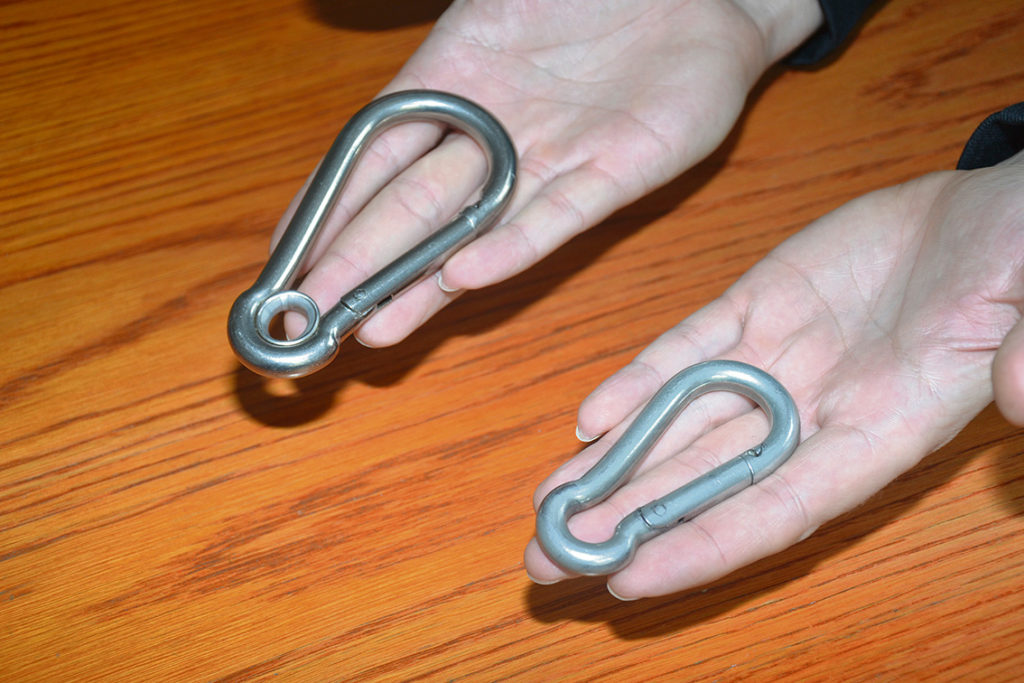

Augustssons Beslagsindustri grundades strax efter andra världskrigets slut när bröderna Alvar och Sven Augustsson bestämde sig för att starta ett verkstadsföretag i en ladugård på familjegården i Äskås. Tillverkningen fokuserades på karbinhakar efter att ett patent hade gått ut i Tyskland och under den expansiva efterkrigstiden växte efterfrågan.

– För att karbinhaken skulle förankra rep bättre skapade bröderna den här rundade formen i botten av karbinhaken, men de tog aldrig patent på sin idé. Idag är de flesta karbinhakar utformade efter Alvars och Svens modell, förklarar Niclas.

I slutet av 1960-talet började Alvars son Sivert Augustsson arbeta i företaget och 1986 valde han att lägga ner den då olönsamma tillverkningen av karbinhakar och istället satsa helt på legotillverkning till lokala industrier. En av kunderna var Sapa Profiler AB, numera Hydro Extrusions Sweden AB, som fortfarande är en av företagets största kunder.

– Det långa samarbetet med Hydro Extrusions Sweden har gjort att vi blivit väldigt duktiga på bearbetning av aluminiumprofiler. Samarbetet har bland annat medfört att vi fick tillverka butiksinredning till Hennes & Mauritz butiker över hela världen mellan 2002 och 2019, berättar Sivert Augustsson som idag är ensam ägare av Augustssons Beslagsindustri.

Att ta över familjeföretaget var dock inte lika självklart som det kan verka. När det var dags för övertagande under 1980-talet var tillgångarna så små, lönsamheten så svag och investeringsbehovet så stort att företagets revisor avrådde Sivert från att ta över verksamheten.

– Omsättningen var bara 3,5 miljoner kronor och för att kunna ta nästa steg behövde vi investera i en fyraxlig svarv för 1,5 miljoner kronor. Det var inget lätt beslut, jag grunnade länge, och bestämde mig till slut för att satsa framåt.

– Det var tuffa år, men det har också stärkt oss och gjort att vi har kunnat parera 1990-talskrisen och finanskrisen på ett bra sätt. Sedan några år tillbaka har jag lämnat över vd-posten till Niclas medan mina söner Mattias och Martin tar hand om försäljning och förfrågningar.

Precis som många andra har Augustssons Beslagsindustri påverkats av den senaste tidens oroligheter i världen, men i grunden är företaget idag ett välmående företag med en utpräglad företagskultur som ledningen lyfter fram som en av de stora anledningarna till att leveranssäkerheten landade på 99,96 procent under 2019.

– Kliver du in på produktionsgolvet kvart i sex på morgonen när förmiddagsskiftet startar går maskinerna för fullt. Så är det inte på alla företag. Jag har jobbat på företag där man i princip får be anställda att börja jobba, säger Niclas.

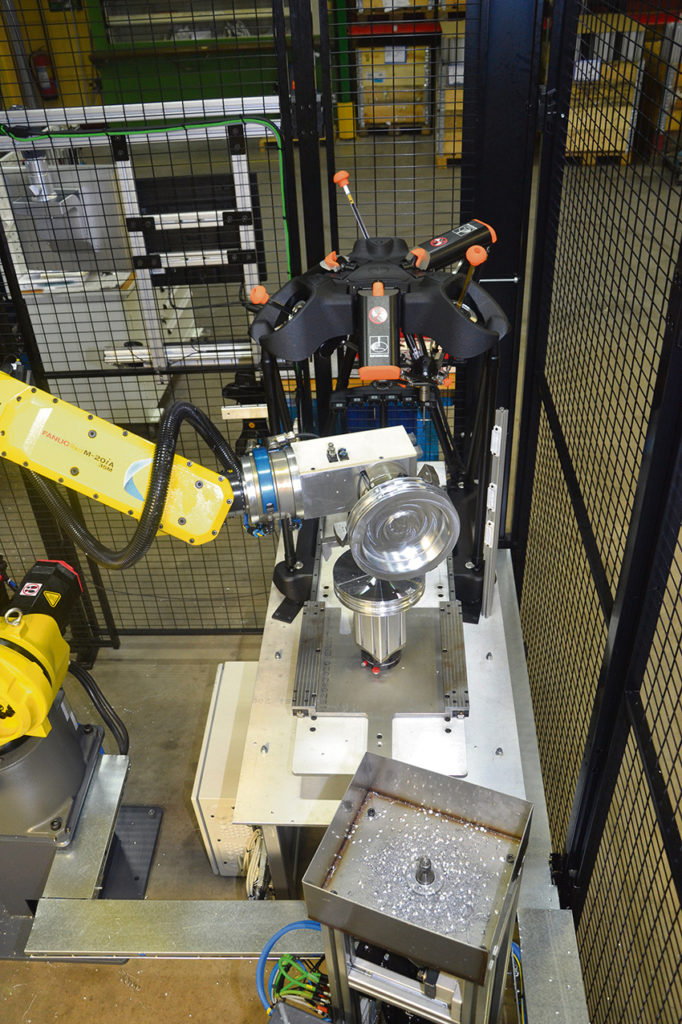

I juli köpte Augustssons Beslagsindustri två Haas VF-4 som tjänas av en FANUC-robot som företaget har programmerat själva. I produktion finns robotar från både FANUC och Hyundai Robotics. I cellen bearbetas botten- och toppstycken till de brandsläckare som även Kitamura

Mycenter-HX500iG/630 bearbetar.

Augustssons Beslagsindustri specialitet är att jobba i aluminium, men de har även en lång erfarenhet av järn, rostfritt, plast och mässing samt erfarenhet av kundunik montering och packning med avrop och lagerhållning.

Augustssons Beslagsindustris största konkurrensfördelar är kvalitén och att de alltid levererar produkterna i tid, vilket Niclas härleder till en unik företagskultur där personalen är uppmärksam på brister och interna avvikelser. Idag ligger företaget på en hög nivå inom interna avvikelser och en låg nivå vad gäller reklamationer.

– Vi är väldigt noga med att det som lämnar fabriken är av hög kvalité vilket gör att vi sällan har reklamationer. När det väl händer är vi så snabba att lösa problemet att kunden många gånger glömmer bort sitt problem och istället fokuserar på hur snabbt vi löste situationen.

– Uppstår det en situation, en reklamation eller akutuppdrag, kallar vi direkt till möte och kan en kvart senare ställa om produktionen. Vi får ofta in förfrågningar från kunder som har problem med en leverantör. Med Mattias och Martins kunskaper krävs ingen större pappersexercis från kunden för att de ska få en kalkyl av oss.

Med bra kvalité, hög leveranssäkerhet och låg reklamationsnivå kan företaget lägga mer fokus på andra områden som produktivitet, lönsamhet, flöden och maskininvesteringar. Redan på 1970-talet startade ett framgångsrikt samarbete med Edströms Maskin som har hållit i sig i över 40 år.

– Det är enkelt att göra affärer när du har ett ömsesidigt förtroendekapital, högt i tak och en leverantör som lyssnar och hittar lösningar. Dessutom har Edströms en riktigt bra serviceorganisation som är här inom några timmar om det händer något, vilket är viktigt för oss som inte har någon stor service- och underhållsavdelning, menar Niclas.

Idag har Augustssons Beslagsindustri tolv fleroperationsmaskiner från Edströms agentur Haas och en svarv av samma märke, vilket gör företaget till en Sverige största Haas-kunder. Mattias Augustsson, som har ett stort intresse för maskiner och ofta är den drivande kraften bakom maskininvesteringar, berättar att Haas passar väldigt bra till aluminiumbearbetning.

– I 95 procent av våra fleroperationsprocesser bearbetas aluminium och vi får mycket kvalité för pengarna med Haas fleropar. Den senaste Haas-investeringen gjorde vi sommaren 2019 när vi köpte två Haas VF-4 som vi har automatiserat, berättar Mattias.

– En annan fördel, om vi tittar långsiktigt, är att Haas har otroligt prisvärda reservdelar.

Eftersom företaget även jobbar med större detaljer började Mattias för några år sedan att leta efter en större verktygsmaskin som kunde användas både till större jobb, bland annat 940 millimeter långa detaljer med ändbearbetning, och mindre jobb för att öka lönsamheten i produktionen. När Edströms Maskin började leta efter lösningar bland sina agenturer hittade företagets vd Henrik Olsson den fyraxliga verktygsmaskinen Mycenter-HX500iG/630 hos japanska tillverkaren Kitamura.

– Tillsammans besökte vi en referenskund i Sverige som har levererat en liknande maskin. En av de lösningar som gör Kitamuras produkter unika är att de kombinerar den stabila plangejdtekniken med en mycket hög förflyttningshastighet på upp till 60 meter per minut. Maskinen är otroligt snabb i matning och växling av verktyg, säger Henrik.

Kitamura är dessutom en av få maskintillverkare i världen som handskaver kritiska ytor innan maskinen monteras. Många tillverkare planfräser, finfräser och planslipar ytorna, men Kitamura går alltså ett steg längre och manuellt skaver bort topparna på den planslipade ytan. – Syftet är att få bort vibrationer vilket bland annat kan förlänga livslängden på verktygens skärplattor.

I slutändan blir det en del pengar. Det tar cirka tio år att bli befordrad till skavare i Kitamuras fabrik och efter ledningsgruppen är det skavarna som tjänar bäst av personalen, förklarar Henrik.

För att minska kostnaderna och korta ner och effektivisera uppstarten av nya jobb tillverkas flera av de fixturer och verktyg som används i produktionen i företagets egen verktygsavdelning.

– Vår verktygsmakare John Eriksson är väldigt skicklig och han har överträffat sig själv när det kommer till fixturerna som vi använder i nya Kitamura, säger Niclas Petersson, vd för Augustssons

Beslagsindustri.

Allt började med tillverkning av karbinhakar efter andra världskrigets slut och idag svarvar, fräser, kapar, stansar och monterar Augustssons Beslagsindustri detaljer åt några av Sveriges ledande industriföretag.