Automation är den stora potentialen, mer automatiserat, mindre manuellt.

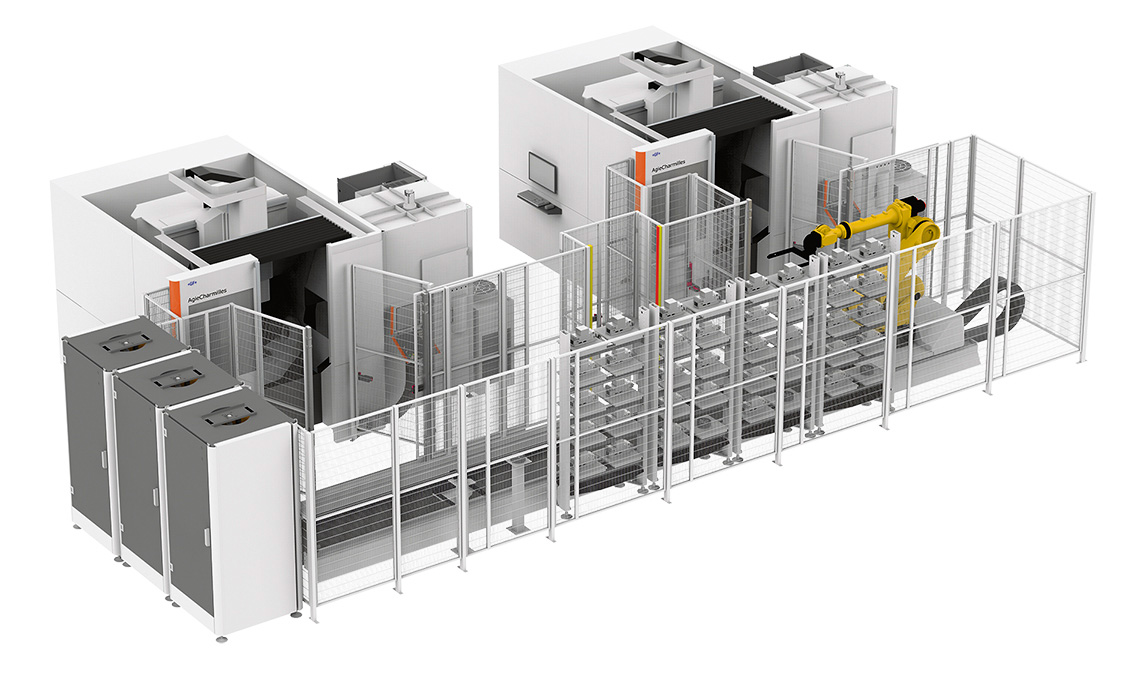

Här ser vi en helt ny cell på fabriken i Vällingby, installerad 2018 som består av en FANUC 6-axlig industrirobot av modell R-2000IC/165F-30B-AR-PL med 165 kg lyftkapacitet på räls. Roboten matar och plundrar två 5-axliga Mikron fräsmaskiner, HPM600U och HPM800U, med System 3R paletter. I cellens ena kortsida står tre rotationsmagasin för lite mindre paletter med diameter 116 och 156 mm, på varje palett finns ett skruvstycke, alternativt en trebackschuck eller annan specialfixtur. Längs med rälsen står flera rackmagasin med plats för större paletter med storlek 400×400 mm, gripperförvaring samt ett antal chuckadapters för inväxling av flera olika palettstorlekar.

Mellan fräsmaskinerna finns en laddstation där operatören plundrar och laddar arbetsstycken på de stora paletterna.

Att industrin har utmaningar i att ständigt förbättra sin produktivitet är inget nytt. Det finns alltid mer att göra och häri ligger ett antal underliggande behov som måste tillfredsställas. Det är inte bara behovet av arbetskraft till industrin som behöver lösas. I takt med digitaliseringen inom branschen, kommer en ny sorts kompetens att behövas för att styra sina maskinsystem och produktionsutrustning på rätt sätt. Det kan handla, och som vi skall belysa i denna artikel, om automationslösningar i form av robot palett- och nollpunktsystem, programmering och standardisering av produktionsprocesser, något vi skall skriva om längre fram i artikeln när vi träffar produktionsansvariga på Mastec i Ulricehamn som kommit långt i sina standardiseringsprocesser.

Men först skall vi göra ett hembesök hos System 3R i Vällingby som varje dag jagar my ute i sin produktion.

System 3R är ett företag som är fast beslutna i att producera kvalitetsprodukter och lösningar för noggrannhet, flexibilitet och produktivitet. Man är också verksamt inom effektivisering och automatisering. Företaget titulerar sig ”The One System Partner”.

Företaget grundades i Stockholm 1967 och har därmed över 50 år av enastående kunskap och kompetens inom detta område. System 3R har alltid varit hängivna uppgiften att utveckla premiumprodukter och lösningar avsedda för de ständigt ökande kraven från high-end tillverkare inom precisionsbearbetning.

Genom decennier av omfattande forskning och utveckling, i nära samarbete med världsledande företag inom precisionstillverkning har de utvecklat en helt unik kompetens inom finmekanik och automation som man delar med ett fåtal andra tillverkare i världen.

Man driver framgångsrikt produktion i Sverige där utveckling och tillverkning av Toolingprodukter är ryggraden i System 3Rs verksamhet. Företaget ingår i den schweiziska koncernen GF Machining Solutions med huvudkontor i Schweiz och företaget är en sammanslagning av ett antal europeiska maskintillverkare.

System 3Rs tillverkande enhet och fabrik som vi besöker idag har under årens lopp utvecklats till en avancerad och högteknologisk industri. Cirka 80 personer ser till att produktionen fortgår dag, kväll och helg på en produktionsyta av 2 400 kvm. Man tillverkar cirka 50 000 produkter per år för produktivitetshöjande metoder för den globala verkstadsindustrin. Företaget är en av de världsledande inom sin bransch och man har c:a 60 000 kunder över hela världen.

All tillverkningen sker idag inom en fastighet, vilket underlättar kommunikation och möjliggör ett rationellt utnyttjande av produktionsresurserna. Alltid med kvaliteten i första rummet. I produktionsflödet ingår skärande bearbetning, slipning, härdning, trådgnistning, montering, kontroll och packning.

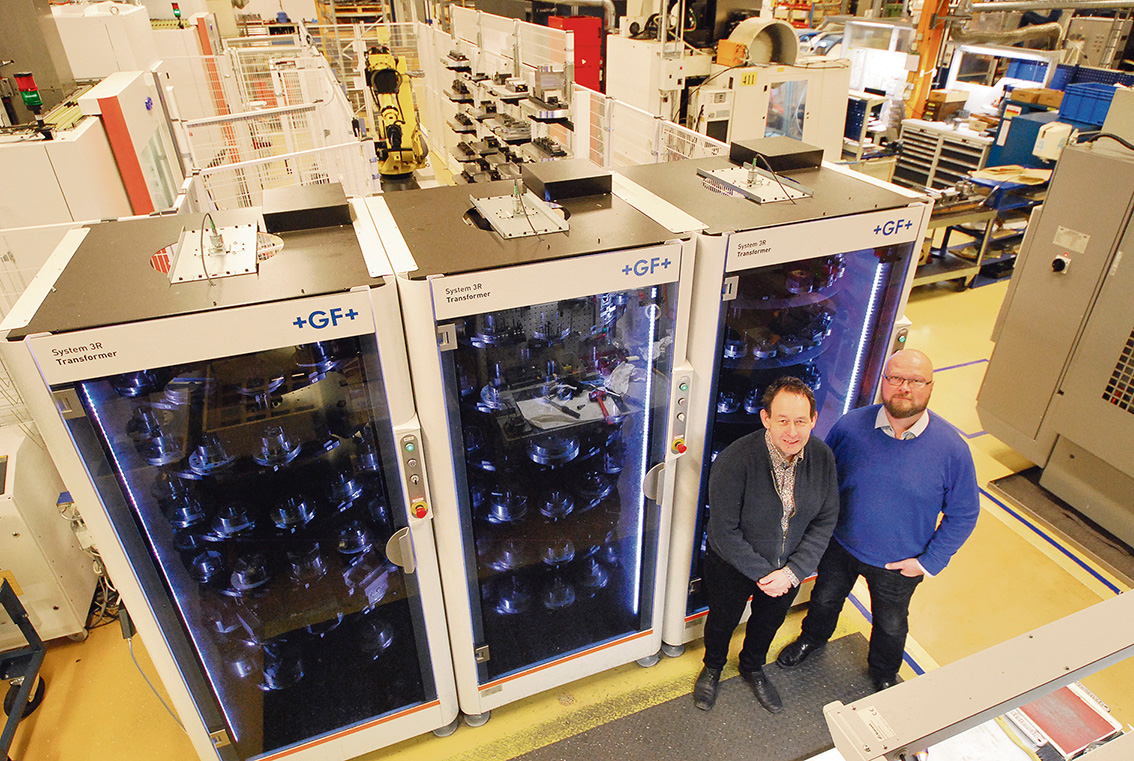

Vi vill veta mer och vi får en rundtur i tillverkningen tillsammans med produktionschef Thomas Karlsson och försäljningschefen Lars Westin.

Thomas tar oss direkt till dels en informationstavla som visar hur produktionsenheten ser ut och sedan visar han stolt upp en vägg med fotografier på alla 80 medarbetarna och vilken arbetsuppgift man har primärt.

– Här på fabriken har vi som du ser en mångfald av olika nationaliteter, kön och ålder, kommer från praktik och teori och det blir en bra blandning.

– Mångfald ser vi som något positivt för det ger olika aspekter på saker och ting, olika erfarenheter som möts och man kan ”stöta och blöta” problem, hitta lösningar som skapar mervärden, säger Thomas Karlsson.

Och ger en högre produktivitet, kastar jag ur mig och Thomas svarar;

– Nej kanske inte högre produktivitet i sig på det sättet som du tänker men framförallt ger mångfalden fördelar inom problemlösning till skillnad från det motsatta som ger likriktning och inskränkthet. Och detta är ingen tillfällighet utan ett fotavtryck av hur Stockholm ser ut idag – med stor mångfald.

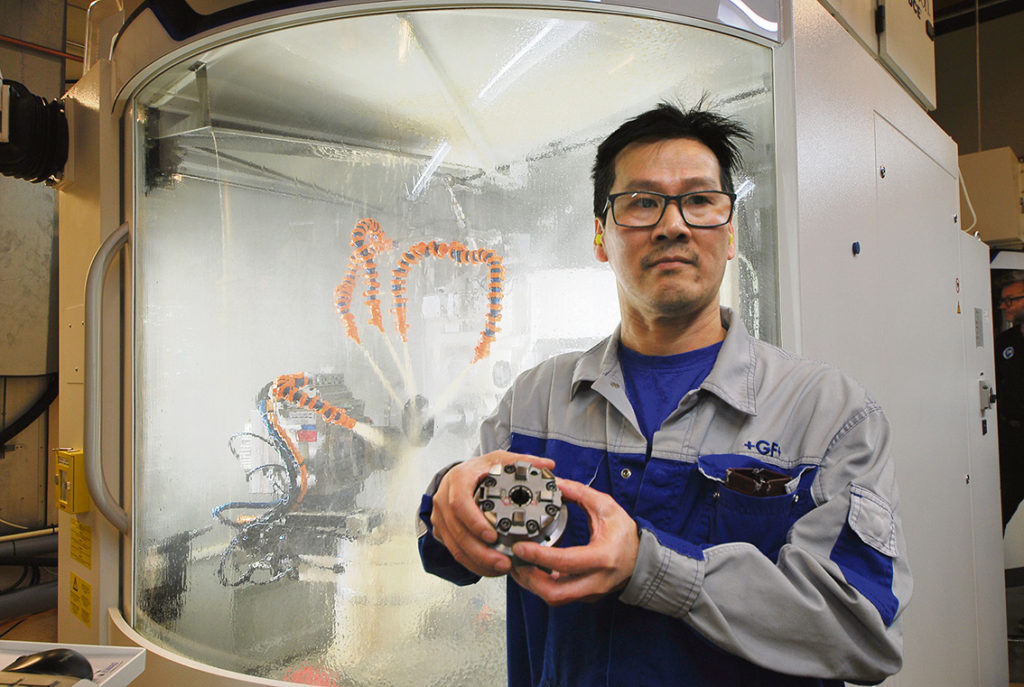

Vi går runt i fabriken och här är det hög aktivitet. System 3R säljer just nu riktigt bra med produkter över hela världen och man rider inte bara på automationsvågen, utan här handlar det framför allt om produkter inom fastspänning, fixturering och referenssystem, t.ex. chuckar med mycket hög repeternoggrannhet bland de 1 000-tals olika artiklar som tillverkas ute i verkstaden.

– Automation för fåstycksproduktion är nu på modet och det är vi riktigt bra på, vi har ett brett produktprogram med instegsprodukter men också för helautomatisk produktion i robotceller. Det är viktigt att svensk industri automatiserar för att kunna konkurrera med låglöneländer och för att uppnå rimliga återbetalningstider på sina maskininvesteringar, säger Lars Westin under rundvandringen i fabriken och tillägger;

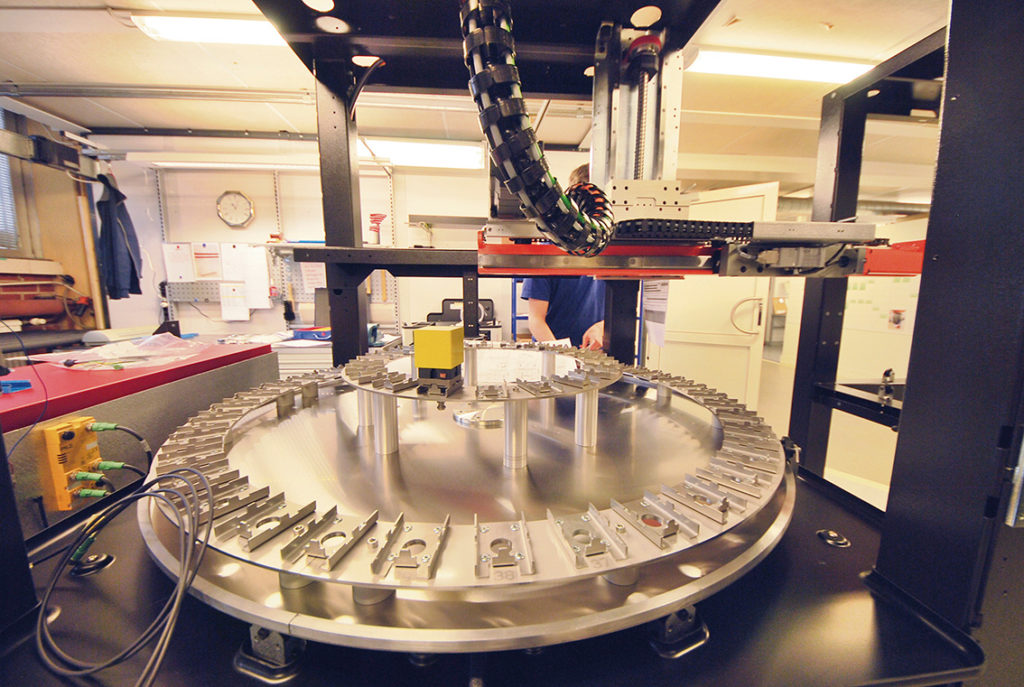

– Som du ser så använder vi

vår egen utrustning

i våra tillverkningskedjor. (se foto tillverkningscell sid 56-57, installerad

och igångkörd under 2018). Här är det möjligt med produktion 24/7 och med låg eller

obemannad körning.

Varje dag anländer inkommande köpt material, råmaterial, gjutämnen eller komponenter till Vällingby. I godsmottagningen registreras materialet, för att sedan gå direkt ut i produktionen. Detaljer som chuckar, bakstycken och elektrodhållare fräses och svarvas.

All svarvning sker i moderna dubbelspindliga fleroperationssvarvar, och fräsning sker bl.a. i en automatiserad 5-axlig produktionscell där tillverkningen blir lika produktionsekonomisk vare sig partistorleken är 5 eller 50 detaljer.

Mer än 90 % av alla detaljer får rätt hårdhet, nötningsbeständighet och andra önskvärda egenskaper genom egen modern utrustning för värmebehandling och härdning. Processen sker i direkt anslutning till skärande bearbetning och slipning vilket ger ett rationellt flöde och korta genomloppstider.

Referenselement, kontrollinjaler, linjaler och andra precisionsdetaljer slipas till exakta mått där godkänd tolerans ofta är ± 0,002 mm. Samtliga detaljer kontrolleras minutiöst för att kvaliteten till kund alltid skall kunna garanteras.

– Slipning i alla dess former och kontroll i alla dess former är våra viktigaste kärnprocesser. Att slipa och att kunna kontrollera, verifiera och garantera till kunden det hen beställt är A och O när man tillverkar precisionsprodukter. Flera bra exempel på ovanstående är att…

Företagets största volymprodukt korsslipas i en automatiserad cell bestående av en WorkMaster tillsammans med en Blohm planslipmaskin.

Macro och MacroCombichuckarna precisionsslipas i 6-axliga slipmaskiner. Fixtursystem i denna tillverkningskedja är det egna Macrosystemet som erbjuder stabilitet, noggrannhet och tillförlitlighet i en effektiv kombination.

Tungorna hos System 3Rs hållare och paletter trådgnistas till sin välkända progressiva form som ger optimal böjspänning i hela tungans längd.

Den unika formen hos System 3Rs skruvstycken trådgnistas till rätt geometri, vilket ger extremt hög låskraft, samtidigt som den garanterar korrekt anliggning mot referensytan. Trådgnistning sker bl.a. i en automatiserad produktionscell där WorkMaster står för växling av arbetsstyckena.

Såväl funktionskontroll som geometrisk uppmätning utförs och dokumenteras innan produkten är godkänd och förpackas. I många fall får kunden veta uppmätta värden genom ett kvalitetscertifikat som bifogas produkten.

Produkten är nu klar och har förvandlats från råmaterial respektive komponent, till ett högförädlat produktionstekniskt verktyg. En förädlingsresa på cirka 2000 %. Produkten förvaras kortvarigt i ett färdigvarulager innan transport, oftast med flyg, till System 3Rs olika säljbolag, alternativt direkt till slutkund, världen över. Man exporterar idag c:a 96 % av det man tillverkar i Vällingby.

– Som sagt här tillverkar vi verktygssystem och referenssystem, produkter som skapar en stor produktivitet i form av noggrannhet och korta ställtider i maskinerna hos våra kunder. För att möta våra kunders höga krav så är det ett antal ben som man behöver stå på för att klara av att tillverka med den noggrannhet som är nödvändig och då återkommer jag till vår personal och den kompetens de besitter, säger Thomas Karlsson.

Man skall göra vad som står på ritningen och lite till förstår jag då, frågar jag Thomas.

– Ja, men hur?, att göra det som står på ritningen, det är det svåra. Det finns en uppsjö av olika egna fixturer, mätdon och lösningar för att kunna uppfylla ritningens krav och det är det som är lite av hemligheten, att lösa och klara av detta på bästa sätt. Vi arbetar givetvis med standardisering av olika moment så att alla gör på samma sätt. Ett sätt som vi genom år av erfarenhet har kommit fram till. Men floran av produkter är så stor att vi skulle behöva standardisera mer och vi jobbar på det, säger Thomas Karlsson.

– Man måste vara medveten som kund att när man jagar tusendelar så måste man förstå vad det innebär i sin verksamhet och för att våra produkter skall kunna prestera den bästa precisionen så är underhållet A och O när vi pratar om denna typ av utrustning. Våra produkter sitter ofta i en väldigt tuff miljö, det kan vara i en fräsmaskin med spånor, skärvätska och smuts i bearbetningsprocesserna. Här är det inte svårt att slarva bort my om man inte håller rent. Tar vi våra referenssystem så repeterar de på 2 my, säger Lars Westin försäljningschef.

– Ofta om man inte sköter underhållet så blir det ett slitage, en yta kan bli utnött. Och det kan handla om korrosion inne i chuckar. Ett annat exempel kan vara att du får in smuts mellan två kontaktytor som t.ex. en palett och en chuck.

Man pratar mycket om digitalisering idag och att digitaliseringen är framtiden är de flesta företag överens om. I System 3R´s fall så är man verksam i både en digital och en analog värld med sina produkter.

– Några menar att det handlar om att automatisera eller robotisera produktionen men om begreppet ska ha något värde måste det sannolikt ha ett betydligt vidare innehåll än så. Vår tillverkning är både digital och analog. Å ena sidan finns det en stor styrka i fysiska teamtavlor, whiteboards och utskrivna papper, och mycket arbete i verkstaden bygger på manuella kvalitetskontroller. Men samtidigt är det också väldigt mycket som är digitaliserat som t.ex. maskinprogram, körlistor on-line med planeringssystemet, mätprotokoll, loggade serienummer, m.m.

Vi närmar oss nu slutet på vår ”promenad” i produktionen och kommer fram till ett av tre mätrum, här är klimatet givetvis tempererat. Ett antal givare ser till att temperaturen håller sig inom givet område i rummet. Temperaturmätaren visar runt 20,8 grader vilket är perfekt. Även mätmaskinen har ett antal givare som ser till att kompensera för eventuella temperaturförändringar och då pratar vi 10-dels grad upp eller ner.

– Vi mäter i princip allt. Och det blir mer och mer noggrann mätning. Innan detaljen kommer in i mätrummet för slutkontroll så har en stor mängd uppmätningar redan gjorts av operatörerna ute vid verktygsmaskinerna. Slutkontroll innebär sedan i många fall även kontroll av funktion, dragkraft m.m, säger Thomas Karlsson och tillägger;

– Vi tillverkar precisionsprodukter med extrema toleranser och svårigheten är inte att klara av det, utan att möjliggöra det i en effektiv produktion med 100 % repeternoggrannhet. Det är vår utmaning.

Utvecklingen är att industrin går mer och mer från hantverk till produktion. Att effektivisera verksamheter genom ständiga förbättringar och nyttja nyutvecklad teknik är ett måste för företagen har inte råd att inte bli mer effektiva.

– Så det är en analog och digital blandning i vår verksamhet men visst går det mot mer och mer digitalt, ingen tvekan, till mångas förskräckelse och vissas glädje, skrattar Thomas Karlsson.

Vi avslutar vårt besök hos System 3R där vi intervjuar marknadschef Dick Ottosson som jobbat inom olika positioner på företaget sedan 1998. Med en lång erfarenhet av branschen och stora kunskaper om företaget består arbetet idag för honom och hans medarbetare att formulera och positionera framtidens System 3R.

– De mest framgångsrika företagen idag har sina specialområden där man besitter specialistkunskaper och System 3R är en ledande leverantör inom produktivitetshöjande metoder och verktyg till verkstadsindustrin, ofta utifrån automatiserade processer i någon form.

Hur positionerar man sig då idag och inför framtiden med sin bakgrundshistoria och sitt DNA?

– Vi kan väl säga att allt förändrades på ett mycket positivt sätt år 2001, då den globala Schweiziska maskintillverkaren GF Machining Solutions köpte System 3R. Det innebar stora positiva förändringar för vårt företag där vi fick tillgång till ett europeiskt storföretags bredd och kompetens, hundratals nya arbetskamrater, stor produktflora av varumärken, stort kundunderlag och finansiella muskler. Men också att vi fått behålla vår identitet och kunna agera neutralt mot marknaden, säger Dick Ottosson.

– Vi ser nu en stor omställning ute i verkstadsindustrin. Automatisering kan nu implementeras i alla former av produktionsprocesser från materialhantering till maskinbetjäning med System 3Rs automationsprodukter, chuckar och paletter (nollpunktsystem) för snabbhet och precision.

– Detta ger högre produktivitet och drastiskt minskade ställtider för våra kunder, enligt koncept – One Minute Set-up.

Så hur ser ditt arbete ut och hur positionerar ni er på marknaden?

– Att jobba strategiskt och långsiktigt är vårt företags starka drivkraft. Jag bevakar System 3Rs roll inom GFMS-gruppen och ser till att vi får maximal uppmärksamhet i alla led ur ett marknadsföringsperspektiv. Jag har en kontinuerlig kontakt med Lars Westin som ansvarar för den nordiska försäljningen och ser till att han får de verktyg och resurser han behöver för att skapa förtroende till våra kunder i Norden. Detta gäller även för säljbolagen runt om i världen.

Vad vi förstår så har omsättningen ökat rejält och vad är de bakomliggande faktorerna till det?

– 2014 integrerades System 3Rs säljbolag med GF Machining Solutions säljbolag, så antalet säljresurser ökade rejält. GF Machining Solutions fokuserar också på att hjälpa sina kunder med hela produktionsprocessen, och att leverera de lösningar som ger bäst produktivitet och hållbarhet på sikt. Tänker då exempelvis på laser texturering och 3D printning (AM – Additive Manufacturing).

Det vill säga den bredd av produkter som GF Machining Solutions kan erbjuda marknaden gör att vi har fått helt andra möjligheter att nå ut med System 3Rs produkter. Och att tillhöra en stor och stark industrigrupp som arbetar med tusentals kunder har resulterat i både framgång och en kraftig omsättningsökning.

– Så receptet breddad produktportfölj och tydliga lösningar är grunden till våra framgångar. Att hjälpa kunden med de investeringsbehov som behövs för just deras verksamhet, och att förklara vilka fördelar det kan ge har resulterat i många olika lösningar. Mastec i Ulricehamn är ett intressant och bra exempel på hur stora produktivitetsökningar uppnås genom högre maskinutnyttjandegrad med ”rätt” automation, mjukvara och verktyg. Och här är vi med hela vägen och driver förändringsarbetet med kunden i fokus.

Och vi avslutar med att fråga vilka produkter som kommer i framtiden, hur går era tankar?

– Vi arbetar konstant med produktutveckling, ofta med det hållbara sättets automatisering. Vi ser hur kunder önskar allt mer flexibilitet och här tittar vi nu på nya robotlösningar ihop med AGV – Automated Guided Vehicle för att uppnå bästa möjliga flexibilitet och logistik.

– Vi har också anpassat våra produkter till Industri 4.0 så att våra kunder kan styra, kontrollera och mäta sin produktion på olika sätt. Samt inte minst se till att de investeringar som kunden gjort fungerar över tid och får bästa tänkbara service i rätt tid.

– Design är viktigt för oss, hela produktsortimentet inom GF Machining Solutions byter design och formspråk under 2020. Och våra robotar WorkPal 1 och WorkPartner 1+ följer formspråket.

– Vi tar också nytt grepp och vässar vår mjukvara WSM – WorkShopManager med ett nytt användargränssnitt som gör det än mer intuitivt och enkelt att jobba med.

– Vi har nyligen lanserat vår instegsmjukvara för fräsceller – ECM – EasyCellManager. Här kan vi tydligt se det visuella formspråket hur mjukvaran kommer att se ut på 2020-talet.

– Hybrid Automation är ett helt nytt koncept som tagits fram av System 3R. Här kan man enkelt mixa palettiserade arbetsstycken (oftast större) med mindre råämnen (runda, fyrkantiga eller rektangulära). Råämnen av samma typ och storlek förvaras på en och samma kassett utrustad med ett ID-chip. Sedan länkas de jobb man skapat mot respektive råämne. Med detta koncept kan man automatisera enstycksproduktion och tillverka helt kundorderstyrt.

– När det gäller våra produkter inom precisionsmekanik så har vi etablerade nollpunktsystem från smått till stort som är av högsta kvalitet och noggrannhet. Vi erbjuder också Nano precision för Macro- och Matrixsystemen.

VDP – Vibrationsdämpad palettisering är en feature som erbjuds på de flesta nollpunktsystemen vi har. Våra flexibla nollpunktsystem är världsledande, med många varianter och modeller, allt modulärt från mindre till större system, avslutar marknadschef Dick Ottosson.