Daniel Paczosa, konstruktör på Kvarnstrands Verktyg, Thomas Henkel, produktchef slipning på Ehn & Land, och Hampus Tikkanen, produktionschef för verktygsservice på Kvarnstrands Verktyg, berättar att HAAS Multigrind® CB ger helt nya möjligheter för Kvarnstrands Verktyg.

Familjeföretaget Kvarnstrands Verktyg AB är en av Nordens ledande tillverkare av skärande verktyg för träbearbetning, och vid produktionsanläggningen i småländska Ekenässjön tillverkar och servar företaget skärande verktyg för trä, aluminium och plastbearbetning. Under 2021 investerade Kvarnstrands Verktyg i en HAAS Multigrind® CB XL Modell från teknikleverantören Ehn & Land, vilket ytterligare förstärker att företaget idag har ett av Europas modernaste sliperier.

TEXT & FOTO: PIERRE EKLUND

Under 2000-talet har Kvarnstrands Verktyg AB haft en stark tillväxt, mycket tack vare utveckling av nya produkter, maskininvesteringar och företagsförvärv. Företaget jobbar mot fyra affärsområden – Sågverk, Hyvleri, Fönster och CNC – och har produktionsanläggningar i norska Stange, Nybro och Ekenässjön där även huvudkontoret finns. Grunden i Kvarnstrands Verktyg är tillverkning och försäljning av hyvelverktyg där företaget är en av Europas ledande tillverkare. Kvarnstrands Verktyg är även ett komplett slipserviceföretag.

– Enkelt uttryckt kan man säga att vi skärper om allt som ska vara vasst till i huvudsak träindustrin, men även till plast- och aluminiumindustrin, säger Hampus Tikkanen, produktionschef för verktygsservice på Kvarnstrands Verktyg.

– Vi skärper allt från stämjärn och pinnfräsar till sågklingor och diamantbestyckade verktyg, och servar alltså inte bara produkter från vår egen tillverkning.

I ett led att fortsätta utveckla sin slipning bestämde sig Kvarnstrands Verktyg redan innan pandemin för att hitta och investera i en ny maskin med automationslösning som kan bearbeta merparten av de hyvelverktyg som slipas idag.

– Vi har sedan flera år tillbaka en världsledande maskinpark. Vi har de bästa maskinerna för slipning av sågklingor, diamantverktyg och så vidare. Genom den nya investeringen såg vi flera fördelar med att kunna slipa merparten av hyvelverktygen i en stark och stabil maskin som är robotbestyckad och har möjlighet att gå dygnet runt.

Företaget kontaktade olika agenturer och leverantörer, bland annat Ehn & Land som de har samarbetat med genom åren, för att undersöka om det fanns en maskin som motsvarade deras krav och förväntningar. Ehn & Land, som levererar verktygsmaskiner och verktyg för den nordiska verkstadsindustrin, kontaktade i sin tur sin partner, tyska HAAS, som har utvecklat multigrindmaskiner för bland annat slipning.

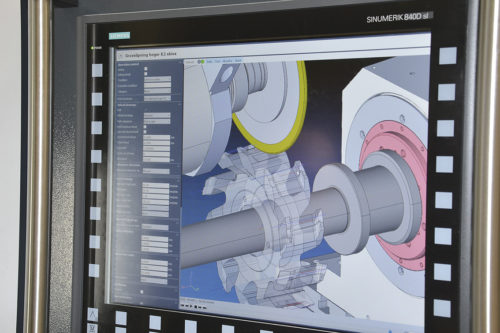

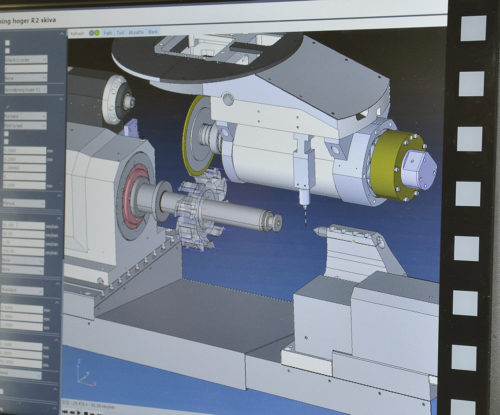

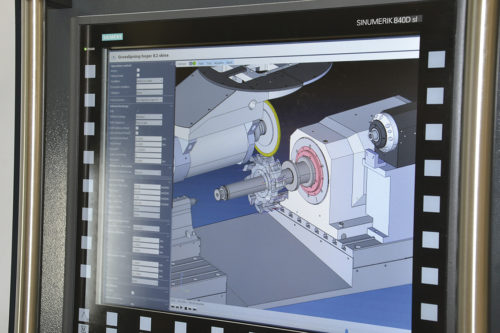

– HAAS Multigrind® CB, som finns i olika storlekar, klarar många olika applikationer med unik precision och processäkerhet. Multigrind-maskinerna kan köras i samma uppspänning med automatisk bearbetning och individuell konfiguration, förklarar Thomas Henkel, produktchef slipning på Ehn & Land.

– Eftersom maskinerna klarar alla geometrier finns många användningsområden, och de används idag till bland annat tillverkning av verktyg, komponenter för bilindustrin, knäimplantat och turbiner för kompressorer i flygindustrin.

Kvarnstrands Verktyg blev intresserade av HAAS Multigrind® CB och fick vid GrindTec-mässan i Augsburg 2018 se maskinen i aktion. HAAS och Ehn & Land besökte även Kvarnstrands Verktyg i Ekenässjön för att få en inblick i det småländska företagets verksamhet, produkter och olika krav på en ny maskin.

– Det var en del diskussioner fram och tillbaka, och utifrån det kunde vi ta fram en kravspecifikation på vad maskinen skulle klara av och vilka applikationer som vi skulle välja, berättar Hampus Tikkanen.

– I grunden är det en maskin med optioner och utrustning som alla kan köpa, men fixturer, dorn, programvara och robotcell har anpassats efter vår verksamhet.

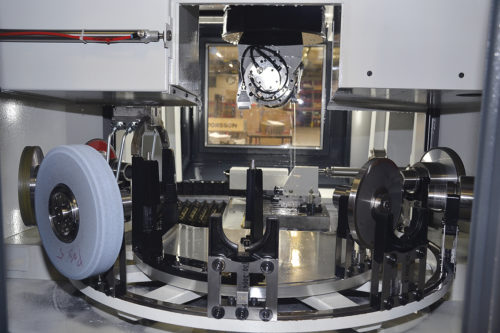

Företagets kravspecifikation på robotcellen var att roboten skulle kunna mata ett visst antal verktyg i olika dimensioner och vikter, från 5 kg till 70 kg. FANUC-roboten R-2000 iC, som cellen nu är bestyckad med, klarar att lyfta 170 kg inklusive gripdonen på runt 20 kg. Cellen är byggd för 60 verktyg och utrustad med skivväxlare, vilket möjliggör produktion dygnet runt sju dagar i veckan.

– Det går att relatera varje position i magasinet till en särskild produkt och köra den obemannad på natten, men just nu är vi inte i det stadiet.

– Även om roboten kan lyfta de flesta av våra verktyg finns det fortfarande några verktyg som vi måste lyfta in i maskinen manuellt eftersom öppningen där verktygen integreras med maskinen har en viss begränsning.

Daniel Paczosa, konstruktör på Kvarnstrands Verktyg, berättar att konstruktionsavdelningen, som skapar kund- och produktionsritningar och konstruerar de verktyg som ska slipas i den nya maskinen, har varit involverade under hela processen.

– Eftersom vårt arbete påverkas av den nya maskinens egenskaper och teknik var det viktigt att vi var delaktiga redan från början, och jag har varit med under hela resan.

– Vid programmering i maskinen används 3D-modeller, ett område som vi konstruktörer kan väldigt bra, och den stora utmaningen i detta projekt har varit att anpassa programvaran efter vår verksamhet. Det är inte bara att koppla in maskinen och köra.

Daniel Paczosa, Hampus Tikkanen och Thomas Henkel berättar att slipning i sig kan upplevas som en enkel process, men att det i själva verket är en speciell och avancerad process som tar tid att lära sig. En av utmaningarna med slipning är att operatören inte ser vad som händer då en spåna kan vara en tiotusendels millimeter.

– Till skillnad från fräsning och svarvning finns dessutom höga repellerade krafter som vill stöta bort skivan från arbetsstycket. Operatörens kunskap inverkar också på slutresultatet. Det är därför vi har startat en slipakademi i Jönköping där våra kunders operatörer erbjuds utbildning i slipning, säger Thomas Henkel.

– Vi visar hur de kan ändra slipparametrar och göra slipningen mer aggressiv och formstark. Med så enkla saker som varvtal och matning går det justera mjukhet och hårdhet. Det händer saker när du ändrar parametrar eller byter slipskiva, och du lär dig bäst genom att bara ändra en parameter åt gången.

– Kvarnstrands Verktyg har en extra utmaning i och med att de inte har någon serietillverkning där de kan köra på med samma inställningar, utan de måste testa sig fram.

Daniel Paczosa berättar att även om en person har stor kunskap om den tekniska processen och 3D-modellering krävs det lång erfarenhet för att förstå allt som händer under en slipning.

– Vi konstruktörer är duktiga på att skapa program i programvaran och jobba med 3D och CAD-filer, men vid slipning räcker det inte med att mäta och ställa in allt rätt. Det krävs att du har en känsla för processen, säger Daniel Paczosa.

– De riktigt erfarna och duktiga operatörerna hör om slipningen låter bra, eller om det uppstår ett oljud som indikerar att något är fel. Jag har arbetat här i sex år nu och även om jag är lättlärd och engagerad i mitt jobb så har jag fortfarande mycket att lära.

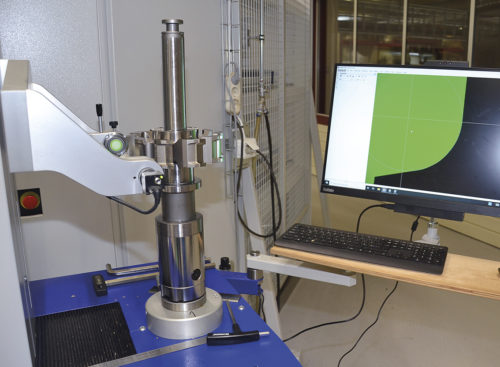

HAAS Multigrind® CB:s programvara och teknik är mer avancerad än det som Kvarnstrands Verktyg har arbetat med tidigare. Både vid maskinen och på kontoret är det möjligt att först simulera slipningen i 3D och se om den uppnår önskvärt resultat.

– När du skapar ett verktyg som konstruktör måste du se till att den går att slipa. Är inte verktyget utvecklat på rätt sätt eller om operatören ställer in maskinen fel kan det uppstå fel under slipningen, berättar Daniel Paczosa.

– Vi slipar produkter som våra kunder använder för att tillverka något, och hamnar vi minsta lilla utanför våra toleransgränser blir det fel på våra kunders slutprodukt. Med simuleringen kan du se om det går att slipa verktyget. Det är en jättebra applikation som underlättar arbetet.

Förutom mötet i Ekenässjön har delar av projektgruppen på Kvarnstrands Verktyg besökt HAAS produktionsanläggning i Tyskland vid två tillfällen. Vid första tillfället testslipade HAAS applikationstekniker olika verktyg i en HAAS Multigrind® CB och vid andra tillfället, våren 2021, var det för att testköra och godkänna den färdigbyggda maskinen. Den 17 juni 2021 levererades maskinen, som väger tolv ton, med två lastbilar. Under några veckor i augusti installerade HAAS tekniker maskinen innan den godkändes och lämnades över till Kvarnstrands Verktyg.

– Redan från start hade vi en plan att ta den i drift i olika steg. Vi skapar grundprogram för en viss typ av verktyg och går därefter över till nästa typ samtidigt som vi fortsätter att leverera kontinuerligt till våra kunder. Maskinen används till både nytillverkning och omslipning, säger Hampus Tikkanen.

– Det är en oerhört stabil maskin och begränsningen ligger i slutändan bara i operatörens och konstruktörens fantasi.

Även om maskinen nu har varit i drift i ett år har projektgruppen och Thomas Henkel fortfarande digitala veckomöten för att stämma av hur produktionen fortlöper.

– Vi är nöjda med både maskinen och samarbetet med Thomas och Ehn & Land. Det har varit en stor fördel att Thomas är insatt i vår verksamhet och produkter, och förstår vad vi förväntar oss av maskinen. n