– Maskinen har nu snart varit igång i ett år och vi är väldigt nöjda med maskin, teknik och support, säger vd Kristoffer Meijer SB Lasertech AB. På fotot ser vi också till vänster, maskinsäljare John Thura på Eagle Scandinavia.

Historien runt SB Lasertech AB börjar med att en verkstad med historiska anor och välkänd legotillverkare, går omkull i början på 2019 och då riktas det intressanta blickar från en investerare och företagsledare som ser en stor potential i verkstadsföretagets framtid. Ett bra kundunderlag och duktig personal men en eftersatt arbetsmiljö och en maskinpark som behöver förnyas och ersättas ny teknik.

Kristoffer Meijer är en ung ekonom utrustad med framåtanda och ett bra sinne för affärer men framförallt en verkstadstekniker med 10 års lång erfarenhet av plåtbearbetning som maskinoperatör/tekniker/konstruktör. Flera år som arbetsledare och inom produktionsledning står också på Kristoffers CV.

– Du måste kunna räkna på jobben och presentera offerter som både ger lönsamhet för företaget men även en prisbild som är attraktiv för kunderna. Och du måste ha maskiner som ger dig produktiviteten i din verksamhet. Min filosofi är att endera sitter du och väntar på att order skall komma in eller också jagar du order, säger Kristoffer Meijer.

Så första datumet som vi skall lägga på minnet är 1 april 2019. Då tar den nya ägaren över och rekryterar Kristoffer som verksamhetsansvarig för det nya företaget SB Lasertech AB.

– Det första vi fick göra var att gå igenom allt och det var ”kaos”. Ringa kunderna och berätta om vad som hade hänt och informera de åtta anställda om situationen och framförallt berätta för alla parter att det var dags för nya tider och ett rejält omtag i helheten på verkstaden, säger Kristoffer.

Svårt läge kan tyckas.

– Nej, jag triggas av utmaningen och den nya huvudägaren har lyssnat på mina idéer och det har resulterat i att vi till idag har investerat 12 miljoner här på Fabriksgatan i Vellinge, menar Kristoffer.

Och jag som är ute och skriver om svensk verkstadsindustri och värnar om svensk produktion och svenska jobb, gillar vad jag hör och förstår samtidigt, att Kristoffer som också är delägare, menar allvar med satsningen som nu pågår i verksamheten.

Idag när vi hälsar på så är det andra datumet att lägga på minnet 8 februari och då har det gått knappt ett år och saker och ting börjar komma på plats. Kristoffer fattade flera snabba beslut direkt och det var att renovera hela fastigheten. Ge personalen omklädningsrum och helt nytt kök. Nästa steg blev att snygga till ute i den 1 000 kvm stora verkstadshallen med nytt golv och en ny ventilationsanläggning. Nästa steg var att se över maskinparken och här fann Kristoffer direkt att för att kunna öka produktionen få nya kunder så behövde företaget investera i en ny laserskär maskin.

– Vi behöver vara ett flexibelt företag som erbjuder effektiv plåtbearbetning, hög kvalitet på våra detaljer och lösningar. Hjärtat i vår produktion är laserskärningen, det är här vår tillverkningsprocess startar.

Nästa örn har landat i svensk produktion

Idag kan maskinbyggare från hela världen presentera nya maskinmodeller med fiberteknik. Laserskärning med fiberteknik har

i princip totalt tagit över marknaden och teknikeken breder ut sig inom alla segment och material, så fiberlaserskärmaskinerna är här för att stanna.

En uppstickare i branschen är den polska maskinbyggaren Eagle som tar marknadsandelar med sin lite annorlunda filosofi, där man går sin egen väg, vi förklarar med hjälp av John Thura som sedan 1 januari 2021, är ansvarig för försäljningen av Eagle i Sverige via bolaget Eagle Scandinavia son har huvudkontor och utställning

i staden Randers Danmark.

– Alla på Eaglefabriken i Polen är maskinbyggare, ja egentligen är hela fabriken engagerade i konstruktion, utveckling och teknik.

– Eagle har förstått och insett grundläggande fysik, hur man skall bygga maskiner för att de skall klara de enorma krafter som sker när skärhuvudet förflyttar sig över plåten under skärningsprocessen med linjär teknik. Eagle har utvecklat lätta maskinkomponenter

i sina konstruktioner för att klara av hög acceleration och retardation. Kraftiga linjärmotorer i alla axlar. Detta ger maskinerna accelerationsfaktorer på 6G och en positionerings hastighet på 350m/min.

– Man har även en gedigen förståelse för hur ett maskinstativ skall vara konstruerat. Stativets styvhet (fiberbetong) är avgörande när det går så fort som det gör i skärprocessen. Sedan har man arbetat mycket med att koordinera strålens effektstyrning med dess rörelse, förklarar John Thura och vi frågar på –

Ni är en uppstickare i branschen som möter hårt motstånd från stora och sedan lång tid etablerade maskinbyggare, hur tycker du att ni positionerar er och hur ser strategin ut för framtiden?

– Vi vill vara och är en maskintillverkare som profilerar högre effekt och effektivitet till våra kunder. Mer effekt, snabbare maskin ger mindre kostnad per tillverkad bit. Här hos SB har vi fått äran att installera modell iNspire 1530 F8.0 Här följer lite tekniska fakta;

– Maskinen har en stråleffekt på 8 kW, optimal för plåt från 1 – 12 mm. Högre effekt ger högre hastigheter i det typiska ”tunna” segmentet, då det tillåter att bibehålla Nitrogen som skär gas upp

i grövre tjocklekar. Eftersom Nitrogen har ett högre tryck och flöde, samt en ”kylande” effekt. Så tillåter det oss att köra fortare än om vi hade behövt byta till Oxygen. Allt detta tas omhand av laserhuvudet som är det viktigaste för att få allt att fungera ihop. Och i vårt fall så har vi vårt eget patenterade laserhuvud ”eVa” som tar hand om det. Skärhuvudet är under stor belastning vid hög effekt och vårt skärhuvud är konstruerat för att motstå det.

Operatören Peter Lundblad har lång erfarenhet av laserskärning och

plåtbearbetning.

– Jag arbetade tidigare i tekniken C02 laser och skillnaderna är som

natt och dag. Styrsystemet och programmeringen är enkelt via mjukvara ”Drop and Cut”. Och det går undan med skärtiderna, säger Peter. Drop and Cut funktionen innebär att maskinoperatören själv kan direkt i maskinen ta en detalj ifrån ett befintligt program och föra över denna på en plåt.

Detta innebär att off-lineprogrammeringen inte behövs att tas till

utan operatören gör en enkel programmering själv direkt i maskinen.

Det handlar om att klippa ut en önskan detalj och klistra in den på en

ny plåt. Lite som att klippa och klistra.

Skärbordsväxling – 9 sekunder.

Vårt avstånd till skyddsglaset sparar kunden tusentals kronor per år i minimala utbyten av dessa, förklara John vidare.

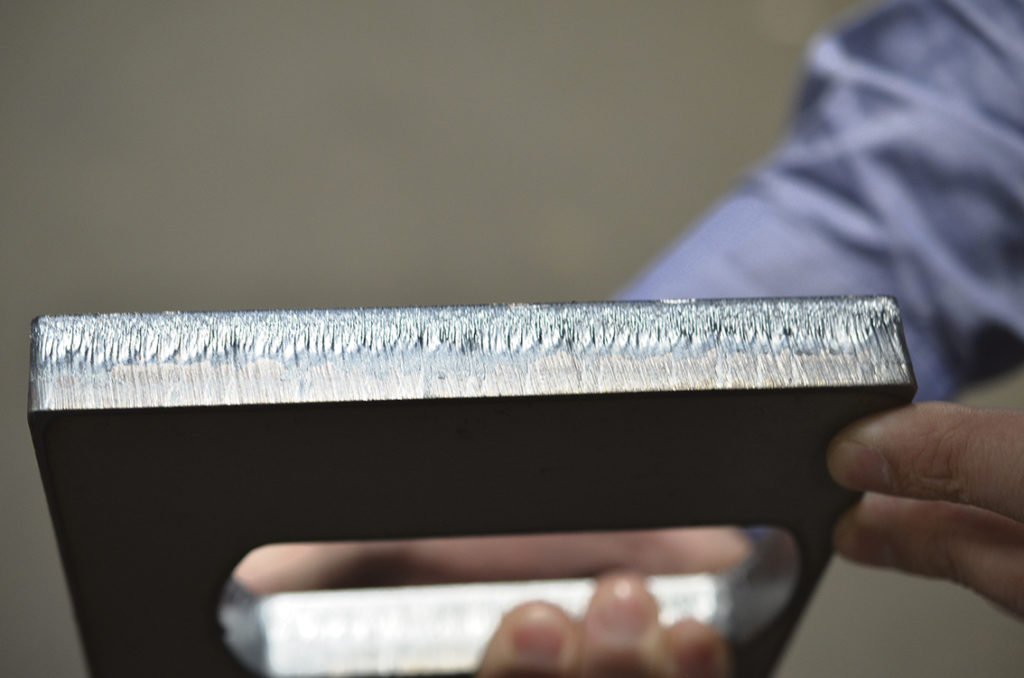

– Fördelar med att kunna skära tjockare material med nitrogen istället för syre är att man slipper glödskal vilket gör att man inte behöver blästra bort detta innan lackering. Den andra fördelen är att man skär med högre gastryck.

– Detta gör att man skär ut detaljer snabbare i tjockare material vilket i sin tur resulterar till mindre kostnad för kunden då detaljpriserna sjunker betydligt, förklarar Kristoffer Meijer.

John vill även informera om att Eagle var först på marknaden med att kunna erbjuda 6, 8, 10, 12, 15 och 20 kW effekt på sina maskiner.

– Vi kommer antagligen att vara först på nästa effektsteg också, ler John.

Lite mer om John Thura, så kan vi berätta att han arbetade tidigare som maskinsäljare hos olika branschkollegor. Han har arbetat med försäljning av plåtbearbetningsmaskiner i över 10 år och har en stor kompetens och erfarenhet vilket försäljningschefen Kim Gladh på Eagle Scandinavia kände till.

– Jag blev av med mitt jobb pga Coronapandemin som ställde till det rejält. Arbetslösheten varade dock i bara tre dagar sen kontaktade Kim mig för att nu få möjligheten att arbeta som maskinsäljare för Eagle.

– Så nu fortsätter vårt arbete med att marknadsföra Eagle

i Skandinavien och vi ser Tidningen Maskinoperatören som ett viktigt media i den satsningen på den svenska marknaden.

– Och för att svara ytterligare på frågan tidigare så har alla våra maskinmodeller en enkel och användarvänlig konstruktion som gör att det skall vara smidigt att köra och underhålla maskinen. Komponenterna går att hitta på den öppna marknaden och kunden får tillåtelse att själv byta om de känner sig bekväma med det och alla garantier gäller. Vi fortsätter att öppna dörrar vad det gäller skärhastigheter inom laser skurna detaljer, säger John Thura.

Här menar också Kristoffer på SB Lasertech att det är en stor fördel att maskinägaren själv kan byta en komponent.

– Jag behöver inte heller sluta serviceavtal, jag behöver inte riskera att garantin inte gäller om jag själv vill ”meka” med maskinen. Jag behöver inte heller vänta på en tekniker. Allt är väldigt enkelt byggt och alla kablar och annan elektronik är väl uppmärkt.

Skärtider som slår det mesta i alla materialtjocklekar.

– Här har vi nu gjort en riktigt intressant investering för oss som ger våra kunder riktigt konkurrenskraftiga priser och en mycket bra slutfinish på produkterna. Investeringen som sådan var relativt lätt då jag har arbetat på ett företag som investerat i en fiberlaser från Eagle och som är jättenöjda. Men jag gjorde ändå ett grundligt förarbete och besökte referenskunder där vi fick deras feedback och även studerade användarfunktioner, körning i olika material och dimensioner. Ett besök på fabriken där vi leveransgodkände maskinen gav också mersmak, så avslutningsvis så läsarna förstår hur snabb vår nya fiberlaser är så kan vi göra en jämförelse med våra två C02 lasrar som vi nu bytt ut. – Det som de två lasrarna med C02 teknik producerade på en vecka, skär vi idag med en fiberlaser på 2 dagar, här pratar vi utväxling och produktivitet, säger Kristoffer Meijer.

En annan fördel med fabrikatet Eagle är att man arbetar med ”Open Source” vilket betyder att programvaran inte är låst. Man kan implementera andra tillverkares programvara och få detta att synka ihop med maskinen, t.ex ett kantpress program.