Gårö Plåtprodukter mer än fördubblar laserkapaciteten med ny L5 6kW fiberlaser från Salvagnini

Vi har skrivit många artiklar i tidningen om familjeföretaget Gårö Plåtprodukter och nu är det dags igen. Vi känner till företaget väl då bröderna Petersson – Andreas planering/teknik, Tobias planering/logistik och med Daniel som vd och ansiktet utåt mot fackpress, är mycket öppna och transparenta med information kring företagets verksamhet och visioner.

En av grundstenarna i företagets filosofi är Gnosjöandan. Vi förklarar; Gnosjöandan idag handlar om inställningen hos människorna och de företag som verkar i Gnosjöregionen i Småland. En inställning om hur man tar sig an utmaningar och problem. En inställning där man samarbetar och strävar mot att ständigt utvecklas och göra det lite bättre för alla. En inställning där man inte låter Jante styra sitt liv. En inställning som leder till ett engagerat, ofta entreprenörstyrt och företagstätt samhälle, där det är helt okej att lyckas.

– Alla våra 100 anställda är viktiga spelare i ett gemensamt lag. Personligt engagemang löper som en röd tråd genom verksamheten. Kompetensen är väldigt hög på alla nivåer på företaget. Vi levererar kvalitet. För att uppskatta våra medarbetares arbete så har vi sedan starten av företaget ett vinstdelningssystem som alla får ta del av i olika former, säger Daniel Petersson.

Ovan ser vi återigen ett prov på transparensen i företaget där man är tydliga och öppna med hur det går för företaget för både sina medarbetare och för fackpressen.

Gårö Plåtprodukter vill med smarta lösningar utmana konkurrenter i branschen och samtidigt behålla högsta möjliga kvalitet.

Ögonblicksbilden vi får information om när vi kommer på besök en av de första dagarna i januari 2021, efter alla helger, är att företaget har klarat av pandemin på ett bra sätt och efter en liten kort svacka under mars/april 2020, så har man nu sedan sommaren en bra orderingång, nya kunder och även att befintliga kunder ökar sina beställningar. Stora projekt är aviserade så 2021 ser spännande ut och det kräver den expansion av maskinkapacitet som man nu genomför på flera plan. Denna artikel har sin grund i den senaste maskininvesteringen som fördubblar kapaciteten inom laserskärning.

Så vi på tidningens redaktion kan konstatera att man verkligen utmanar sina produktionsprocesser på Gårö Plåtprodukter i Gnosjö. Sedan man köpte ut plåtavdelningen från Gnosjöföretaget Garo för 21 år sedan, så har utvecklingen gått spikrakt uppåt. Och tre gånger har man blivit utsedda av Dagens Industri till Gasellföretag.

Gårö Plåtprodukter har idag 100 medarbetare och omsatte under 2019 170 miljoner, vilket är ett rekord i sig. Företaget ägs och drivs av familjen Petersson sedan 1998. Redan första verksamhetsåret omsatte man 10 miljoner med Garo som första kund. Sedan dess har tillväxten snabbt gått uppåt. Redan första året gjordes stora maskininvesteringar och på den inslagna vägen har man fortsatt för att kunna erbjuda sina kunder produktionstimmar med tillverkningsmetoder som ger hög kvalitet och säkra leveranstider. Man kan med den senaste tillverkningstekniken och egna konstruktörer erbjuda sina kunder förslag på att utveckla sina produkter, det leder till fler affärer.

– Vi vill vara bäst på plåtformning från ritning till färdig produkt. Så här på Gårö lägger vi ett stort fokus på teknik, helhetslösningar och produktutveckling, berättar Daniel Petersson.

12 000 kvm produktionsyta ger möjligheter men investeringar i nya maskiner och system/automation och ökad produktion kräver också mer plats för pallställ och material så den stora fabriken blir snabbt fylld. Maskinparken förändras och ”rör på sig” för det handlar om att effektivisera sina flöden med ny teknik och maskiner som är snabbare och effektivare för att kunna erbjuda ledig kapacitet. Arbetet kommer aldrig att bli färdigt, det finns ingen slutgiltig mållinje utan här sker det ofta förändringar i layout för ett effektivt utnyttjande av fabriken på Gårö Plåtprodukter i Gnosjö.

Tillverkningsmetoder är laserskärning, stansning, bockning och pressning men även svetsning, montering och ytbehandling. Företaget levererar ofta helhetslösningar till sina kunder som är svenska företag med produktion och tillverkning både i Sverige men även ute i Europa. Man levererar på legokontrakt och uppdragen är ofta sammansatta och sker alltmer som helhetslösningar.

All produktion av tunnplåtsdetaljer och komponenter som Gårö Plåtprodukter laserskär, stansar och bockar går mot allt kortare serier och det i sin tur betyder fler orderrader i företagets system, order som är korta och flexibla i ledtider.

– Kraven på oss underleverantörer har ökat väsentligt. Kunderna efterfrågar kortare ledtider och mindre avropsvolym och det tror vi på Gårö kommer att vara en nyckel framåt. Vi pratar verkligen ”just in time” idag och därför behöver vi de bästa maskinerna med den senaste tekniken som ledande maskinbyggare kan erbjuda vår industri, säger Daniel Petersson.

Ute i produktionen fokuseras dagligen på flexibilitet i alla dess former, snabba omställningar och arbeta mycket med ställtidsreducering så man utmanar sina processer varje dag för att bli effektivare, snabbare och bättre.

Vi går i nästa stycke i artikeln tillbaka 8 år i tiden och då rapporterade vi om när fiberlasertekniken fick premiär på verkstadsgolvet och för att få ett perspektiv om hur ny teknik kan transformera olika produktionsprocesser återger vi några stycken om vad som skrevs då.

Ny teknik välkomnas i produktionen –

Gårö Plåtprodukter investerar i en L5 fiberlaserskärmaskin från Salvagnini.

– Vi är mitt uppe i att Lean-anpassa hela vårt företag. Att nu även utöka våra processer med laserskärning kommer stärka våra positioner och framför allt ge oss ännu mer möjligheter att ta hem fler jobb till Gnosjö. Genom investering i en Salvagnini L5 fiberlaser med automatisk in- och utmatningsutrustning ökar vi vår produktionskapacitet och flexibilitet. Det ger även möjligheter att nå andra marknader som vi inte varit på hittills. – Valet av Salvagnini är beroende på en total utvärdering av de möjligheter anläggningen har, när det gäller flexibilitet, teknologi, expertis och totalekonomi. Maskintekniken ger så många ”gröna” fördelar som låg energiförbrukning och låga underhållskostnader, sa VD Daniel Petersson som tillsammans med sina medarbetare drivit projektet vid intervjutillfället 2012.

Goda förutsättningar för produktion i Sverige

Gårö Plåtprodukter rustar för framtiden. Investeringen av fiberlaser i huset markerar viljan att vara en komplett plåtleverantör i Gnosjöregionen.

– Tidigare har vi köpt in de här jobben av underleverantörer nu har vi tekniken i huset. Det ger oss möjlighet att nå nya marknader, säger vd Daniel Petersson och fortsätter;

– Vi har tidigare profilerat oss inom stansning i tunnplåt, 0,7 – 3 mm men allt fler förfrågningar på grövre dimensioner har kommit in. Nu kan vi skära upp till 20 mm. Det som är unikt med fiberlasertekniken är att du också kan skära material som koppar, mässing och varmförzinkad plåt, säger Daniel Petersson då.

Fortsatt offensiva satsningar och investeringar

Orosmolnen just nu är få, men man har som flera företag i regionen, som spetsar sin verksamhet med ny teknologi, svårt att hitta personal med rätt kompetens.

Som vision har företaget att vara en attraktiv arbetsplats dit människor söker sig för att jobba. Det här har lett till att man har en låg personalomsättning med lojala och duktiga medarbetare

– Vi finns i en region med många företag inom tillverkningsindustrin och det är många som drar i de arbetssökande, så det är tufft. Men detta stoppar inte vår klara linje att öka vår produktion och kunna erbjuda våra kunder det man önskar av oss och då blir vägen framåt att automatisera för att hitta fler produktionstimmar per dygn och vi har även förklarat krig mot våra ställtider, säger Daniel.

Teknikutvecklingen och digitalisering ställer helt nya krav på företagens personalpolitik. Kompetens är en bristvara idag. Samtidigt blir det allt vanligare har jag förstått att de som är riktigt intresserade av industri och teknik hittar en arbetsgivare snarare än tvärtom. Därför är det viktigt för företag som Gårö att ha en attraktionskraft på arbetsmarknaden.

Begreppet karriär är inte heller längre vad det brukade vara. Det betyder att man inte kan räkna med att medarbetare stannar kvar på en och samma arbetsplats som den äldre generationen gjort tidigare.

– Här måste vi vara flexibla, lyhörda och förstå att man som ung tekniker ibland vill söka sig vidare till andra jobb på andra orter eller studera vidare. Därför är det viktigt för oss att skapa en arbetsplats som är trivsam och med ett högt teknikinnehåll, där så många av våra medarbetare som möjligt vill stanna kvar här, så länge som möjligt.

– OCH här spelar våra maskininvesteringar med ett högt teknikinnehåll en viktig roll för att behålla och utveckla våra medarbetare

Med på vårt möte är Björn Ahlqvist vd och ansvarig maskinsäljare i regionen på Salvagnini Scandinavia.

– Jag är en säljande vd kan man säga och har alltid varit aktiv ute på fältet, vilket är en bra kombination till administrationen och då även att hålla sig a-jour med både kunders behov och tekniken i sig, då jag har ett stort teknikintresse vilket är en förutsättning för att sälja maskiner dag.

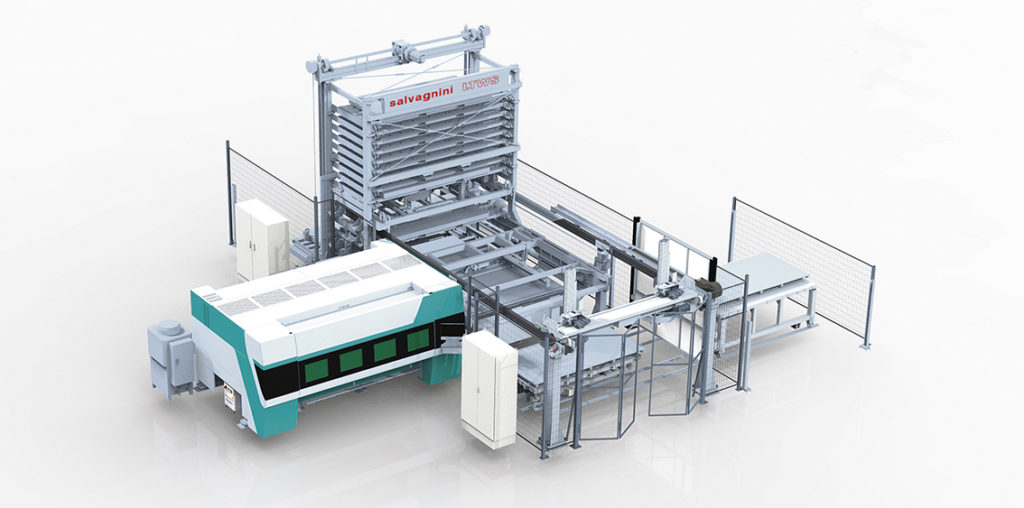

GÅRÖ, som är en av kunderna i ditt säljområde ”fördubblar” nu sin kapacitet inom laserskärning med fiberteknik, genom att investera i en Salvagnini L5 6 kW, ett automatiskt system med kompakt torn/materiallager samt det patenterade automatiska staplings- och sorteringsrobot ”MCU”.

Ni pratar mycket inom Salvagnini om flexibel tillverkning, kommentar kring detta?

– Flexibilitet är mer ett motto för Salvagnini och har alltid varit. Orderingångarna är fortfarande på en bra hög nivå för många företag, men som idag brottas med att få ihop kalkylerna där orderstorlekarna är med mindre styckantal per order/fler orders och därför viktigt med snabba omställningar från ett jobb till ett annat vilket vi erbjuder till utan massa kostsamma ställtider = flexibel tillverkning, säger Björn Ahlqvist.

Daniel tillägger:

– Behovet av att investera i ytterligare en fiberlaserskärmaskin har växt fram mer och mer och vi har haft det på önskelistan en längre tid, säger Daniel Petersson, med då mer flexibilitet och med snabba omställningar, samt även med mer obemannad körning på kvällar/nätter.

Vilket får oss att ställa några följdfrågor till Daniel;

Maskinen eller skall vi säga anläggningen installerades under sommaren 2020, har det gått enligt planerna?

– Ja, det var en spännande och utmanande vår. Mitt under rådande pandemi skulle vi planera för en stor maskininstallation från norra Italien. Men allt flöt på bra och veckan före vi gick på semester rullade de första lastbilarna in och installationen påbörjades. Tidsplanen höll väl och några veckor efter vi var tillbaka kunde vi börja skära de första detaljerna.

Vad är effekten när det handlar om produktivitet i skarpt läge och analysen före med tidsstudier etc.?

– Vi valde ut en grupp referensartiklar som vi analyserade i teorin, i referensmaskin i Italien och sedan i skarpt läge i vår maskin. Efter intrimning är vi nöjda med de resultat som vi uppnått.

Dubbla produktionskapacitet

– Med vår nya anläggning skapar vi oss väldigt bra förutsättningar. Med tanke på att maskinen har högre skärhastighet, full automation, så mer än fördubblar vi vår nuvarande kapacitet på laserskärning.

DÅ, från ”enkel” automatisering…

L5:an från 2012 är utrustad med ett automatiskt in- och utmatningssystem där plåtmaterialet hämtas från ett hämtaläge med automatisk separering av plåtämnena. Därefter lämnas plåten på det automatiska växlingsbordet, där då cykeln automatisk startar. När plåten är färdigskuren, växlar bordet ut och matning av den skurna plåten sker automatiskt och staplas på pall, samtidigt som ny plåt automatiskt har laddats i maskin. Genereringen av produktionskön sker automatiskt genom inmatning av en eller flera produktionslistor från kontoret, vilket innebär att all produktionsplanering sker direkt mot det aktuella behovet. Vid färdig körning separeras de skurna detaljerna från skelettet manuellt.

Till NU, en fullt automatiserad produktionscell

Och idag när vi på tidningen kommer på besök har man precis installerat och kört igång sin nya helautomatiska produktionscell. Vi återvänder till Björn och får mer fakta;

– Idag ser vi här på Gårö en vidareutveckling i flera steg från 2012, där vi har en ny generation fiberlaser L5 6 kW vilken är den högdynamiska fiberlasern från Salvagnini, nu med 50 micron fiber, vilket är unikt från Salvagnini (andra tillverkare i branschen har minst dubbel skärstråle). Tack vare den tunna strålen är L5 både extremt snabb vid tunna material upp till 2 mm men framför allt energisnål med låg gasförbrukning, vilket

i sig ger en kostnadseffektiv tillverkningsprocess, vilket innebär ökad konkurrenskraftighet. Den har extremt snabba förflyttningar tack vare en ny ”kompass” struktur med en dynamik upp till 5G vid körning av tunnplåt upp till 1,5 – 3 mm, säger Björn.

Den automation som Gårö investerat i är med ett kompakt torn/materiallager LTWS med 10 fack, som är helt integrerat i maskinen och möjliggör en flexibel körning. Tillsammans med Salvagninis patenterade plockutrustningen MCU, för automatisk stapling av de skurna detaljerna med de självprogrammerade plockrobotarna.

Systemet är levererat med den nya optionen ”APM” (”Air Pressure Multiplier”), som är anpassat till befintligt kompressorsystem för att skära med ”Compressed air”, vilket håller ner skärkostnaderna väsentligt, då energimässigt en Fiberlaser har extremt låg energi- och även gaskonsumtion. Vid körning på tunnväggigt material så lite som 10–14 kW/timma

i snitt. Systemet i sig själv kräver ingen annan gas för kylning utan detta sker elektriskt med vår patenterade ”Dry Cooling” teknik.

Vidare har den nya maskinen nya optioner bl.a. ”AVS” och ”SVS2” (”Sheet Vision System”) vilka används att referera detaljer och överblivet material som då kan placeras över hela bordsytan (3000 x 1500 mm), där man då kan lokalisera materialet manuellt med att kort för att manuellt eller automatiskt nesting, för att fylla på plåten med detaljer, på så sätt få en ännu bättre materialutnyttjande (mindre skrotprocent). Vidare är den även utrustad med automatiskt ”nozzle byte”, piercing kontroll m.m , säger Björn Ahlqvist.

– Vi vill även uppmärksamma att nya L5 hanteras med Salvagninis nya mjukvara STREAM för att maximera produktivitet och funktioner som nesting, men också för att förbättra flödet i efterkommande operationer.

Vad är då STREAM?

Den industri vi lever i idag, har förändrats. Flexibilitet och effektivitet är grundläggande krav för att hantera allt mindre seriestorlekar och snabba korta ställtider. Salvagnini har de senaste åren av dessa anledningar utvecklat mjukvarupaketet STREAM som ett svar på detta.

– STREAM är en programmeringssvit som förbättrar reaktiviteten, minskar programmeringskostnaderna, minskar driftsfel och ökar processeffektiviteten, berättar Björn på Salvagnini.

STREAM möjliggör en integrerad hantering på produktionsgolvet med samma interface oavsett teknik (stansning, panelbockning, laserskärning eller kantpressning). Planering-, programmering-, produktion-, ledning-, kontroll- och optimeringsbehov för hela produktionsprocessen tillgodoses från en enda plattform. Dessutom kan STREAM användas för att beräkna kostnaderna för produktionsprocessen även inkluderat uppströms- och nedströms processer om så önskas. Allt enligt Salvagninis vision inom digitalisering och om att skapa den smarta fabriken enligt Industri 4.0.