Besökare och maskinägare till Doosan – Tutaryds Mekaniska AB. (Mer om dem på nästa sida)

Nu var det dags för Duroc Machine Tool med huvudkontor och utställningshall i Vislanda att anordna temadagar för sina kunder. Det handlade främst om att demonstrera de maskinmodeller som man skulle visat och ställt ut på Elmia Produktionsmässor i maj i år men som blev inställt på grund av Covid19-pandemin.

Tidningens redaktör passade på att göra ett besök och få ta del av maskinnyheterna. Från vårt kontor i Varberg tar man sig snabbt och lätt till Småland via Halmstad mot Ljungby och efter Ljungby en ovanligt rak körsträcka på närmare 4 mil, Vislandavägen.

– Ja det måste vara en av de rakaste vägarna i Småland och det beror på har jag hört, att det planerades för en järnväg men att det byggdes en landsväg istället på samma sträckning, säger produktchef Doosan, Michael Håkansson.

Raka vägar, finns också till lyckade maskinaffärer som vi skriver om i flera reportage i tidningarna just nu och som speglar den medvind i sin försäljning som den koreanska maskintillverkaren Doosan har till den svenska verkstadsindustrin och här har generalagenten Duroc Machine Tools svenska division lyckats bra den senaste tiden, så bra att man söker med ljus och lykta efter fler servicetekniker.

– Vi i branschen står alla inför olika utmaningar. Våra kunder söker efter operatörer och produktionstekniker för sin produktion och vi som maskinleverantörer söker efter servicetekniker, säger vd Mikael Högberg och tillägger;

– Här gör vi nu en stor satsning för att frigöra mer resurser inom utbildning, service, support och applikation, det är ett måste idag, kunderna kräver snabb hjälp vid olika behov och då måste vi vara behjälpliga.

– Sydkoreanska Doosan som är en av världens största tillverkare av maskiner för skärande bearbetning, tillverkar ca 17 000 maskiner per år. Europa motsvarar mer än 30% av deras marknad och för att tillgodose behovet har de ständigt 400–600 maskiner på lager i Tyskland för snabb leverans. Detta innebär att vi på Duroc Machine Tool har möjlighet att serva våra kunders behov gällande kort leveranstid. På lagret i Tyskland finns allt från flerfunktionsmaskiner, 5-axliga fleropar till enklare svarvar och fräsar.

Maskindivisionen startade 1976 under namnet Daewoo och 2005 köptes verktygsmaskinsdivisionen av Doosan Machine Tool. Här kan nämnas att det var det lilla företaget som köpte det stora. Daewoo`s division för verktygsmaskiner var vid tillfället 10 ggr större än sin köpare Doosan. Hur kunde det gå till, jo Doosan sålde av en stor bryggeriverksamhet i Korea och valde att investera och expandera inom verktygsmaskinstillverkning. Man hette Doosan Daewoo under några år för att sedan släppa namnet Daewoo och som alla vet, så heter man nu enbart Doosan. Sedan dess har företaget utvecklats till en av de snabbast växande maskintillverkarna i världen.

– I företagets produktprogram återfinns också det välkända varumärket Puma som betecknar namnet för alla modeller av svarvar som Doosan tillverkar och nu också sedan början av 2019 så återfinns kattdjuret på företagets nya logotyp. Idag på temadagarna skall vi lära känna Puma svarven modell TT 1300 SYY och Puma svarven modell 2600SY II lite bättre för tidningens läsare längre fram i reportaget, säger Michael Håkansson.

I dessa tider med återhämtning från pandemin behöver branschen komma igång igen med de mänskliga möten som ofta krävs när maskinteknik/produktivitet är på agendan mellan tekniker.

Vi på tidningsredaktionen märker nu under kommande höstmånader en ökad optimism i den konjunkturkänsliga verkstadsindustrin, ljuset i tunneln har blivit allt starkare. Förutsättningar finns för en efterlängtad ekonomisk återhämtning.

Automation och 5-axlig teknik

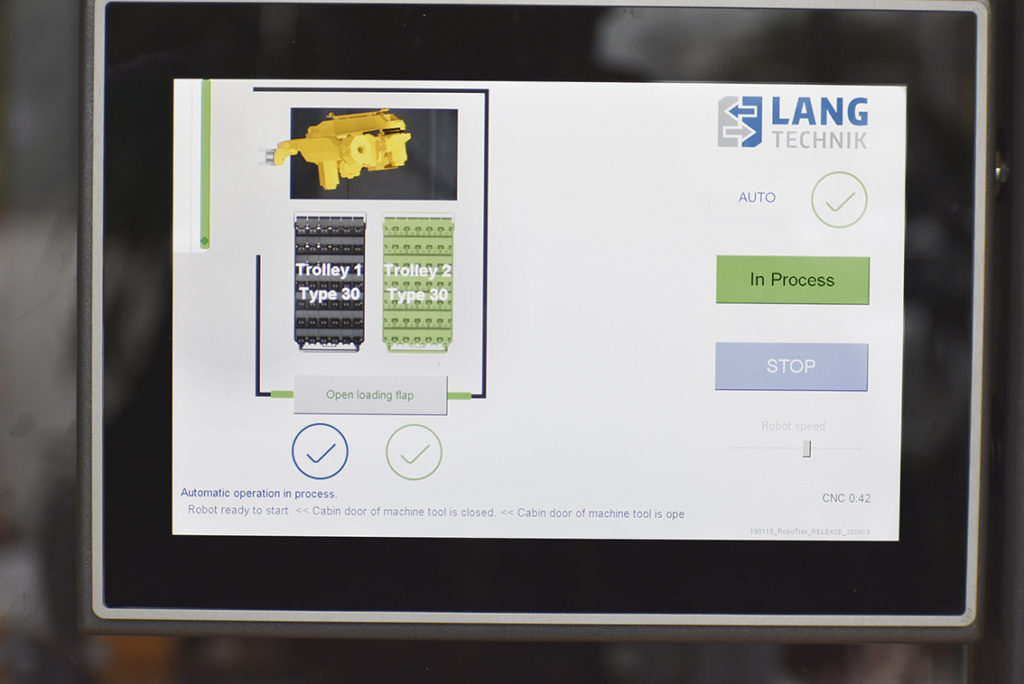

Vi går ”raka vägen” ut i demonstrationshallen på Duroc TechCenter och får guidning av produktchef Michael Håkansson. Första maskinmodellen med vårt fokus blir Doosan DVF 5000 utrustad med Lang Robo-Trex 52 automationssystem.

– Det här är första gången maskinen visas på en utställning i Sverige och här framför oss har vi en vertikal bearbetningsmaskin, den minsta 5-axliga maskinen i Doosan´s nya DVF serie.

– Maskinen har en BT40 BigPlus spindel och 12 000 varv/min som standard. Och ett arbetsbord på Ø 500 mm. Verktygsmagasin med 60 platser tillsammans med mätprobe, verktygsinmätning/brottskontroll av verktygen och en automatisk sidodörr gör den väl anpassad för automation. Fanuc kan styra maskinen fullt 5-axligt simultant, men även Heidenhain och Siemens styrsystem är valbart för maskintypen.

– Till detta har vi på vår utställning integrerat robotiklösningen LANG Robo-Trex 52 som lämpar sig mycket bra för automatisering av småserietillverkning av olika detaljer. Dess kompakta mått ger i detta fall två vagnar med 30 skruvstycken på varje vagn, två dockningsstationer, vilket då ger max 60 skruvstycken, anpassade för skruvstycken LANG Macro-Grip, vilka roboten som klarar vikter upp till 40 kg med enkelhet plockar i och ur maskinen.

– En stor fördel med LANG automationen är dess enkelhet, ingen robotprogrammering krävs då man endast med en M-kod styr när roboten ska hämta och lämna ett skruvstycke i maskinen, därav behöver man heller varken robotinterface eller luft/hydraulik genom maskinens arbetsbord.

– När roboten går fram och dockar mot dockningsstation och nollpunktsystem i maskinen, så kopplas luft från roboten och skruvstycket kan låsas upp för att sedan lämna och sätta in nästa palett.

Paletten som sitter i maskinen är helt mekanisk, roboten placerar skruvstycket i nollpunktssystemet, och stänger sedan låsvredet / armen med robotens gripdon. Därav behövs ingen luft, eller hydraulik alls. Det enda man gör från maskinens sida är att den kallar på roboten vid laddning och plundring.

– En riktigt bra ergonomisk lösning för maskinoperatören då laddning och plundring av maskinen automatiseras från sidan av maskinen vilket innebär att du fortfarande har full tillgänglighet framifrån. Och här har DOOSAN i sin nya modell DVF 5000, gjort en konstruktion på sin 5-axliga maskin, där man flyttat vaggan så att man kan ladda från sidan. Här har man alltså vänt på det för att det är en stor efterfrågan på automation till 5-axliga maskiner, säger Michael Håkansson.

Intill maskincellen ser vi ett välbekant ansikte. Det är Bengt Gustafsson, ägare till Tutaryds Mekaniska Verkstad tillsammans med två av hans medarbetare.

-–Vi är stamkunder till Duroc och har köpt flera maskiner från Doosan de senaste åren. För att få upp vår produktivitet behöver man förnya sin maskinpark i en ständig process. Vår senaste investering är en 5-axlig Doosan DVF 5000 med integrerad automation från Lang. Precis som den maskinen bakom oss men med en annan automationslösning och som ni på tidningen skrev om så bra i er marsutgåva 2019, säger Bengt Gustafsson.

Tutaryds Mekaniska har gått den raka vägen till bättre lönsamhet och jämnare kvalitet. Att tillföra automationslösningar ger mindre verkstäder nya möjligheter för effektiv tillverkning.

Vi får en kommentar från ansvarige Anders Svensson på Duroc verktygsavdelning-Tooling som känner Langs produkter väl.

– Den tyska tillverkaren av fast- och uppspänningsprodukter LANG är en av våra mest innovativa leverantörer med många kluriga lösningar med allt från enkla till avancerade skruvstycken, nollpunktsystem och specialbackar till prisvärd automatisering och effektivisering av din produktion.

En viktig milstolpe för företaget var introduktionen av den första egna produkten 1997: Vario-Tec pin-systemet. Hårt arbete och uppfinningsrik talang var avgörande för ytterligare produktutvecklingar under de följande åren, som Präge-Fix, Makro-Grip, Quick-Point-nollpunktsystem och Clean-Tec rengöringsfläkt. Idag har företaget cirka 70 anställda och är erkänt som en av de ledande tillverkarna inom sitt område. Varje månad levereras tusentals uppspänningssystem till kunder över hela världen och hjälper dem att öka sin produktionseffektivitet.

På temadagarna presenterades det nya styrsystemet från Fanuc 0i Plus iHMI som står för Intelligent Human Machine Interface.

– FANUC iHMI, eller intelligent Human Machine Interface, ger ett enklare, mer effektivt och intuitivt sätt att interagera med FANUC-serierna 30i / 31i / 32i / 0i. IHMI har ett snyggt nytt grafiskt utseende med pekskärm och en mycket enkel navigering. Den innehåller också en uppsättning nya funktioner som är utformade för att öka användarvänligheten, förbättra driftseffektiviteten och ge mer kontroll över hanteringen. Detta är en option, där Fanuc plus ligger i botten. Det gör att man kan växla mellan två olika. Så det passar både den erfarne men även nybörjaren, förklarar Mattias Stribrand applikationstekniker.

Vad man också vill visa på temadagarna var det nya styrsystemet Fanuc Plus som har följande förbättringar och nya lösningar.

– Alla nya maskiner som vi säljer med Fanuc styrning kommer att levereras med Plus som standard. Det stora som hänt, till synes är att vi fått ett nytt mörkt tema, menyerna är väldigt likt det äldre Fanuc 0i som man känner igen sig i. Men man har lagt mest fokus på att förbättra läshastigheterna i program hanteringen under drift, men även ytkvaliten på detaljerna kommer bli bättre just på grund av att processorerna klarar av att läsa programmen fortare och framförallt mera exakt, informerar Mattias Stribrand.

Vi tar raka vägen ut till demohallen igen och till nästa maskin som är en Doosan PUMA TT1300 SYY som det är premiär för i Sverige.

– TT betyder dubbla revolvrar och S står för subspindel och YY = dubbla y-axlar. En ny serie multifunktionssvarvar för bearbetning från stång. Maskin och inbyggd teknik skall attrahera verkstäder som behöver automatiserad, avancerad svarvning med färdiga detaljer i en uppspänning, berättar Michael Håkansson.

Svenska verkstäder står idag inför flera utmaningar och det gäller att investera i ny teknik som ger en snabbare tillverkningsprocess. Helt nya former och komplexitet på detaljer betyder också att man måste tänka till och tänka på, att implementera nya metoder och ny teknik för att kunna tillverka morgondagens produkter.

Vi går vidare till nästa maskin Doosan DNM 5700, en traditionell 3-axlig fleroperationsmaskin som med fördel kan automatiseras med LANG Robo- Trex systemet, säger Michael Håkansson och fortsätter;

– DNM-serien är baserad på maskiner med rullstyrningar (linjärstyrningar av rulltyp). Doosan har både maskiner baserade på rullstyrningar och gejdstyrningar. De gejdstyrda maskinerna kommer från Mynx-serien. DNM serien omfattar hela 16 olika modeller med X-rörelser mellan 800 – 2160 mm. Spindelvarv upp till 20 000 r/min för maskiner med 40 BigPlus kona, naturligtvis finns många av modellerna också med 50 BigPlus kona för ytterligare stabilitet. Vad gäller styrsystem kan kunden välja mellan Fanuc, Siemens eller Heidenhain.

– Och avslutningsvis kan vi säga att maskinmodellen i DNM-serien är en riktig arbetshäst som ger maskinägaren en pålitlig produktion och den passar alla typer av mekaniska verkstäder som har fräsning på programmet, upplyser Michael Håkansson.

Sista utställningsmaskinen är en PUMA 2600 SY II, utrustad med ett LNS stångmagasin Quick Load Servo 80.

– Puma 2600 SY II är en uppdaterad modell av en riktig storsäljare från Doosan. Maskinen har ett förbättrat slidsystem i X- och Y rörelserna för att ytterligare förbättra stabiliteten. 12-läges revolver med 24 index läge samt BMT65P verktygsfäste är standard på denna modell. De drivna verktygen är på hela 7.5 kW. Stångkapaciteten är också uppgraderad till ø 81 mm som standard. Vad gäller styrsystem kan kunden välja mellan Fanuc eller Siemens.

– Som sagt, maskinmodellen är en riktig storsäljare i Sverige. Råämne matas från stång och maskinen är utrustad med detaljhämtare och utbana för färdiga detaljer. En automationslösning som bär raka vägen till hög produktivitet för en rimlig kostnad, sa Michael.

En av de större utmaningarna vid olika typer av skärande bearbetning, oavsett material, är att få spånkontroll. För när man bearbetar kan det mesta hända som inte ska hända men det finns olika botemedel.

För spånproblem kan försämra produktionens effektivitet, sänka komponenternas kvalitet och skada verktygen. Att hitta verktygslösningar som är särskilt utvecklade för att minimera spånproblem kan vara optimerade geometrier och spånbrytare, invändig skärvätsketillförsel och förstås en riktigt bra CAM-lösning.

Doosan har utvecklat CBS, Chip Breaking Solution för att ändra spånans form vid ingrepp så man slipper det negativt berömda ”skatboet -trassel”, speciellt i svårbearbetade material som t.ex plast, som vi ser på bilden.

CBS demonstrerades på temadagarna och applikationstekniker Mattias Stribrand på Duroc berättar;

– CBS funktionen fungerar så här. Detta är en option man kan köpa till vissa svarvar och fungerar endast på linjärstyrda maskiner på grund av att det är snabba och exakta rörelser som är grunden till denna options funktion.

– Vad som sker när denna option aktiveras är att skäret pulserar framåt enligt angivna värden som kunden anger i sin programkod. Man kan kort säga att man talar om hur ofta och hur mycket skäret ska backa per varv. Med dessa två parametrar som faktiskt är ganska enkla medel, så kan man styra hur långa spånor man vill ha vid bearbetning utav material som är svåra att få spånbrytning på. Fungerar i både linjära rörelser, konor samt på sfärer, förklarade Mattias Stribrand.

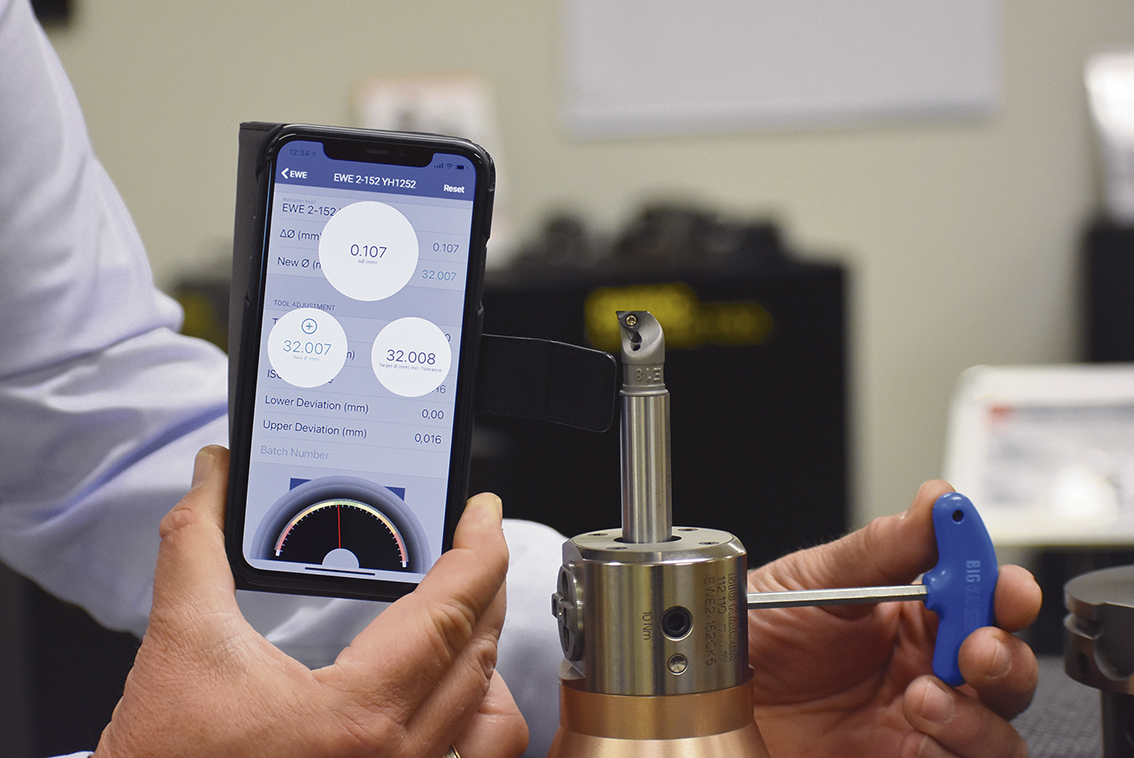

Raka vägen för oss till verktygsutställningen för ett möte med ansvarige Anders Svensson. Vi får se ett urval av intressanta verktygslösningar från ledande tillverkare.

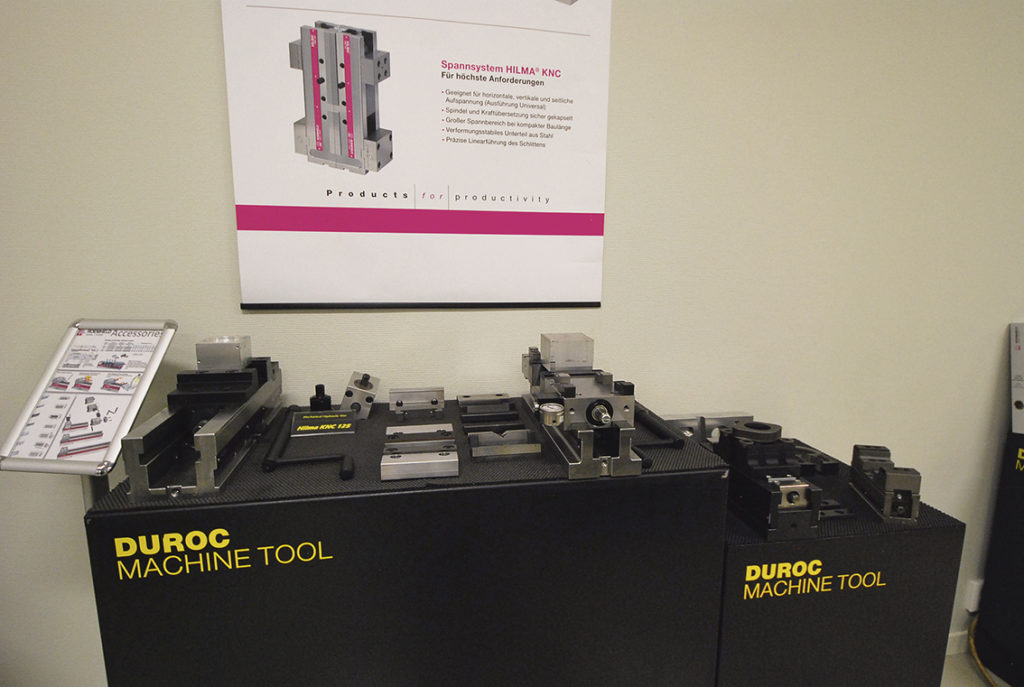

– ROEMHELD bildar tillsammans med specialisterna i fastspänningsteknik HILMA och STARK en grupp av företag som erbjuder ett omfattande sortiment inom området fastspänningsteknik för produktionsteknik.

Produktsortimentet kompletteras med många hydrauliska element för allmän industriell användning samt komponenter och system för montering och drivteknik.

– ROEMHELD-koncernen omfattar cirka 510 anställda med en årlig omsättning på ungefär. 105 miljoner euro. Förutom det mest omfattande utbudet av katalogelement och system, tillgängliga i fastspänningsteknik, utvecklar, designar, tillverkar och levererar man kundspecifika lösningar i samarbete med sina kunder.

Var och en av dessa företag ses som en av de ledande i sitt produktområde.

– Römheld som då har en mer än 300 årig historia – statade redan 1707 som gjuteri.

Här är det största produktområdet hydrauliska komponenter för i fösta hand fixturbyggnad, men även drivteknologi och montering, man har också pneumatiska komponenter. De senaste åren har man också utvecklat fler och fler elektriska komponenter som då också är direkt anpassade för Industri 4.0

Hilma som redan 1949 lanserade sitt patenterade ”Hilma Hydraulic Clamp” som då är grunden till alla varianter av skruvstycken i mekaniskt och hydrauliskt utförande, man har i standardprogrammet allt från små centrerande till varianter som spänner detaljer större än 1m. här finns då även lösningar för att spänna upp flera detaljer samtidigt både vertikalt eller horisontalt, då som 3 alternativt 4 sidiga kuber.

Alla varianter av backar gör att skruvstyckena kan fungera som ett fixtursystem!

Stark grundades 1977, med focus på verktyg och maskinbearbetning. – 1988 lanserade Stark Världens första nollpunktsystem, säger Anders och idag är man en av de ledande inom detta område och har vidareutvecklat ett antal olika system under årens lopp.

– Har idag mekaniska, pneumatiska, hydrauliska och *elektriska system i många olika storlekar, idag 10 olika system. Man har i princip lösningar för alla typer av bearbetning i fleroperationsmaskiner och svarvar, men även för svetsning och montage. Används både för byte av fixturer men även för direkt spänning av detaljer ex

i fordonsindustrin, där man levererat många lösningar för tillverkning av motorblock och toppar mm. Ett nytt område där man också använder dessa lösningar är i additiv tillverkningsteknologi ”3D Printing”

*speciellt anpassade för Industri 4.0

FORKARDT, en av de ledande tillverkarna av hållande maskinverktyg för i första hand svarvar.

– Har ett imponerande program med bland annat handspännchuckar och kraftspännchuckar, liksom spänndornar. Deras innovativa nivå är mycket hög och namnet Forkardt förknippas i första hand med olika specialkonstruktioner, såsom centrifugalkraftsutjämning och tvångsloppssmörjning på kraftspännchuckar (QLC). Som då också finns i en mängd olika utföranden, detta för att ge kunderna allra högsta produktivitet och processäkerhet. Då även för automationsceller, här har man även gjort lösningar där roboten sköter byte av backar i chucken, då det är dags för detaljbyte.

– Från den högprecisa handspännchucken F+ utvecklades också den mycket populära FNC kraftspännchucken med snabbväxelbackar, med mycket god repetitionsnoggrannhet.

Dom utvecklade också den första serietillverkade indexerande chucken, liksom de första spännkraftsmätanordningarna för svarvchuckar.

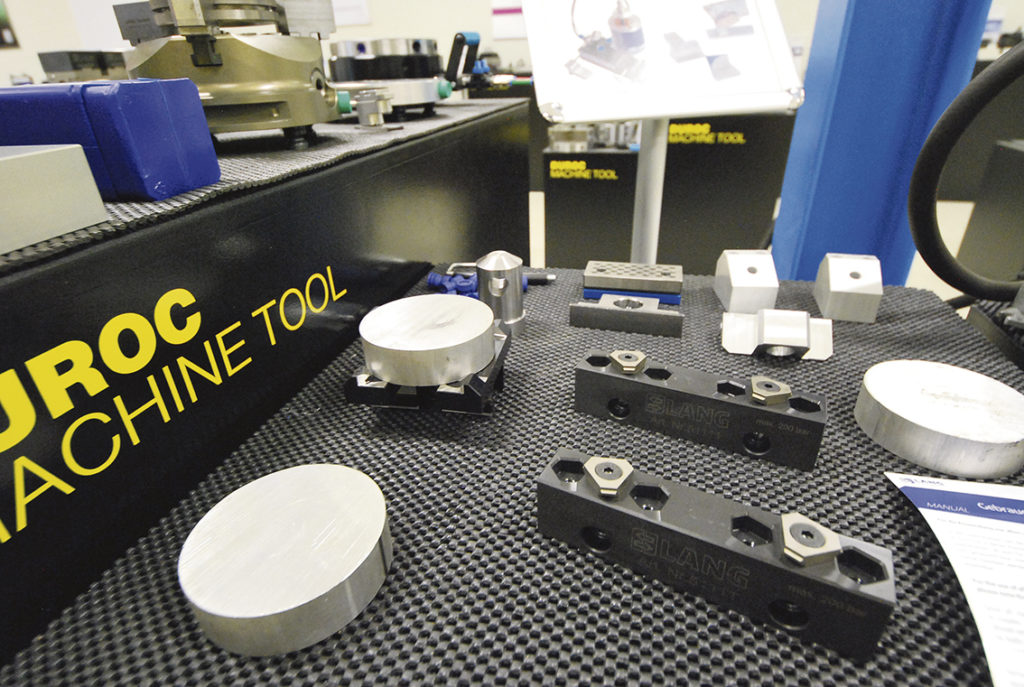

Vi får en också kommentar från ansvarige Anders Svensson på Duroc verktygsavdelning-Tooling om Langs produkter.

– Den tyska tillverkaren av fast- och uppspänningsprodukter Lang är en av våra mest innovativa leverantörer med många kluriga lösningar med allt från nollpunktsystem och skruvstycken speciellt anpassade för 5-axelbearbetning! Dessa skruvstycken har man steg för steg utvecklat så att man idag har många olika standarbackar som ger oss otaliga möjligheter att spänna upp de mest komplicerade detaljer, både i första och andra tempot.

– Dessa produkter är ju också grunden till Langs prisvärda automatiseringsutrustningar, som idag finns i två olika storlekar RoboTrex 52 upp till detaljvikter på 12 kg och RoboTrex 96 som klarar upp till max 30 kg i standardutförande, kan fås med större robot som då klara ända upp till 50 kg.

– RoboTrex systemen är ju i sin konstruktion väldigt enkel att anpassa till både nya och redan befintliga maskiner, då man ju inte behöver robotinterface, luft eller hydraulik i maskinen för att dom skall fungera. I dagsläget finns det möjlighet att köra helt utan pneumatik på den mindre varianten RT52 då roboten i detta fall sköter både öppning och stängning av nollpunktsplattan i maskinen. Kan också som redan nämnt skötas pneumatiskt där roboten helt sköter detta själv, men om man redan har en maskin som är utrustad med pneumatik genom bordet så kan vi även använda denna.

Med alla dessa möjligheter klarar vi då också tunnväggiga och formkänsliga detaljer. Behövs det så kan vi även hjälpa kunderna med specialbackar.

– För det större systemet RT96 är det alltid manövrerat via pneumatik, på det ena eller andra sättet. Båda systemen kan väljas med plats för 2 respektive 4 vagnar detta innebär att man kan ladda upp till max 168 paletter för RT52 och max 64 paletter för RT96 systemet, åt gången.

Att det sedan också är väldigt enkelt att hantera utrustningarna gör ju saken ännu bättre, kunderna är igång och kör direkt efter färdig installation, räcker med en kort genomgång.

Kort och koncist kan vi med Langs lösningar lova en effektivisering av din produktion, både vad gäller standard och specialdetaljer, i små eller stora serier.

Lang grundades 1982 som legotillverkare

En viktig milstolpe för företaget var introduktionen av den första egna produkten 1997: Vario-Tec pin-systemet. Hårt arbete och uppfinningsrik talang var avgörande för ytterligare produktutvecklingar under de följande åren, som Präge-Fix, Makro-Grip, Quick-Point-nollpunktsystem och Clean-Tec rengöringsfläkt. Idag har företaget cirka 70 anställda och är erkänt som en av de ledande tillverkarna inom sitt område. Varje månad levereras tusentals uppspänningssystem till kunder över hela världen och hjälper dem att öka sin produktionseffektivitet. Lang har till dags dato levererat över 600 automationssystem i Världen, avslutar Anders Svensson.

Vi får en pratstund med vd Mikael Högberg där vi diskuterar dagens situation och hur den påverkar framtidens maskinhandel.

När kom du in i branschen i slutet 2018, i en högkonjunktur, vad var förutsättningarna då och hur ser det ut idag?

– Den stora skillnaden är framförallt att det idag är mycket svårare att komma ut till kunderna pga. Corona pandemin och de restriktioner som finns hos våra kunder. Utifrån de förutsättningarna har vi varit tvungna att möta kunden på andra sätt såsom Teams möte, utomhusmöte, telefon etc. I och med att Elmia och övriga mässor ställdes in gick vi miste om att träffa många av våra kunder vilket lett till att vi nu istället anordnar våra Temadagar. Även om marknaden har minskat så säljs det fortfarande en hel del maskiner och man får vara proaktiv och kreativ i dessa tider.

Hur positionerar sig Duroc med sina produkter på en mycket konkurrensutsatt svensk marknad?

– Vi vill erbjuda det kunden efterfrågar och då vi har runt 400 olika modeller att tillgå i vårt sortiment av maskiner från både Doosan och FPT har vi den möjligheten. Det tillsammans med vårt utbud inom skärande och hållande verktyg kan vi ta fram kompletta lösningar till våra kunder inklusive automation. Utifrån dessa förutsättningar har vi en bra position på marknaden för att växa ytterligare.

Hur ser en arbetsvecka ut för dig i ditt vd arbete?

– Man kan väl på ett enkelt sätt säga att ingen vecka är den andra lik men mycket av tiden går åt till att stötta mina säljare och service. Det är också viktigt att man blickar framåt och inte bara agerar i nuet.

Var ligger största fokus just nu?

– Mitt fokus ligger på att fortsätta utveckla bolaget och bygga vidare på det som vi har påbörjat inom service och försäljning. Vi har idag en stabil grund att stå på och en stabil ekonomi. I närtid är naturligtvis försäljningen i fokus mycket tack vare pandemin och att mycket stod stilla i våras.

Det blir allt viktigare med support och service, hur jobbar ni med den biten och hur fördelar ni era resurser?

– Framförallt så fokuserar vi på kunden och att se till att vi hela tiden håller hen uppdaterad. Det viktigaste för oss är att få igång maskinen så snabbt som möjligt för att minska stilleståndet för kunden. Strategin är att växa vår serviceavdelning med både tekniker och applikation då det är en förutsättning att vi kan erbjuda en bra service till våra kunder om vi ska lyckas sälja maskiner. Vi kan idag erbjuda våra kunder utbildning till sina operatörer i vår utbildningslokal här i Vislanda och det är en del i att försöka överbrygga problemet man idag har med nyrekrytering.

Vad är framtidens utmaningar för er och era kunder?

– Återväxten inom industrin är en utmaning för oss alla. Idag är det svårt att hitta ny personal då många unga har en felaktig bild av industrin och på så sätt väljer bort dessa yrken. En annan utmaning i industrin är naturligtvis att vara konkurrenskraftig mot företag

i andra länder och detta leder till att vi allt mer behöver automatisera tillverkningsprocesserna.

Raka vägen till Älmhult

På dagens schema ingår även ett företagsbesök på eftermiddagen så jag och Michael ”smiter iväg” till verkstadsföretaget Alfing som köpt sin första fleroperationsmaskin av Duroc. Det handlar om en stor Doosan VCF 850 LSR II med styrsystem Fanuc 31i-B5. Med ett bord på 3 000 mm x 850 mm kan man köra stora detaljer plus att man kan köra 5-axliga detaljer upp till en meter i diameter då maskinen också är utrustad med ett inbyggt rundbord. Maskinen har en spindeleffekt på 22kW och spindelvarvtal på

12 000 rpm.

– Med vår nya bäddfräs kan vi hantera och bearbeta större arbetsstycken. Det innebär att vi numera också kan erbjuda legobearbetning av stora svetsade detaljer, vilket vi inte har kunnat göra tidigare. Det gör också att vi blir mer självförsörjande på detaljer till vår egen produkt Terris skogsmaskiner, säger vd Claes-Göran Claeson.

Trots ovissa tider, så fortsätter Alfing framåt

Alfing Produktion går bra, orderingången på legotillverkningen är tillfredsställande, trots coronavirusets framfart. Med andra ord har 2020 fortsatt på precis samma spår som 2019. Verkstadsföretaget har tre ben att stå på och vad man nu väntar på är att det skall vända inom skogsindustrin och att länder skall öppna upp så försäljningen kommer igång på allvar då man har siktet inställt på att öka produktionstakten.

– Vi har stora förhoppningar att öka takten i vår skogsmaskinstillverkning men försäljningen har blivit lidande av att alla internationella mässor och event är inställda, vi når inte maskinköparen på samma sätt globalt sett, säger Hans Johansson ägare till företaget.

– Grunden till maskinaffären handlar om att vi vill ha bättre kontroll över vår skärande bearbetning. Ser vi tillbaka så är vi ett företag med två verkstäder (21 000 kvm) med plåtbearbetningsmaskiner, rörlaser, planlaser, kantpressar, svets, pulverlackering och montering.

– Vad vi sett under senare år är att vi får fler och fler förfrågningar på att förädla plåten. Det handlar om att borra, gänga eller/och fräsa, framförallt inom vår legoverksamhet och inte bara skuret material. Vi investerade i två mindre fleroperationsmaskiner för ett par år sedan och nu känner vi oss redo och tar ett stort steg att bli mer självförsörjande på den skärande bearbetningen.

– Vi kommer fortsätta att tillverka detaljer extern men då handlar det om svarvning, säger Hans Johansson.

Många företag gör ekonomiska kalkyler när man skall göra en större investering och det är bra. På Alfings tänker hans Johansson också på det men mycket som styr är magkänslan, helt enkelt.

– Jag har aldrig köpt en maskin för ett jobb utan det gäller att ligga steget före och investera först och sedan kommer förhoppningsvis jobben. Har man en ny maskin så kan man marknadsföra det till sina kunder. Men som du vet så har vi också egna produkter så ett visst grundbehov finna alltid från början, förklarar Hans Johansson.

– Vi tittade på flera olika fabrikat och gjorde flera referensbesök. Vi ringde runt till Doosan kunder och fann att de var nöjda maskinägare, säger Claes-Göran Claeson och fortsätter;

– Maskinen installerades och vi körde igång med jobb förra torsdagen v.37 så det här är helt nytt för oss och våra maskinoperatörer. Detaljerna som vi kör just idag är för våra Terris skogsmaskiner och är boggie armar som det går fyra på varje skogsmaskin.

Och vi kan nämna att Alfing köpte fyra olika verktygspaket från Duroc som man fasar in allt eftersom.

– Det känns mycket bra för det är en djungel därute av olika verktyg och lösningar och vi som är nya i den skärande bearbetningens värld uppskattar att få vägledning i våra verktygsval både när det gäller uppspänning och skärande verktyg, säger Hans Johansson.

– Så det känns jättebra nu när vi har maskinen på plats. Vad som är extra positivt är att våra maskinoperatörer visar ett stort engagemang och intresse. De är jätteduktiga måste jag säga och vi tar nu den raka vägen att bli allt mer kompletta i vår maskinpark. Med vår lyckade maskininvestering och möter upp vårt och kundernas framtida behov av komponenter och detaljer, avslutar Hans Johansson. Vi på redaktionen känner att det finns mycket, mycket mer att skriva om hos Alfing i Älmhult och vi bokade in ett besök i slutet på januari 2021 för att få en mycket större helhetsbild över verksamheten och kanske fler maskininvesteringar, vem vet.