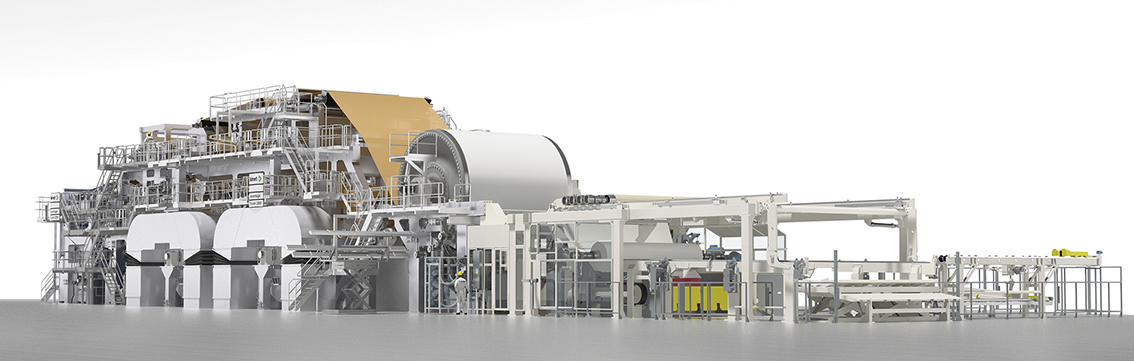

En pappersmaskin är enormt stor, här ser vi en modell DTC som är c:a 40 meter lång och närmare 6 meter bred. På bilden ser vi i mitten på maskinen var Yankee cylindern sitter.

Vi tar oss till Karlstad där man har en produktionsenhet som utvecklar, tillverkar, levererar och installerar mjukpappersmaskiner där bland annat Yankee cylindrar ingår. Här har man tillverkat cylindrar på KMW som företaget hette på den tiden sedan 1895 så erfarenhet och kompetens sitter i väggarna. En pappersmaskin kan delas upp i fyra delar; formeringsparti, pressparti, torkparti och upprullning. Den mest energikrävande delen i en pappersmaskin är torkpartiet och här sker torkning över en yankee cylinder där mättad ånga inne i cylindern kondenserar och överför värme till pappret, alltså värmer cylindern inifrån med ånga vid övertryck och bildat kondensat avleds kontinuerligt. Samtidigt blåser varmluft från yankee kåpan på ovansidan av pappret.

Traditionellt tillverkas Yankee cylindrar i gjutjärn men under senare år tillverkar Valmet även Yankee cylindrar i stål vilket ledde till att Produktionsteknikern Stefan Magnusson på Valmet fick en utmaning när det gällde bearbetning, dessvärre är stål svårbearbetat samt under uppstartsperioden tillkommer stora svårigheter att bearbeta materialet med stickstål. Spånbrytningen fungerade inte optimalt, det tog alldeles för lång tid att tillverka cylindern med vedertagen teknik. Det var dags att kontakta verktygsleverantörer på marknaden för att hitta en lösning på problemet.

– Här på Yankee Workshop har vi en av Europas största karusellsvarvar som gör jobbet tillsammans med två arborrverk och en axelsvarv. Så här på verkstaden gör vi cylindrarna till pappersmaskinerna och då vi pratar riktigt stora komponenter, upp till storlek 5, 5 meter i diameter och 6,2 meters längd på cylinder, säger Stefan Magnusson som sedan två månader tillbaka är ansvarig för maskinverkstaden.

Som sagts så var det dags att hitta en lösning på problemen med att svarva spåren i stål.

– Jag kontaktade flera av de ledande verktygsleverantörerna på den svenska marknaden och vi gick igenom deras sortiment av stickplattor men inget fungerade. Vi provade standardsortiment samt specialslipade skär för att kunna bryta spånor på ett effektivt sätt men inget fungerade. Vi testade i många timmar under 6 månader med att sticka med varierande fabrikat och skärsorter i olika verktygslösningar och det blev mer och mer frustrerande och framförallt stressigt.

Kvällen innan den första cylindern i stål skulle tillverkas kom idén att testa programmera en halvcirkel i CAM, så stickhålet rörde sig fram och tillbaka, då bröt det fint. Så Stefan tillsammans med hans medarbetare hade nu hittat ett sätt men det var en form av ”egen” dynamisk svarvning så man berättade och konsulterade flera leverantörer om hur man hade gjort, naturligtvis på ett högst amatörmässigt sätt men det funkade. Nu gällde det att hitta en ”riktig” lösning på problemen med spånbrytningen.

– Vi har under en längre tid samarbetat med Seco Tools och Mattias Berg som är försäljningsingenjör i regionen, när det handlat om olika skärande verktyg och fastspänning. Och det blev naturligt att vi kopplade in honom i vårt projekt, säger Stefan Magnusson.

– I detta fallet är det ett helt enkelt ett stickverktyg som man använder men på ett modernt sätt. Vi har ett mycket bra standardsortiment med spånbrytare och utförandet på stickstålet som lämpar sig för bearbetningssättet, säger Mattias Berg på Seco Tools.

Här har vi ett exempel på hur komplex skärande bearbetning kan vara och beroende på material, form och teknik så gäller det att hitta nya moderna sätt att angripa problemen som uppstår. Idag måste allt också hålla en tidsplan samt en kvalitet för att man framgångsrikt skall kunna tillverka i Sverige som är ett högkostnadsland och är i en situation där man är konkurrensutsatt från många håll. Det är här industrins experter på skärande bearbetning intar sin position som problemlösare tillsammans med teknikerna och operatörerna ute i produktionen.

Ett problem får inte bli permanent utan det

gäller att vara lyhörd och ibland tänka utanför boxen. I detta fallet med hur

man tillslut hittade en lösning så handlade det också om en CAM lösning från

Edgecam där Johan Sjölund på Edge Technology blandade sig

i leken och såg att deras Waveform borde vara rätt programlösning och där man

tillsammans med Seco Tools hittade rätt.

Lösningen fanns på plats för man har programmerat i Edgecam under många år på Valmet i Karlstad men inte använt Waveform tidigare utan använt andra moduler i det breda CAM-systemet som mjukvaran erbjuder.

– Så hjälpen att lösa problemet är egentligen bearbetningsmetoden i CAM mjukvaran där Edgecam skapade verktygsbanorna för att undvika spånproblemen, säger Mattias Berg på Seco Tools men Johan Sjölund menar att det handlade också i högsta grad om verktygen från Seco Tools.

– Seco Tools har verktyg som har en spånbrytare som agerar över hela skärkantsväggen och det är inte normalt. Ni har ett produktsortiment där man kan jobba över hela eggen på skärverktyget med samma resultat. Här har vi tillsammans med Valmet nu framtids säkrat bearbetningsmetoden genom att standardisera processen.

– Först vill jag säga att verktygen när det gäller skärhastigheten är helt outstanding, som vi kör så finns det inget annat fabrikat som kommer i närheten där har det stannat på 180 skärmeter per minut, säger Stefan Magnusson och tillägger;

– Vi kör så fort vi kan, så fort som det går med karusellsvarven och vi kan komma upp i 270 skärmeter per minut i stål, vilket är bra.

Om vi kommer in med fokus på Waveform i Edgecam, vad handlar det om? Vi frågar Johan Sjölund på Edge Technology.

– Att hantera de dynamiska krafterna mellan traditionella bearbetningsmetoder och nyutveckling.

– Dynamiska bearbetningsmetoder inom skärande bearbetning används inom fräsning. Nu finns tekniken även inom svarvning där Edgecam har utvecklat mjukvara inom vad man kallar Waveform. Funktionen är framtagen för bearbetning med runda skärplattor

hårda eller mjuka material. Den kontrollerar ingrepps vinkeln på verktyget och den dynamiska rörelsen gör att verktygsingreppet och rörelsen är konstant medan ingreppsdelen flyttas, vilket ökar både hastigheten och livslängden på verktyget. Och tillsammans med skärverktyg med optimala spånbrytare så slipper man spånproblem, vilket ju var fallet här på Valmet.

– Alla som använder Edgecam för svarvning möter en helt ny funktionalitet inom spårstickning. I cykeln för finspårstickning kan kunderna nu spara tid i bearbetningen genom att använda det vi kallar ”Pre-Finish Plunge”. Denna funktion innebär att Edgecam inleder cykeln med att utföra en spårstickning i centrum av spåret. Då detta skär tar bort det mesta av ett spår kan finskäret av spåret bearbeta spåret klart och därmed har behovet för en separat grovbearbetning eliminerats. All ovanstående teknik ingår i en standardlösning från oss på Edge Technology AB.

Vad är hemligheten bakom, om vi börjar med Seco Tools och verktyget?

– Det handlar givetvis om flera saker. Seco har under en längre tid levererat högpresterande vändskär av hårdmetall och PCBN till branscher som tillverkar precisionskomponenter

– Seco MDT (Multi Directional Turning) består av hållare och vändskär för utvändig och invändig radiell samt axiell spårstickning/spårsvarvning. Seco MDT har ett unikt fastspänningssystem- Secoloc ™. Ovansidan på skäret är V-format och undersidan har en räfflad kontaktyta mellan skär och hållare som ger en stabil fastspänning och hög precision, repeterbarhet, produktivitet samt ytfinhet.

– Vidare så när det gäller spårstickning rekommenderar vi kylvatten, men om detta inte är möjligt så är minimalsmörjning där en liten mängd olja och luft kommer in i spåret, att föredra framför torrbearbetning. Särskilt i djupa spår med hög precision som här på Valmet. Ofta är också Jetstream på verktygen att rekommendera rent allmänt, då skärvätskestrålarna kommer åt skäreggen även i djupa spår vilket medför högre tillförlitlighet och produktivitet vid spår- och avstickning eftersom man får en säkrare spånavgång. För det gäller med alla medel att lösa problem med långa svårhanterliga spånor som ofta förstör ytor och verktyg, säger Mattias Berg på Seco Tools.

– Det bästa med kombinationen av våra verktyg och Waveform är att man får spånkontroll. Spårstickning är ett problem med spånklämning och långa spånor och det var exakt vad Valmet hade problem med. Med Waveform svarvning får man spånkontroll och man får inte de långa spånorna, metoden fördelar ut slitaget på hela skäret så man erhåller längre verktygslivslängd. Man kan säga att från att det inte går alls så går det väldigt bra, en enorm skillnad med denna metod som är universell vill jag säga, menar Mikael Sjöström på Seco Tools och tillägger att han ofta är i kontakt med kunder som har problem med sin spårstickning och hjälper dem med verktygsbanor i Edgecam.

– För att metoden skall fungera tillfredsställande är det ingen nackdel att ha bra skär och hållare. Här kommer Seco MDT in som både finns som fasta och modulära. Den unika Secoloc ™ -fastspänningen ger bästa möjliga stabilitet och säkerhet. Lämpliga applikationer är svarvning av detaljer med varierande diametrar, komplicerade profiler och spår. Den unika fastspänningsmetoden Secoloc ™ har en V-formad klamp på ovansidan samt en räfflad kontaktyta mellan skärets undersida och hållare, så skäret sitter stabilt och minimerar vibrationer, säger Seco Tools Mikael Sjöström vidare.

– Här måste vi givetvis fortsätta att vara produktiva och här har nu våra samarbetspartners Seco Tools och Edge Technology gett oss förutsättningar att bli konkurrenskraftiga på marknaden, för vi trimmar processen varje ny cylinder vi tillverkar, man lär sig något nytt varje gång, avslutar produktionschefen Stefan Magnusson.