I entrén till Kvarnstrands fabrik i Ekenässjön i Småland hänger ett svartvitt foto på gammelfarfar Gustav som 1945 tar över företaget med sönerna Börje och Bernt. 1985 övertar Davids pappa Conny företaget. Sedan 2002 är det barnbarnsbarnet David som tillsammans med sina systrar Frida och Linda äger och driver företaget med ett 90-tal anställda.

– Vi lever av skogen, för det är mot skogs- och träindustrin Kvarnstrands arbetar. I dag tillverkar man en mängd olika hyvelverktyg som i princip kan se ut hur som helst.

I Ekenässjön, Nybro och Stange i Norge bedriver man slipservice av alla förekommande verktyg för träbearbetning, från stocken kommer in till sågverket till man har förädlat den och gjort en bräda, en möbel eller ett fönster.

Verktygen som tillverkas i Ekenässjön finns på hyvlerier runt om i Sverige och världen. Man är marknadsledande med unika egna produkter. 40 procent går på export, främst till Norge och Tyskland. Han ser en potential att öka exporten av våra hyvelverktyg och slipservicen i Sverige och Norge.

Kvarnstrands har 90 anställda varav cirka 50 i Ekenässjön, 12 i Nybro och 20 i Norge. Säljare finns runt om i Sverige och Norge. Genom åren har sju företagsförvärv gjorts för att stärka positionen och öka marknadsandelen.

– De senaste åren har vi haft generationsskifte på flera viktiga funktioner i företaget. Vi har fått till en bra organisation och är ett väldigt bra gäng. Nu bygger vi för framtiden.

David Kvarnstrand kan inte nog betona hur viktiga deras anställda är.

– Vårt kapital är vår personal. De är företagets viktigaste tillgång. Nyckeln till att vara framgångsrik är att få till ett engagemang bland de anställda.

– Vi är ett familjeföretag med korta beslutsvägar. All personal har möjlighet att vara med och fatta beslut från minsta sak till investeringar i maskiner och företag. Detta arbetssätt tror jag är synonymt med familjeföretagande och det är det som skapar engagemang.

David Kvarnstrand ser mycket positivt på framtiden.

– Vi satsar på att bli norra Europas modernaste sliperi.

Därför satsar Kvarnstrands också mycket på sin arbetsmiljö. Och dagens besök från Tidningen Maskinoperatören har fokus på de produkter som nu finns i verkstaden för att förbättra miljön och hantering av slaggprodukter inom den skärande bearbetningen. Högproduktiva maskiner med höga skärhastigheter kräver stora kylvätskeflöden genererar mycket spån och damm. Samtidigt uppstår en oljedimma som utgör både en hälsorisk för personalen och en miljöbelastning. Dessa problem löses med effektiva system för kylvätskefiltrering, spånhantering och luftfiltrering.

Stillestånd i produktionen kostar pengar och förebyggande underhåll är jätteviktigt

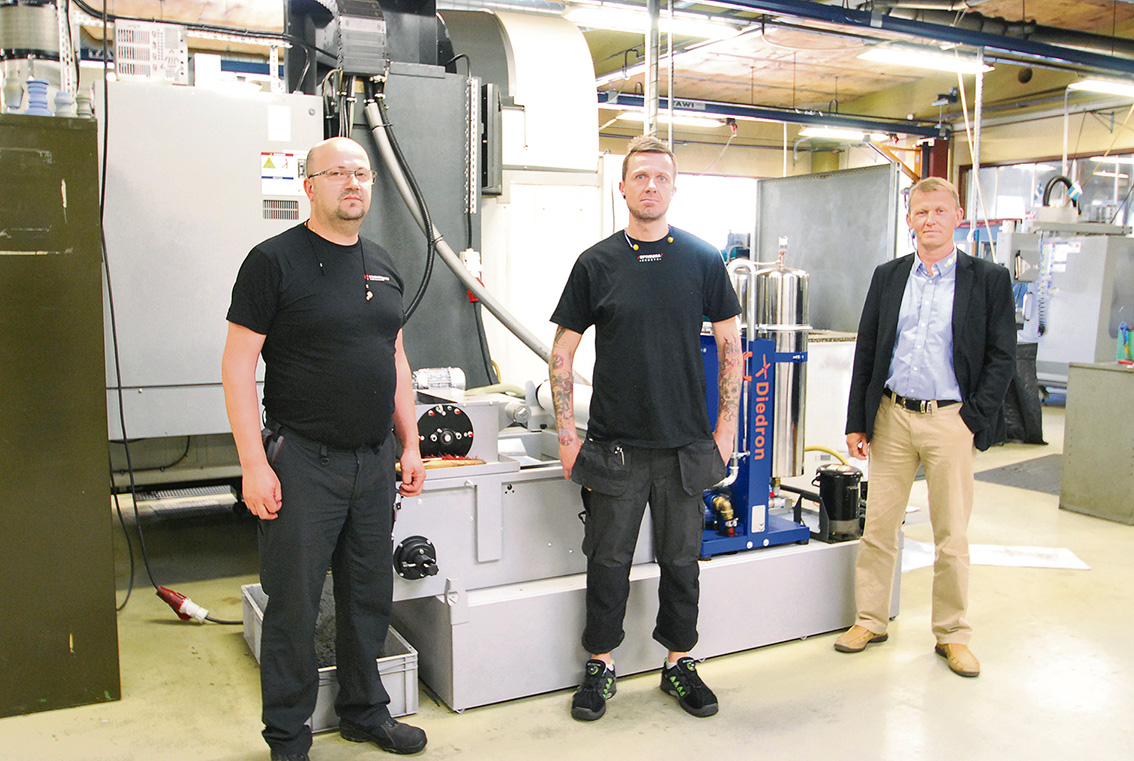

Vi träffar produktionschefen Peter Bengtsson som blir vår guide och idag skall vi prata om filtrering och rening av slip och skärvätskor i slutna system. Med på mötet är Mikael Bergh som är produktansvarig på Ehn & Land för den italienska tillverkaren Diedron som får första orden.

– Sedan ett par år tillbaka så säljer vi på Ehn & Land Diedron som en av de främsta leverantörerna i Europa när det gäller filtrering och rening av både emulsioner och skäroljor. Deras flexibilitet och enkelhet ligger i linje med vad kunder efterfrågar. Diedron kan leverera allt från enkla mobila- till kundspecifika lösningar. Det kan vara system för en eller fler maskiner samt större centralsystem, säger Mikael Bergh och fortsätter;

– Vi skall idag se hur produkterna fungerar här på fabriken i Ekenässjön och vilka problem som Kvarnstrands löst genom att bygga in ett

antal olika filtreringssystem på sina verktygsmaskiner. Man har nu haft de stora systemen i produktion under ett halvt år och man utvärderar nu installationerna.

– Att utläsa hur vi optimalt skall få nytta av våra investeringar i filtreringsprodukter tar tid, vi är för dagen mycket nöjda med resultaten och Diedrons representant och tekniker var här och tillsammans med Mikael Bergh på Ehn & Land hjälpte de oss att hitta en lösning på vårt problem. Problemet är att vi använder oss av en unik process i vår tillverkning av våra produkter i den skärande bearbetningen och den processen är hemlig, så vi kan tyvärr inte visa den för utomstående. Och egentligen beroende på den ovanliga processen så krävdes det en speciallösning i detta fallet, säger Peter Bengtsson produktionschef på Kvarnstrands.

– Skärvätskan kommer man inte ifrån. Det behövs alltid någon form av kylning och smörjning i den skärande processen. Och här i fabriken är det väldigt maskintätt men ett 20-tal styrda maskiner och ett antal konventionella. Vi har ett stort antal slipmaskiner och där pratar vi olja och allt runt omkring det när det gäller att rena oljan vilket vi nu gör med Diedrons produkter och teknik. Pratar vi skärvätska så är det våra fleroperationsmaskiner från HAAS som nu sedan årsskiftet är utrustade med filteraggregaten från Diedron, vilket vi skall titta närmare på under ditt besök här idag, säger Peter Bengtsson.

– Och som sagt det är väl aldrig frid och fröjd när det gäller arbetsmiljön utan det finns alltid saker man kan göra bättre. Vårt företag är inte större utan att vi har en daglig kommunikation ute i fabriken där operatörerna kan ta en direktkontakt med mig eller vår underhållsavdelning om det är något som stör produktionen, förklarar Peter och fortsätter;

– Vår underhållsavdelning med Alexander Sellman och Jakob Stark är de som oftast löser de problem som uppstår tillsammans med operatören och rapporterar till mig som ytterst ansvarig för produktionen. Och arbetsmiljön är av yttersta vikt här och det handlar inte bara om luft och miljö utan det kan handla om lyft, vassa delar, läckage och truckar m.m., det behöver inte vara maskinrelaterat utan det kan vara egentligen vad som helst, t.ex. inhyrd personal som elektriker osv, det är ett ansvar i hela fastigheten för att det inte händer någon form av olycka eller incidenter.

Vad det handlar om och hur filterprodukterna fungerar och hur man löste problemet överlämnar vi till Mikael Bergh att förklara och berätta.

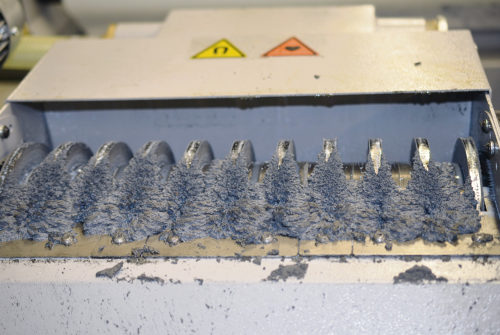

– Här kör man skärande bearbetning i alla typer av material och man kör ofta under högt tryck, upp till 70 bar. Under den sk. unika processen som man använder i sina tillverkningsprocesser så bildas ett damm, små korn som följde med ner i den gamla tanken och följde med högtryckspumpen så man nästan blästrade maskinen invändigt och detta var man tvungen att få bukt på. Detta är ovanligt i industrin, unikt vill jag säga och vi behövde kontakta expertis på Diedron för att hitta en lösning, säger Mikael Bergh.

– Därför tog vi fram en lösning där vi hanterar alla typer av spånor plus att vi får en rening av emulsionen, så varje gång man kör med högtrycket så får man en ren vätska vilket inneburit en mycket bättre miljö kring och i maskinen att arbeta i.

– Tanken är också att produkterna är så konstruerade att man kan bygga nya system men kan också byta ut gamla system. Kunderna kan även komplettera system som man redan har om man vill förbättra filtrering utan att ta bort dem, flexibiliteten finns där.

– Den skärande bearbetningsprocessen som Kvarnstrands använder sig av i maskinen kräver en speciallösning av filtersystem för att hålla rent emulsionen. Maskinens fabriksmonterade filter klarade inte av det extrema damm och spån/partiklar som uppstod i processen. Diedrons lösning för detta var att ha en mindre förtank med en pump som hanterar större spånor/partiklar och som sedan pumpar över det lortiga kylvattnet till det stora systemet. Först passerar kylvattnet via en magnetseparator som hanterar alla magnetiska spånor/partiklar och under magnetseparatorn sitter en filterduk som hanterar övriga stora och mindre spån/da mm partiklar. Tanken är indelad i två separata sektioner varav en för lortig och en för ren kylvätska. När kylvattnet passerat filterduken kommer kylvätskan ner i den delen av tanken där lortigt kylvatten befinner sig och från den delen av tanken arbetar ett Clean Tower EFFE 4 via by-pass och renar kylvätskan och överför den till den rena delen i tanken. Maskinen har då alltid ren kylvätska in i maskinen vilket förbättrar kvalitén i hela processen.

mm partiklar. Tanken är indelad i två separata sektioner varav en för lortig och en för ren kylvätska. När kylvattnet passerat filterduken kommer kylvätskan ner i den delen av tanken där lortigt kylvatten befinner sig och från den delen av tanken arbetar ett Clean Tower EFFE 4 via by-pass och renar kylvätskan och överför den till den rena delen i tanken. Maskinen har då alltid ren kylvätska in i maskinen vilket förbättrar kvalitén i hela processen.

Båda maskinerna har identiska system från Diedron. Filtren klarar av att rena ner till mellan 3-5μm.

– EFFE 2 filtret som används i deras process för klingslipning arbetar också via by-pass och är ett mobilt system vilket innebär att man kan förflytta systemet mellan olika maskiner.

– Versio systemet med kylning är ett system som bygger på samma princip, by-pass, men har då en kylare som hela tiden kyler oljan så att man får en konstant temperatu r vid kontinuerlig produktion. Har man en maskin utan något filter där oljan blir varm är detta en enkel men väldigt effektiv lösning.

r vid kontinuerlig produktion. Har man en maskin utan något filter där oljan blir varm är detta en enkel men väldigt effektiv lösning.

– Diedron filter är enkla att installera och använda vilket var ett av mina krav när jag tittade på att hitta en filterleverantör. Det andra var att hitta en leverantör som kan hantera både raka skäroljor och emulsioner. Flexibiliteten med dessa filter gör att kunder snabbt kan hitta lösningar som passar just deras befintliga eller helt nya system och det är där som flexibiliteten kommer in. Vi kan kundanpassa system för varje enskild kund.

– Från de enklaste Clean tower EFFE 2 (120 l/min) till EFFE 4 (150l/min) mobila system kan man bygga komplexa system som alla har en Clean Tower för rening av vätskan. Har man större system (kubiktankar) med ren skärolja/kylvatten går det självklart att öka flödet via Diedrons Mamut som har ett flöde av 400l/min och de kan sedan sammankopplas för att öka kapaciteten ytterligare, säger produktchef Mikael Bergh på Ehn & Land.

”Clean Tower” grundades för att möta det ökande behovet av flexibilitet vid underhåll och filtrering av vätskor som används i verktygsmaskiner.

Av denna anledning har Diedron, som specialiserat sig på marknadsföring och teknisk utveckling av kylmedel och rena oljor i över 20 år, engagerad i konstruktion och tillverkning av filtreringssystem för industriella och dielektriska vätskor, beslutat att utveckla system för nano filtrering.

Inspirerats av våra kunders behov har Diedron utvecklat EFFE-serien. Dessa är modulära fasta och mobila lösningar som säkerställer filtrering ner till 1 μm, förutom eliminering av slam, spån och bakterier i en enda driftscykel.

Systemen ”Clean Tower” uppfyller filtreringskraven för de flesta verktygsmaskiner, vilket också inkluderar gnistmaskiner.

Denna enkla och ekonomiska teknik garanterar konstant filtreringskvalitet utan att använda ”innovativa” metoder. I enkla termer implementeras ett by-pass filter runt tankarna, upptar lite utrymme och framför allt utan att vara beroende av själva maskinens styrfunktioner.

Verktygsmaskinerna idag utvecklas i sådan utsträckning att noggrannhet och hastighet gör att det är nödvändig att filtrera den kylvätska som används i processen mer noggrant än tidigare. Numer kan inte filtret längre ses som ett tillbehör, utan som en grundläggande komponent i verktygsmaskiner.

Fakta: Källa Ehn & Land AB.

Avslutningsvis säger Mikael Bergh med 30 års erfarenhet av att lösa produktionstekniska problem.

– Med dagens utveckling av maskiner och processer där allt skall gå fortare och ekonomiska krav då anser jag att man bör filtrera vätskan i kvalitativa och högpresterande produkter och system för det hänger ihop med produktionen och hela processen. Många gör det men inte alla, företagen tycker att det är en för hög kostnad men istället för att se att man gör en besparing i slutändan.

Ansvariga på Kvarnstrands för projektet med att lösa filtreringen av skärvätskan är företagets underhållsansvariga Alexander Sellman och Jakob Stark. Vi ber dem ge sina intryck kring hur man löste och löser problem med filtrering av skärvätskor i kundunika processer.

– Det började med att vi investerade i en ny slipmaskin. I samband med det så behövde vi snabbt ett filtersystem som renar och kyler en processolja. När vi letade efter produkter och leverantörer kom vi i kontakt med Mikael Bergh på Ehn & Land som hade en lösning med Diedrons Clean Tower Verso 4, efter lite undersökning valde vi att testa. Efter installationen 2016 har den fungerat perfekt både kylning och renings mässigt.

– När produktionen sedan hade stora problem med stillestånd och ett väldigt högt servicekonto på två av våra maskiner som arbetar med skäremulsion, kontaktade vi Mikael för en lösning. Åter igen föll valet på ett Diedron filter, säger Alexander och Jakob

I dag har Kvarnstrands 7 olika Diedron anläggningar fördelade på sina produktionsenheter i Ekenässjön och Nybro och på samtliga maskiner har man märkt en förbättrad kvalité samt minskat maskinslitage.

– Som vi ser det ur servicesynpunkt så är vi mycket nöjda, filtren bygger på samma princip oavsett om man renar olja eller vatten. Detta är något som gör de ekonomiska och servicevänliga. Största fördelen med Diedron är att de lyssnar på oss som kund och har lång erfarenhet av att rena olika vätskor på ett enkelt sätt, samt kan leverera snabbt. Detta är mycket viktigt för oss för att minimera driftstopp på våra maskiner vilket handlar om ekonomi och produktivitet, samt höja arbetsmiljön för maskinoperatörerna, avslutar Alex och Jakob.

Och vi skall få lite input från företagets maskinoperatörer om hur produkterna fungerar i produktionen. Mensur Mahmujlin har arbetat som operatör i 12 år på Kvarnstrands.

– Mycket mindre underhåll och det är mycket stor skillnad mot innan vi installerade filteraggregaten från Diedron. Och våra tidigare produktionsstopp när filtret var fullt och maskinen stannade var stressande och störde arbetet gång på gång. Nu byter vi en gång i månaden. Det blev ytterligare en sak att hålla koll på men nu slipper vi det, vilken lättnad säger jag bara.

Vi frågar Gustav Nyberg vid slipmaskinen hur han uppfattar att det blivit med Diedrons oljerenare?

– Skulle jag köra utan den så blir oljan grå på ett par dagar och till slut måste jag byta oljan vilket tar mycket tid. Med ren olja får jag också ett bättre slipresultat och det påverkar maskinens prestanda och det påverkar mitt arbete. Jag ser även att slipskivorna mår bättre och kan därmed prestera en bättre kvalitet på våra produkter.

Operatör Hampus Tikkanen säger;

– Redan efter två dagar gick vår slipolja från svart till vitt och vi har fått en renad olja. Vi pratar 500 liter olja

i maskinsystemet och det kan man inte skifta och kasta bort hur som helst och det blir en kostnad plus ett extra arbete för oss operatörer. Detta är absolut det bästa reningssättet som vi haft.

– Det blir mindre värme i processen, vi kan producera snabbare, kvalitén blir absolut bättre.