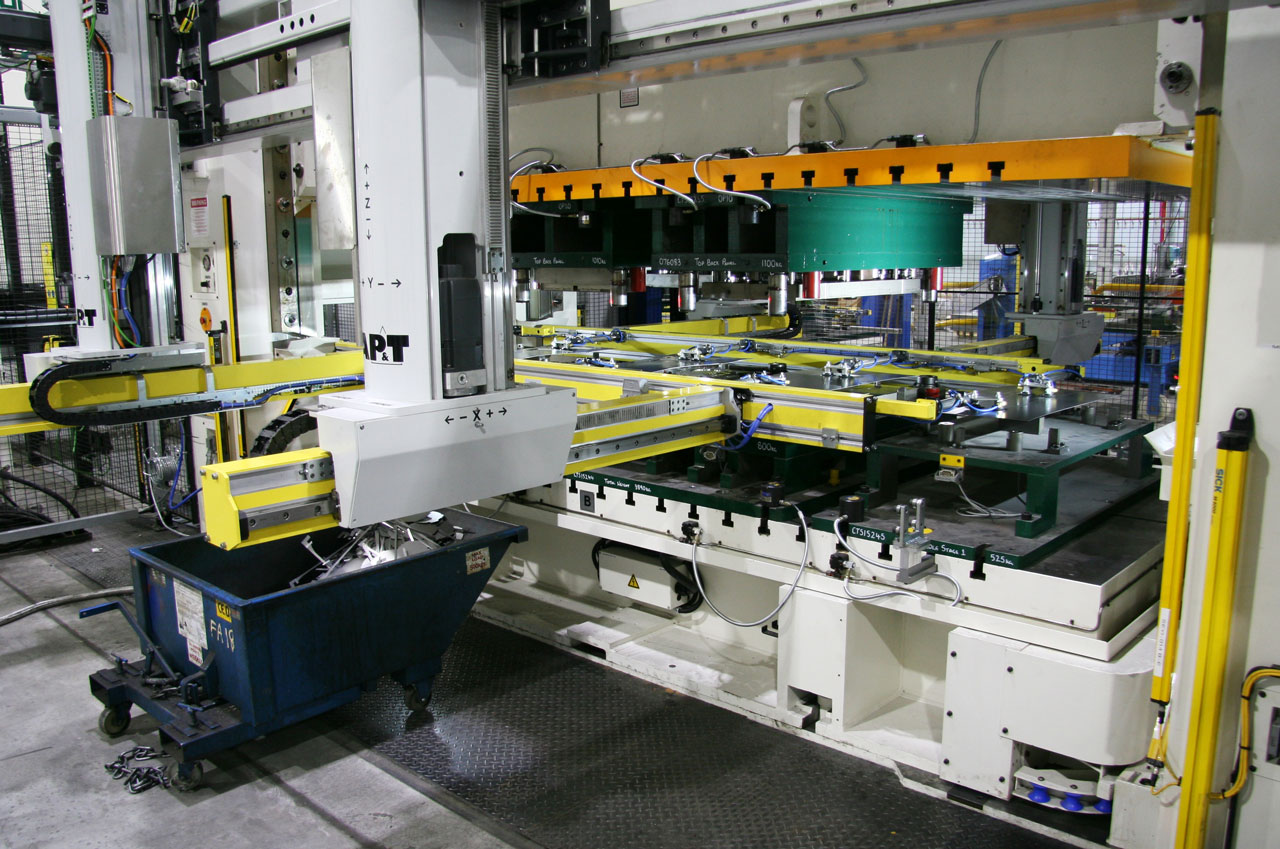

Ideal Boilers nya produktionslinje för tillverkning av täckplåtar till varmvattenberedare, automatiserad av AP&T.

På Ideal Boilers i Hull, Storbritannien började man tillverka varmvattenberedare redan 1906. Sedan hösten 2018 formas täckplåtar till företagets program av varmvattenberedare för hushåll i en helautomatisk, högeffektiv process signerad AP&T.

Varje år lämnar över 400 000 varmvattenberedare fabriken i Hull för att användas i hushåll och kommersiella fastigheter runt om Storbritannien. För att möta den växande efterfrågan på företagets produkter beslöt Ideal Boilers 2016 att undersöka möjligheterna till en utökad automatisering och effektivisering av produktionen. Företaget sökte en totalansvarig partner som kunde leverera en nyckelfärdig lösning för helautomatisk tillverkning av chassidelar – alltså de täckplåtar som omger själva varmvattenberedaren. Efter en noggrann urvalsprocess bestämde sig Ideal Boilers våren 2017 för att välja AP&T som samarbetspartner.

Dubblerad produktionstakt

– Med utgångspunkt från kundens två nya link-motion mekaniska pressar konstruerade vi en fullt automatiserad tandemlinje med korta ställtider och möjlighet till snabba verktygsbyten. Produktionstakten är minst dubbelt så hög som tidigare när detaljerna hanterades manuellt. Eftersom upp till tio olika produkter ska kunna tillverkas i linjen under en arbetsdag – vissa av dem formas i båda pressarna, andra bara i den ena – var det en utmaning att åstadkomma en optimal och flexibel process, berättar Christian Wright, Key Account Manager på AP&T.

Front/back-transfer

I linjen, som driftsattes i november 2018, spelar AP&T:s front/back-transfer en huvudroll. Det är en stabil och flexibel lösning som sköter in- och utmaning med hög hastighet och gör det möjligt att snabbt byta formverktyg. För att få ett effektivt flöde är all automation i linjen synkroniserad. Fyllning, tömning och byte av transferbalkar sker helt automatiskt. Staplingen av de formade detaljerna sköts av två robotar.

Avancerad stapling

– Många av de färdigpressade detaljerna har en komplex form. Det innebär att staplingen måste ske med hög precision utan att för den skull inverka på produktionstakten, säger Roger Frölander, Technical Sales Manager på AP&T.

Hela processen styrs och övervakas av AP&T:s styrsystem med användarvänliga gränssnittet, LOGOS.

Förutom tvåpresslinjen omfattade affären också automatisering av en befintlig mekanisk press, som bland annat utrustades med AP&T:s ämnesmatare, monobar och system för linjeintegration och säkerhet.

– Vi hade också projektansvar för inköp och installation av verktygsdelare, som underlättar en säker hantering av verktygen, säger Roger Frölander.

Tillgänglighetsavtal

På Ideal Boilers är man väldigt nöjda med den nya utrustningen och har även valt att teckna ett tillgänglighetsavtal som innebär att AP&T ser till att alla maskiner underhålls och servas enligt förutbestämd plan för att ge maximal driftsäkerhet och tillgänglighet.

– Med tanke på projektets komplexitet behövde vi en partner som verkligen förstod de utmaningar vi stod inför och som vi kunde arbeta tillsammans med för att ta fram den bästa lösningen. AP&T har inte bara uppfyllt våra krav utan överträffat dem. Den professionalitet, det tekniska kunnande och den support som AP&T bidragit med ända från projektstarten är oöverträffad. Jag skulle inte tveka att välja AP&T igen för framtida projekt, säger Joanne Lilley, Engineering Innovation Manager på Ideal Boilers.

– Genom att verkligen lyssna på kundens behov och möta dem på ett genomtänkt sätt har vi levererat en totallösning som kommer att visa sitt värde under lång tid framöver. Från AP&T:s sida är vi stolta över att få vara med och utveckla och förbättra Ideal Boilers produktion för framtidens behov, säger Christian Wright.

Fakta

- Ideal Boilers är en ledande brittisk tillverkare av varmvattenberedare. Företaget grundades 1906.

- AP&T fick totalansvar för att ta fram en helautomatisk tandem/transfer-linje med två link-motion mekaniska pressar, samt att automatisera processen vid en fristående mekanisk press. Båda produktionsenheterna används för formning av chassidetaljer till Ideal Boilers produkter.

- I utrustningen ingår bland annat två AP&T front/back-transfers, ett antal SpeedFeeders, två industrirobotar, styrsystem och LOGOS HMI. AP&T svarade för all programmering, integration och synkronisering av de ingående enheterna.

- Affären omfattar också ett tillgänglighetsavtal för service och underhåll.