HSP Gripen är ett familjeägt företag i Hudiksvall i norra Hälsingland som utvecklar och tillverkar hydraulisk griputrustning för materialhantering i egen regi under varumärket Gripen. Huvudsakliga användningsområden är för skogstransport på skotare och lastbilar, för materialhantering och sortering på mark- och anläggningsmaskiner, samt vid hantering av stora volymer i hamnar och på virkesterminaler. Med 80 modeller plus kan man erbjuda exakt den gripare situationen kräver och förutom det lova att brukaren kan hålla en hög produktivitet och högt tempo genom produktens hela livscykel. Idag är man en av marknadsledarna inom sin nisch, sysselsätter strax under 50 personer och har vuxit med 10 procent flera år i rad. Företaget omsätter drygt 90 Mkr varav 65 procent exporteras till ett 30-tal länder.

HSP Gripen tillverkas med den senaste tekniken för att kunna producera gripar med absolut högsta kvalitet. Tillverkningen i egen verkstad, sker med hjälp av laserskärning, manuell- och robotsvetsning samt CNC bearbetning i moderna fleroperationsmaskiner för effektiv produktion. I detta reportage skall vi fokusera på investeringen i en fiberlaser från BODOR med en maxeffekt på 22 kW.

Bakgrund

1994 tröttnade en av Sveriges många maskinförare på det klena utbudet och enligt honom den medelmåttiga kvaliteten på gripare och bestämde sig för att utveckla och tillverka egna. Han hade en idé om vad som krävdes av en grip för att den ska jobba effektivt och hålla länge. Idag är HSP Gripen ett av de ledande företagen inom tillverkning av gripare. Bolaget förvärvades i september 2010 av Johan Hedin och Tomas Jonsson, båda med omfattande erfarenhet från maskin- och skogsindustrin. Sedan april 2017 är Tomas Jonsson ensam ägare.

– 2015 flyttade vi verksamheten från Hassela till Hudiksvall för att kunna skala upp tillverkningen ytterligare och idag är vi strax under 50 anställda som förfogar över en produktionsyta på 5 500 kvm och med en tillverkningskapacitet på 6 000 gripare i dagens produktmix.

– Vi arbetar ständigt med utmaningarna att hinna med att tillverka i samma takt som försäljningen ökar, och inför nästa år siktar vi på att skala upp ytterligare 15-20 %, berättar Magnus Faxbrink som är fabrikschef med ansvar för produktionsprocesser och vidareutveckling samt personal och bemanningsfrågor.

– För Gripen som produkt är merparten av komponenterna tillverkade i förädlat stål. All stålkonstruktion och förädling sker i huvudsak i vår regi, inhouse i fabriken och av oss själva. Vi skär ut materialet, svarvar, fräser och kapar rör och stångmaterial och svetsar ihop delarna till komponenter, berättar Magnus Faxbrink.

HSP Gripen tillverkar också sina egenkonstruerade hydraulcylindrar, som tvättas ut- och invändigt innan dom monteras ihop. Efter montering målas komponenterna som därefter monteras på en Grip.

– En viktig del i våra produkters höga kvalitet är noggrannhet och renhet, från tillverkning till montering av färdig produkt, förklarar Magnus Faxbrink.

Fiberlasertekniken höjer produktiviteten och säkrar leveranstider.

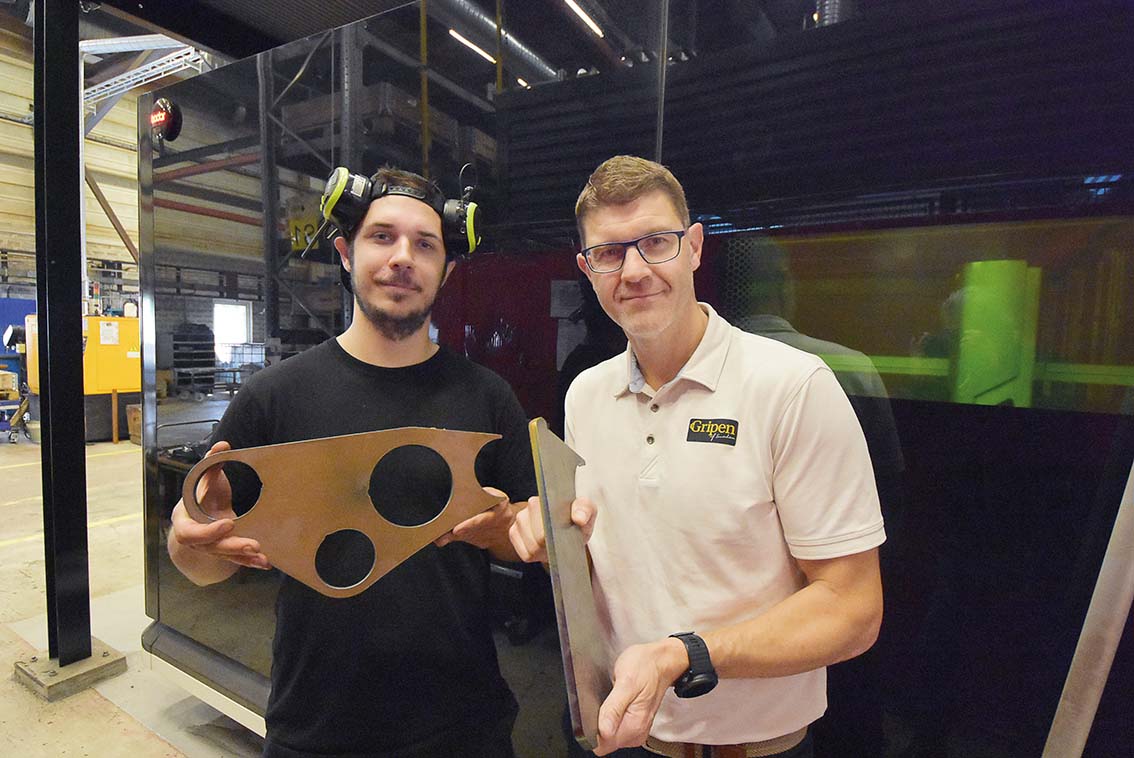

– Förberedelserna inför installationen påbörjades strax före jul förra året. Maskinen levererades i början av detta år och skar de första plåtarna samma vecka. Enkelt handhavande och lätt att lära sig maskinen är stora fördelar för oss som inte haft laserteknik i vår verkstad tidigare. Så ingen erfarenhet men ändå så lätt att komma igång. Det är vi mycket nöjda med. Det mesta handlar om att göra jobbet före man trycker på start. Smidigt och enkelt och en perfekt och kraftfull instegsmaskin för oss som är nybörjare, säger vd Tomas Jonsson, platschef Magnus Faxbrink och maskinoperatören Kristoffer Berglund enstämmigt.

– Fiberlasern från BODOR är den första maskinen som SALUCO levererat i Sverige när vi pratar om 22 kW, ja det är en av de fiberlasrar som har den störste effekten totalt sett också om man pratar om alla fabrikat på den svenska marknaden, säger Johnny Kvist försäljningsansvarig och ägare på SALUCO.

Och självklart så hamnade den i norra Sverige där behoven av att skära i tjocka stålplåtar är stort.

Och vi får tekniska fakta av Johnny Kvist.

– Här handlar det om en BODOR P6, 22 kW och det betyder att vi kommer att kunna skära i 0,7–70 mm plåt i stål och upp till 70 mm i rostfritt och 40 mm i aluminium. Det speciella fiberlasermunstycket och skärprocessen, säkerställer snabbare syreskärning i kolstål, mer gasbesparande kväveskärning i rostfritt stål med lågt tryck och luftskärning i kolstål av bättre kvalitet. Arbetsytan är 2500 x 6500 mm. Maskinen arbetar med växelbord från sidan.

– Vi ser stora fördelar med vår nya laser där vi nu kan skära med stor precision och snabbt. Vi öppnar upp för snävare toleranser på plåtarna. Vi kan göra mer och snyggare detaljer. Och den stora fördelen är jämfört med plasmagasskärning där en komplex detalj med efterbearbetning, kan ta flera timmar och nu skär vi på bråkdelen av den tiden med vår nya fiberlaser, säger operatör Kristoffer Berglund.

Vi är frågvisa och ber Johnny Kvist att berätta mer om installationen i Hudiksvall hos HSP Gripen.

Hur gick affären till när det handlar om upphandlingen och förberedelserna hos HSP Gripen?

– Vi blev kontaktade av HSP Gripen med en förfrågan om att finna en lösning på att effektivisera deras skärprocess, som då handlade om plasmaskärning. HSP hade gjort en ganska stor research på marknaden själva och var intresserade av Bodors produkter. Vi åkte och titta på en maskin i Danmark tillsammans, där kunden hade med sig material och skärfiler som inte delgavs innan. För de ville inte att vi skulle veta exakt vad vi skulle skära, då man önskade se ett verkligt skärresultat. Enligt Gripen var vi de enda som skar detta utan någon förberedelse alls, med ett utmärkt resultat. Och valet blev då självklart för HSP Gripen.

Vilka var kraven från HSP Gripen?

– Kravbilden var en snabb, säker och exakt skärprocess men också att maskinen skulle vara enkel att hantera i vardagen. Man sökte också efter en stabil leverantör som kunde säkerställa eftermarknad, service och underhåll. Valet föll då på oss, SALUCO AB.

Vi ser stora försäljningsframgångar för BODOR i Sverige. Vad är med dina ord, förklaringen till det?

– Jag tror den största framgången har varit att vi har på kort tid lärt oss produkterna, samt att vi har en stabil leverantör i ryggen. BODOR har en intressant utveckling i hela världen och ligger i framkant på utvecklingen av laserskärbord. SALUCO är också en stabil samarbetspartner på svenska marknaden med egna tekniker och snabb enkel service.

Vad är de viktigaste parametrarna enligt dig för en lyckad maskininvestering och en fortsatt bra kundrelation?

– Det viktigaste i en affär är alltid en öppen dialog och att lyssna in kunden kundens önskemål men också att kunna utföra affären efter kundens behov. Vi är ett mycket flexibelt företag med korta beslutsvägar, vilket ger en hög flexibilitet i affären efter kundens förutsättningar.

Vad är på gång tekniskt och vad förstärker man sig rent tekniskt?

– Vi ser att BODOR kommer med starkare strömkällor, idag är man uppe på 60 kW, vilket kan skära upp mot 120 mm tjock plåt. Vi har också precis lanserat ett skärbord som heter H-modell. Det är mer likt ett gammalt hederligt plasmabord med stor yta att lägga upp sina detaljer på.

– Det minsta H bordet är 8000×2500 mm stort. Men denna modell kan bli upp till 32 meter lång. Nästa produkt som BODOR också lanserar inom kort är lasersvets, där SALUCO får ytterligare ett ben att stå på.

– Automation och här har BODOR många olika automationslösningar, såsom Itranstower som både lastar in och ur maskinen.

Vi har sålt 2st set av denna modell, en P3 6kw och en P3 12 kW. Sen har BODOR också helautomatiserade rörlaserskärmaskiner som M-350 modellen. Vi har sålt 2st full automatiserade M-350 i Sverige än så länge.

Fler kilowatt?

– Utvecklingen på kW sidan går fram enormt fort, för 1 år sedan var 40 kW max, nu är det 60 kW som är det största vi kan erbjuda från BODOR, man har ”knäckt koden” helt enkelt, avslutar Johnny Kvist ägare och försäljningsansvarig på SALUCO AB.

Snabbast teknik vinner, ny kraftfull fiberlaser från BODOR höjer produktivitet och lönsamhet.

För er som inte känner till SALUCO så väl, så kan vi berätta att företaget hette tidigare Alingsås Plåtmaskiner.

– Tittar vi idag så ser vi alla att företaget har breddat sitt sortiment och framför allt, så vänder vi oss numera också, till det tyngre industrisegmentet, säger Johnny Kvist.

– I vår expansion och affärsidé ligger ett fokus på att vara en helhetsleverantör av maskiner för plåtbearbetning. Vi arbetar tätt tillsammans med flera av våra leverantörer runt om i världen som utvecklar produkter för högt ställda krav, allt detta baserat på mångårig kunskap sedan över 30 år tillbaka och ett brinnande intresse för att leverera på topp och göra våra kunder nöjda, säger Johnny Kvist.

En imponerande satsning och vi förstår att er senaste agentur är något extra när ni lyckats knyta till er BODOR och erbjuda svensk industri ett intressant val när man skall investera i en teknik och fiberlaser maskinlösning.

– Ja, som du säger är detta en mycket intressant tillverkare av maskiner där vi nu bygger upp en serviceorganisation i Sverige där kunderna får snabb och expertservice då BODOR har ett Skandinavien team, samtidigt som man har egna servicetekniker som arbetar snabbt och effektivt.

– BODOR Laser är ett kinesiskt företag som startade 2008. Man satsar internationellt och engagerar sig i forskning och utveckling på ett imponerande sätt. Företaget har en hög tillväxt över hela världen och nu har framgångarna nått Sverige. Man har ett brett modellprogram från 3,0 kW och upp till 60 kW, förklarar Johnny.