HANZA är ett börsnoterat globalt kunskaps- och tillverkningsföretag inom kontraktstillverkning som har en utstuderad målbild av att moderniserar och effektiviserar tillverkningsindustrin. Genom produktionsanläggningar med olika tillverkningsteknologier grupperade i lokala kluster, skapar man kortare ledtider, mer miljövänliga processer, produkter av högsta kvalitet och ökad lönsamhet åt kunderna. Affärsidén är att man skall vara kompletta och kunna erbjuda kunden en helt färdig produkt, mekanik, plåt, elektronik, ytbehandling och montering.

Trots att HANZA är ett ungt bolag, grundades 2008 har man en gedigen historia i sina tillverkningsenheter, med en hög kunskapsnivå och erfarenhet. Och man fortsätter att växa genom främst organisk tillväxt men också förvärv. 1 700 anställda omsatte 2020 2,3 miljarder SEK med verksamheter i Sverige, Tyskland, Finland, Estland, Polen, Tjeckien och Kina. Man har sitt huvudkontor

i Stockholm.

Regional och komplett tillverkning, det har varit affärsmodellen och mantrat för HANZA redan från starten av bolaget.

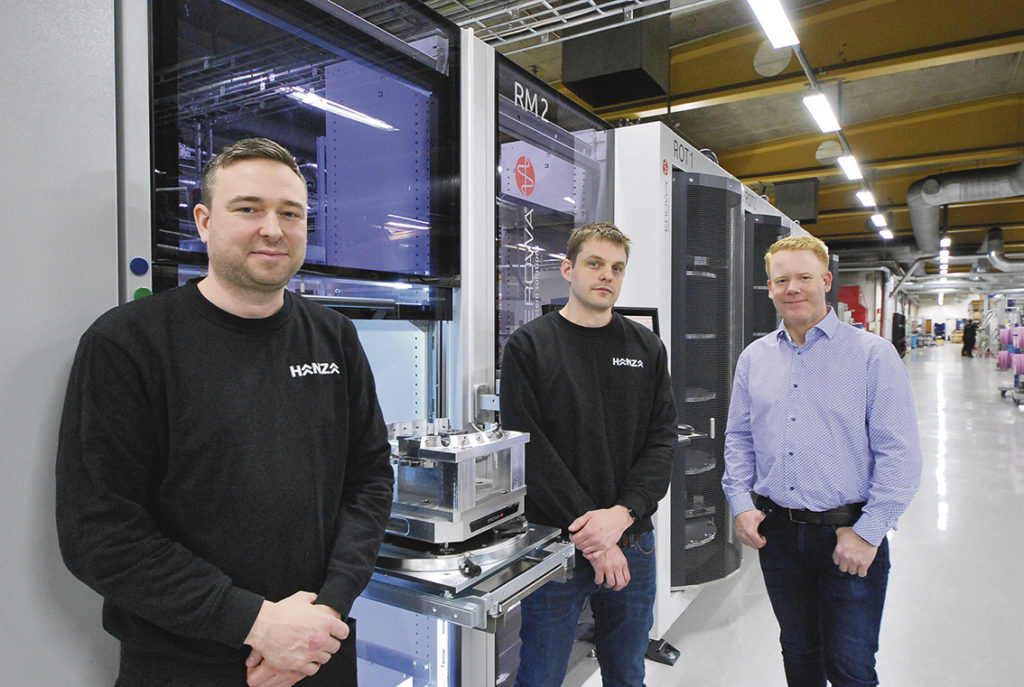

Teamet som planerat, idé utvecklat, installerat och igångkört anläggningen; Från vänster till höger: Produktionsteknikerna Christian Edström och Björn Andersson, fabrikschef Ola Svensson. På andra sidan spåret; Främst Roger Jansson AURAN Industries, produktionschef Thomas Carlsson och Ola Melin EROWA Nordic.

Som kontraktstillverkare producerar HANZA andras produkter och utmärker sig genom att samla flera fabriker inom olika teknologier på en liten geografisk yta. Sverige är en av totalt sex sådana fabriksparker globalt och med produktionsanläggningar i Västra Värmland i Töcksfors, Årjäng och Svanskog.

Inom femtio kilometers radie samlar man elektroniktillverkning, maskinbearbetning, plåttillverkning, montering och till viss del utveckling och konstruktion.

Produktion i närområdet, nära slutkunden, gör att det går betydligt snabbare att öka eller minska volym och genom att centralisera sina tillverkare och leverantörer minskar man också kedjans sårbarhet. Något man redan innan pandemin kunde se efterfrågades av bolag som tog hem sin produktion eftersom de upptäckt brister i sina leverantörskedjor. Pandemin har nu påskyndat den processen och lett till större fokus på närproduktion.

Hanzas affärsmodell präglas av att kunden har en enda kontaktyta, att man tar ett ansvar för hela leveranskedjan och man har specialister inom hela processen från komponent till färdig produkt.

HANZA koncernen fortsätter sitt expansionsspår att utveckla Mechanics i Årjäng och gör nu en rekordinvestering på 20 miljoner kronor i fabriken i flera olika maskiner. Och fortsätter sin satsning på avancerad tillverkning i Sverige.

Så här möts investeringskapital och kunskap vilket i detta fall skapar förutsättningar för expansion i sina tillverkningsprocesser.

– Vi har en stark finansiell ägare bakom oss med goda kontakter inom internationell industri och här i Årjäng kan man säga att vi fått en perfekt symbios mellan produktionsteknisk kompetens inom finmekanik och långsiktig svensk industriell ägare i kombination med en stark vilja och entreprenörsanda hos personalen. Det har varit stora steg teknikmässigt att gå från att arbeta med finmekanik till radskrivare – små, små bitar till att börja tillverka turbinskovlar som är måttsatta utifrån turbincentrum och svårighetsgraden i varmhållfasta material som är en helt annan sak jämfört med att hantera sintrade detaljer, förklarar fabrikschefen på produktionsenheten i Årjäng Ola Svensson.

Vi skall prata mer med Ola och hans medarbetare om det produktionstekniska ämnet och givetvis uppmärksamma rekordinvesteringen där maskinleverantörerna AURAN Industries och EROWA spelar en mycket viktig roll i företagets vision och strategi om att nå 200 miljoner i omsättning i framtiden. Här finns en 10-års horisont/vision och vi får se vad det hamnar men visst finns det stort hopp om en intressant framtid.

En värld av möjligheter och produktivitet

Slå rot och väx, i näringsrika Årjäng står det på vägskylten när jag närmare mig den lilla värmländska tätorten. Och det har HANZA Mechanics Sweden AB verkligen tagit fasta på. Jag är nämligen på väg till Ola Svensson, Thomas Carlsson och deras medarbetare igen. Jag var senast här i mars 2013 och rapporterade om tillväxt men också om oro och en ständig press på att vara produktiva och sälja fler produktionstimmar till allt kräsnare kunder. Idag är man 68 anställda på fabriken i Årjäng som producerar avancerade detaljer på 4 500 kvm produktionsyta.

Kunder finns traditionellt inom energisektorn – Siemens, Aerospace – SAAB och GKN. Atlas Copco och MAN är kunder idag och ett stort område som man arbetar med är inom verktygstilverkning till SECO och Sandvik koncernen. Ofta handlar det om stora volymer till enormt ”tajta” toleranser ner, i vissa fall mot två-tusendelar.

Så nu åtta år senare befinner vi oss idag i april 2021, mitt i pandemin och får göra ett besök på enheten HANZA Mechanics i Årjäng i sydvästra Värmland som ingår i koncernens tillverkningskluster i Sverige inom främst skärande bearbetning. Det är ett viktigt besök av många anledningar som vi skall belysa. Årjängs fabriken har blivit lite av en motor i näringslivet, skapar och framförallt behåller arbetstillfällen och möjligheterna för innevånarna i kommunen att finna en trygghet i de jobb som skapas inom industriell tillverkning genom de expansiva ägarna HANZA.

Tittar vi idag utifrån ett perspektiv, på vad som händer, så är det en allmänt dyster prognos för lilla Årjäng, där mycket av dragningskraften är borta pga. pandemin. Gränshandeln med Norge är helt stängd och eventuella turister lyser med sin frånvaro. Årjängs travbana även kallad ”Sveriges vackraste travbana” är stängt för besökare och samhället är på ”pausläge”.

Men då är det intressant att en basnäring som industriell verksamhet har fått ett lyft där kommunens innevånare nu ser vilken viktig roll som industrin spelar i ett samhälle. Det skapar arbetstillfällen och ger intäkter till kommunen och välfärden.

Nog om politiska och partiska infallsvinklar men det är så att industrin har genom pandemin fått en viktig roll som nu spelar ut allt viktigare kort för att samhället skall utvecklas. Man förstår idag mer i allmänhet hur viktig industrin är för samhällets överlevnad.

– Jag har tillsammans med många av fabrikens medarbetare, varit med på resan från årtionden tillbaka, fram till nu och det finns idag en stolthet i företaget, där företagets anställda vid många tillfällen kämpat och visat en entreprenörsanda – en Årjängsanda, som speglar sig i företagets offensiva position och en företagaranda i bygden som speglar sig i ett samspel mellan kommun och bank. Och det är sådant samarbete som måste till för att en industri skall kunna växa på en mindre ort, säger fabrikschef Ola Svensson som arbetat på företaget sedan 1988.

– Vi fokuserar på turbintillverkning, det var det bästa beslut vi har tagit, säger Ola Svensson.

Men det var inte en självklarhet att det skulle bli så utan snarare slumpen och Ola Svensson förklarar. – 1992-93 var det lågkonjunktur och då sa vår ägare Göran Brorsson att vi måste fokusera och det bestämdes att vi skulle specialisera oss på finmekanik och fräsning för turbintillverkning helst, och även mot offshoreindustrin, kort och gott kunder med extremt höga krav på bearbetning i svåra material och medelstora serier.

– Vi gick igenom internt vad vi kunde tillverka och talade om det för presumtiva kunder att här i Årjäng är man duktiga på att t.ex. mot turbinindustrin tillverka kompressorledskenor, värmesköldar och turbinblad istället för att försöka att kontraktera alla möjliga legojobb. Detta gav oss en tydlig vision och målbild och det började omgående ge frukt och vår försäljningsavdelning började så sakta att fylla verkstaden med order, då en maskin gick sönder på ABB Stahl i Ludvika och vi började stödköra till dem. Idag är allt det där historia men vi är en stor samarbetspartner till kunden som numera heter Siemens och fabriken ligger i Finspång.

– Det går bra nu trots pandemin, där vi får allt fler förfrågningar och order som skulle hamna i andra länder, säger Ola Svensson. Våra kunder fokuserar allt mer på närhet, korta leveranstider, till sina leverantörer som vi nu vill utveckla, det är en av HANZA koncernens ledord.

Och vad vi ser, så rör sig marknaden i vågor och därför gäller det att vara beredd när det ena eller andra segmentet av våra kunder accelererar på ordersidan. Att fylla på med mer avancerad tillverkning är en av vägarna till framgång och med de nya investeringarna i Årjäng står man väl rustade för detta. Vi byter ut enklare tillverkning mot avancerad sådan. Det är vårt sätt att hålla försprånget gentemot lågkostnadstillverkare. Man måste vara på tå hela tiden och utveckla sig på kort och lång sikt, säger Morgan Sahlin, övergripande chef för det svenska tillverkningsklustret.

Maskinsystemen idag är intelligenta och är vägen till

smartare produktion. Och här finns en stor utvecklingspotential

Digitalisering och AI i all ära men det grundläggande i att ”bygga” en tillverkningscell handlar om människors kunskap.

– Vi är trygga i vår lösning från båda våra partners, AURAN och EROWA som har levererat produktionsutrustning, maskiner, automation och lösningar under många år, till fabriken här i Årjäng. Så vi känner varandra väl. Uppstarten till den maskininvestering som vi ser idag hade upprinnelsen i att vi träffades helt enkelt för att diskutera framtiden, vad kan vi göra med morgondagens teknik och hur vi kan komma vidare och utveckla våra processer, säger Ola Svensson.

– Det tillverkningssystemet som vi ser framför oss idag, började som en idé under 2017, om att skapa något nytt, ta det bästa och mest utvecklade som marknaden kunde erbjuda i form av produktivitet, flexibilitet och automatisering, säger både Roger Jansson på AURAN och Ola Melin på EROWA.

Som sagt så har fabriken i Årjäng automatiserat sina processer inom gnistning med EROWA robotsystem sedan 2006. Och man har maskiner från SODICK. Och framförallt kunskap ute i produktionen. Många ur personalen har jobbat i företaget i många år, kan produkterna, kan maskinparken och har framförallt kompetensen.

Gnistning är en bearbetningsmetod som Hanza Mechanics är starka inom. Företaget har idag utöver den nya produktionscellen, totalt fyra trådgnistmaskiner från SODICK, fem sänkgnistar och tre hålgnistar. I vissa falla har man ersatt fräsning med trådgnistning med positivt resultat för kund och oss själva. Maskinerna är robotbetjänade och gnistar i vissa fall 7 dagar i veckan.

Vi frågar om produktionsfilosofin, rent allmänt och vi får intressanta synpunkter från vårt samtal med produktionschefen Thomas Carlsson, fabrikschef Ola Svensson och produktionsteknikerna Björn andersson och Christian Edström.

Alla påpekar vikten av att automatisera fullt ut i framtiden, minska sina ställ- och ledtider och då pratar vi om en målbild att det så småningom skall handla om tillverkning 24/7 eller nå 7 000 timmar per år i sin nya produktionscell.

– Investeringen har sin grund i ett gemensamt beslut i att fortsätta vår automatiseringsresa mot målet att tillverka komponenter dygnet runt, helt helautomatiserat med låg bemanning av våra gnistoperatörer på dagtid där deras arbetsuppgifterna handlar om att hantera material, ladda och plundra cellen. Och helt obemannad körning dygnets övriga timmar, där operatörerna laddar cellen med jobb som handlar om lite enklare detaljer där förädlingsvärdet inte är det högsta (här tillverkar man komponenter där enbart materialkostnaden kan vara upp till 50 000 kr), säger Thomas som själv har jobbat som gnistoperatör, så han har kunskapen från grunden.

– Och gnistcellroboten har en integrerad mätmaskin som kvalitetssäkrar det vi tillverkar. I planen finns också att integrera en tvättmaskin som också skall hanteras av roboten, för att få ut en helt färdig detalj. Nästa steg är att bygga ut cellen med en gnistmaskin till, fortsätter Thomas.

– Detta koncept ger oss en enorm utväxling i produktivitet och med digitala lösningar kan vi styra produktionen utifrån våra processer där vi varje dag i ett intranät ”pulsar”, fångar takten i verkstaden, läser av eventuella störningar och där produktionsledarna åtgärdar störningarna dagen efter på ett ”pulsmöte”. Så här har du lite av svaret om min produktionsfilosofi, den är glasklar och handlar om produktion dygnet runt i en säker process, svarar Ola.

Vad säger Morgan Sahlin som är övergripande chef för det värmländska klustret inom HANZA.

– Allt i vår bransch handlar om effektivisering och automatisering om du skall vara framgångsrik idag. Viktigt att vi har kompetensen hos våra säljare av produktionstimmar i maskinparken, så att vi tillverkar detaljer som passar för vår allt mer avancerade utrustning. Och med vår nyinvestering som vi pratar om idag så är det givetvis fortsatt viktigt att förstå kunden och att erbjuda rätt process.

Du nämner i vårt samtal att det handlar om produktionssystem som är agilt (lättrörligt) och flexibelt vägen till framgång i dessa automations och digitaliseringstider, kan du utveckla frågar vi Morgan Sahlin.

– Våra kunders prognoser är just bara prognoser och när dessa omsätts i skarpa order, så gäller det för oss att anpassa oss mot både upp och ned justeringar. Att klara av dessa ständiga förändringar mot volymer, nya projekt osv. ställer idag stora krav på organisationen och här gäller att ha kunden i fokus. Men med en bra stöttning av stabila processer och kompetent personal så kan vi möta detta på ett sätt och ofta även överträffa kundens förväntningar.

Produktionsteknikerna Björn Andersson och Christian Edström är nyckelpersoner i det dagliga arbetet framöver och man är den viktiga ”bron” som sammankopplar teknik och information dels internt men också i fortsatt dialog med Roger på AURAN och Ola på EROWA. Nu har man tryckt på startknappen till framtidens produktions- och tillverkningssystem som skall ta Årjängfabriken till nästa nivå.

System- och maskinleverantörerna

AURAN Industries AB

Vi ber först Roger Jansson om tekniska fakta kring sänkgnistarna från den japanska maskintillverkaren SODICK som är implementerade i cellen.

– SODICK AG60L har ett bearbetningsområde i på X= 600 mm, Y= 420 mm och Z= 370 mm. Max vikt för arbetsstycken på bordet är 1 500 kg. Maskinen är uppbyggd med tanke på att kunna automatiseras på ett lätt sätt, då alla nödvändiga komponenter är med som standard. Nödvändiga I/O signaler samt robotluckor finns färdiga.

– SODICK AG60L har linjärmotorer för drivning av axlar och en 3-sidig dropptank som möjliggör att roboten kan ladda maskinen från 3 håll. Konceptet att ha maskinerna färdiga för såväl robotisering som med verktygsväxlare gör att vi kan hålla fler maskiner i lager och på så sätt minska leveranstiderna. De här två SODICK AG60L maskinerna levererades inom 2 veckor till HANZA från order, berättar Roger Jansson.

Om vi ska dela med oss om japansk filosofi också så tänker SODICK så här:

Företagsnamnet SODICK delas upp i 3 stavelser och har varit företagets motto från start.

SO – Skapa, DI – Utveckla, CK – Övervinna svårigheter.

– Den här cellen som vi fått nöjet att leverera till HANZA tror vi kommer att just skapa de förutsättningar som SODICK har i sin filosofi. HANZA kommer att kunna skapa nya möjligheter och utveckla sin verksamhet samt övervinna svårigheter i verkstaden. Det här är första steget av många som HANZA, AURAN och EROWA kommer att ta under lång tid framöver.

EROWA Nordic AB

Vi ber Ola Melin när det handlar om tekniska fakta runt robotiken i cellen från EROWA.

– EROWA Robot Dynamic 150 Linear, klarar en max vikt på 150 kg, uppbyggd av standardmoduler, utbyggbar för att kunna ladda upp till 12 maskiner av olika fabrikat och 30 m räls. In och urladdning sker i magasinen eller med hjälp av en laddstation.

– Cellen har en blandning av magasin för att klara av 300 stycken elektroder och 50 stycken UPC320 paletter 037i olika storlekar. Palettsystemet bygger på EROWA´s system med UPC320 paletter och ITS50 elektrodhållare vilket gör att man kan flytta paletten/hållaren emellan olika maskiner med bibehållen noggrannhet på några tusendels millimeter.

– Konceptet som EROWA har, kallas FMC och består av fyra steg. Standardisering, organisering, automatisering och integrering. Detta koncept är ett av få som klarar av att automatisera enstyck -och små serier. Här hos HANZA använder man sig av alla fyra stegen för att kunna maximera antalet produktionstimmar.

– För att kunna styra processen i cellen används JMS4.0 MouldLine som är ett av EROWA´s celldatorsystem. Celldatorn styr det automatiska eller manuella tillverkningsflödet som bestäms av operatörerna. Exempel på flöde kan vara kvalitetsmätning, förinställning, EDM, tvätt, tork, kvalitetsmätning. Spårbarheten i form av rapporter är något som är möjligt att generera i modulen Reporting. Celldatorn är uppbyggd i moduler för att kunna binda samman alla produktionsceller i en verkstad och är utbyggbart enligt kundens behov, berättar Ola Melin.

EROWA och vägen till den självtänkande och smarta fabriken där även små serier går att automatisera. Modulära lösningar ökar maskinernas output och flexibilitet. Skalbara automationslösningar från EROWA påskyndar arbetsflödet och optimerar processens tillförlitlighet. Industri 4.0 redan 1995. Tack vare 50 års erfarenhet och över 5000 installerade robotar är Industri 4.0 fast förankrat i deras DNA och därmed en del av företaget.

– Att allt fungerar i en perfekt symbios här på HANZA fabriken när man kopplar ihop mjukvara mellan maskin och robotik, beror på att SODICK och EROWA har ett globalt samarbete mellan företagen vilket ger fördelar genom enklare integration. (EROWA har samarbete med över 100 maskintillverkare på den globala marknaden), avslutar Ola Melin på EROWA Nordic.

Vi bör också nämna att i uppbyggnaden av cellen finns mätrum, och här har man tänkt lite annorlunda på HANZA i Årjäng. Det är företaget LIMExpo AB som har kommit med idéer, byggt och levererat dem. Konstruktionen är mycket flexibel från början till slut med enkel montering/demontering alt. tillbyggnation, vilket ger en kostnadseffektiv lösning, när och om man ändrar i sin fabrikslayout, säger Emil Lindblom.

Resumé;

Eldsjälar behövs för att man skall lyckas i alla sammanhang. I Årjäng arbetar många av dem tillsammans och under längre tid för att behålla jobben och utvecklas. Och idag ser vi hur viktigt det är att en basnäring som industrin finns, det vet vi sedan länge, vi som arbetar och har kontakt med industrin i olika former. Och kanske behövdes det tyvärr, en pandemi för att fler ute i samhället skall förstå hur viktigt det är med en livskraftig och uppskattad verkstadsindustri.