Vi på tidningens redaktion har varit och besökt Seco Tools i Arboga vid ett flertal tillfällen. Idag är ämnet gnistning och vi har tillkallat flera experter för att kunna beskriva hur man på fabriken i Arboga löser de allt större kraven på precision som präglar dagens produktion runt om i tillverkningsindustrin.

Seco är en av världens större leverantörer av verktyg för fräsning, svarvning, hålbearbetning och verktygi system. I mer än 80 år har Seco levererat produkter och tjänster som tillverkare behöver för maximal produktivitet och lönsamhet.

Seco har sitt huvudkontor i Fagersta, Sverige och man finns representerade i mer än 75 länder med över 5 500 anställda och tillverkar mer än 20 000 olika artiklar.

Med innovativa produkter och djup förståelse för kundernas bearbetningsbehov kan man skapa lösningar som hjälper till att höja produktiviteten hos kunden.

På Jädersvägen i Arboga har det bedrivits någon form av tillverkning i över hundra år och sedan 30-talet har Seco Tools haft delar av sin produktion i området. Idag har företaget tillverkning av hållande verktyg som fräskroppar, svarvhållare och sedan några år tillbaka även borr i olika produktflöden och stickstålsklingor vilket man fokuserar på idag.

Som sagt, så är det trådgnistning och tillverkning av Seco-stickstålsklingor som används på de flesta verkstäder för stickning i svarvar, som är på dagens agenda.

Vi följer tillverkningsflödet i fabriken och det börjar med att man får in blanks i snabbstålmaterial. Det är man enligt egen utsago unika om i världen då konkurrenterna tillverkar sina stickstålsklingor i härdat material.

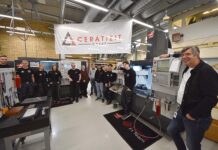

– Här tillverkar vi stickstålsklingor i många olika varianter när det gäller storlek, tjocklek, höjd och längd. Till vår hjälp har vi tre trådgnistar från Mitsubishi Electric.

Alla stickstålsämnen passerar först en FA20 maskin där konturen motsvarande hårdmetallskäret gnistas fram. Därefter placeras stickstålsämnena i magasinen i någon av de två (identiska) automatiserade cellerna med Mitsubishi MV1200R maskiner för fortsatt gnistbearbetning av plattläget.

Laddningen sköts av MELFA-robotar, säger Torbjörn Larsson som har kompetens inom gnistning men som nu arbetar som underhållstekniker på fabriken. (MELFA står för: Mitsubishi Electric Factory Automation)

Med en hög automatiseringsgrad följer att Seco Tools kör två bemannade skift och resterande tid obemannat när det gäller sina trådgnistar. Utan planerade driftstopp skulle produktionen i princip kunna vara i drift 24 timmar om dygnet, sju dagar i veckan. Oavsett material, detaljstorlek, krav på ytjämnhet och noggrannhet har man verktyg för spår- och avstickning – allt från flexibla verktyg för olika typer av detaljer till specialverktyg för unika applikationer.

Vi ber Lennart Rönn som via sitt företag Victoolia är generalagent för Mitsubishi Electric i Sverige, att förklara hur automationen ser ut och hur man tänker;

– Det som är extra intressant här är att man kör produktion. Många ägare av gnistmaskiner har de ofta för alla möjliga applikationer men här används maskinerna enbart för produktion.

Tekniska fakta MV 1200 R, informerar Lennart Rönn på Victoolia AB.

– MV1200 tillhör de mindre trådgnistarna i det breda programmet från Mitsubishi. Bordsrörelsen X/Y är 400 / 300 mm. Maskinerna har Tubular Shaft Drive-drivning i ställer för kulskruvar i alla axelrörelser förutom Z. Denna Mitsubishi-innovation är en vidareutveckling av en konventionell linjärmotor.

– Fördelarna är att den förbrukar mindre energi, alstrar mindre magnetfält och har ett mindre kylbehov. Eftersom motorn är helt cylindrisk (ser ut som en hydraulkolv) är den betydligt lättare att täta för föroreningar än en plan-linjärmotor.

– För alla maskiner från Mitsubishi rekommenderas normalt obelagd mässingstråd. Utmaningen för en maskintillverkare som Mitsubishi Electric är att få maskinerna energisnålare, se till att konstruktionerna gör att det krävs allt mindre förslitningsdetaljer. Och att hålla nere trådförbrukningen eftersom tråden utgör den största driftskostnaden för en gnistmaskin.

Här på produktionsenheten i Arboga har man använt sig av gnistning som bearbetningsmetod sedan 1985–86.

– Från början var det inte med robotladdning, här automatiserade vi processen 2007. Under en period i mitten på 90-talet hade vi slipmaskiner som gjorde jobbet men den tiden är förbi och nu är det gnistning igen. Vinsten med det är att det sköter sig väldigt mycket av sig själv, säger Torbjörn Larsson

– Fördelen med automatiserad trådgnistning är att verktyget som är tråden, är konstant och räcker länge, stor fördel vid obemannad produktion. Dessutom krävs minimalt med kompenseringar när en produkt är inkörd, kommenterar Peter Nordström på Seco Tools fabriken i Arboga.

Sekunderna är jätteviktiga liksom precision.

– Eftersom det är produktion som går dygnet runt så har vi jagat produktionstiderna. Maskinerna är trimmade i en säker process. De fyller vattnet på kortare tid och går lite fortare på snabbtransport här än vad som är standard, lite som att jämföra med ”jackad kolv” som man höll på med på mopedtiden, säger Lennart Rönn och skrattar.

– Och när det gäller precision kan man konstatera de är oerhört måttnoggranna.

Slutligen som svar på frågan varför man har investerat i Mitsubishi maskinerna så säger Torbjörn Larsson som varit med hela vägen.

– När vi började med gnistning så köpte vi Mitsubishi och fabrikatet var bra från dag ett och sen har det rullat på, vi är mycket nöjda.

– Och när det gäller automationen så är de två cellerna identiskt lika. Här har Lennart Rönn som ansvarar för fabrikatet i Sverige tillsammans med experter på Mitsubishi byggt upp en unik automationslösning.

– Och återigen vad som är extra intressant här på Seco i Arboga är att det handlar om produktionsgnistning och det är inte så vanligt även om man tittar globalt, så här har vi verkligen en anläggning som ”sticker ut”.