Gränser suddas ut och maskinparker ser likadana ut om de står i Sverige eller i Kina. Ett företag som ser en positiv utveckling för svensk produktion är Bimex Verktyg AB i Motala.

– Att svenska företag nu tillverkar mer i Sverige ger oss nya affärsmöjligheter, då efterfrågan på maskindelar och komponenter ökar för en bred industri. Produktionen snurrar allt snabbare och påfrestningarna på utrustningen ökar. Maskiner och kringutrustning går sönder och det behövs snabbt lagas. Man har inte tid att vänta 4 -5 veckor på reservdelar och komponenter och här har vi nu med våra korta leveranstider på 4 -5 dagar blivit ledande tillverkare och leverantör av en mängd olika komponenter för tillverkningsindustrin i Sverige, säger Kristoffer Böök på Bimex.

Bimex Verktyg AB har tillverkat och sålt verktygskomponenter sedan 1982. Kunderna finns i hela Sverige från Haparanda i norr till Trelleborg i söder. Med egen tillverkning av stansar och dynor i främst korta serier är flexibiliteten stor när det gäller både standard- och specialdimensioner.

Bland kunderna finner man plåtpressare, verktygsmakare, pressgjuterier, formsprutning, maskinbyggare, försvarsindustri, Aerospace och Automotive med flera.

– Våra kunder verkar alla under tidspress och är beroende av pålitliga leveranser där krav på precision och kvalitet är i fokus. Vårt företags största tillgång är nöjda kunder. Vi uppfyller kundernas krav på flexibilitet och leveranskapacitet. Vår produktion, med en rationell och mycket modern maskinpark bidrar till smidiga lösningar med både hög precision och korta ledtider. Kunnig och engagerad personal ser till att produktkvaliteten och leveranssäkerheten efterlevs, säger Kristoffer Böök vd och delägare.

Så här skrev vi utifrån en intervju med Kristoffer Böök i september 2010, då vi var på besök. Nu har nästan sex år gått och vi hälsar på igen för att se och höra vad som hänt på Bimex, har man fortsatt i samma spår, vi vet att man byggt ut, är man fortfarande ”bäst i Sverige” på hårdsvarvning, hur ser maskinparken ut, många frågor. Men vi vet också att man investerat i ytterligare 6 helt nya verktygsmaskiner (som vi återkommer till) för att satsa mer resurser på egen tillverkning av verktygs- och maskinkomponenter och dra ner på sin tradingverksamhet.

Kristoffer Böök hälsar välkommen och man får genast känslan av att Bimex idag är ett välmående verkstadsföretag som tror på tillverkning i Sverige. Och att Kristoffer nu valt en ny väg med expansion i verkstaden där egen produktion är framtidens framgångsnyckel.

– När du var här senast var vi 4 delägare, idag är vi två och för mig som är den som fattar alla beslut har medfört att det blivit betydligt enklare att välja företagets väg in

i framtiden. Då 2010 när du var här senast hade vi tre lika viktiga ben att stå på, idag har vi mer fokus mot egen tillverkning som expanderar och här satsar vi nu på fler medarbetare i produktionen och fler maskiner, alltså både mjuka och hårda värden.

– Egen tillverkning i vår verkstad står idag för mer än 50 % av omsättningen och antalet anställda är idag 23 vilket är en ökning med 7 personer. Vi har tagit fram en helt ny broschyr och företagspresentation för det ”nya” Bimex där vi förmedlar vårt budskap till marknaden,

”från ax till limpa” allt under eget tak.

– Jag har alltid varit intresserad av teknik/produktion, tillverkning och försäljning så detta med vårt nya fokus och det resultat det givit oss har gett mig som vd en extra kraft och det känns som vi gör rätt. Mina medarbetare utvecklas och tycker att det är roligt att vi satsar stort med egen tillverkning och vårt säljarbete har burit frukt så vi ser framtiden med stor tillförsikt och glädje.

– 2012 förvärvade vi företaget NJ Wimans av Lennart Wiman för några år sedan, då han ville gå i pension och här fick vi helt nya kunder inom framförallt Aerospace och Automotive där vi nu växer kompetensmässigt med nya hårda krav på precision och kontroll av kvalitet och det har lyft vår verkstad till ytterligare en ny tekniknivå. Att tillfredsställa krävande kunder med både rätt kvalitet och korta unika leveranstider för branschen ger oss alla här på Bimex ett ökat självförtroende i att vi utvecklas som tillverkare och företag som är viktigt i ett längre perspektiv.

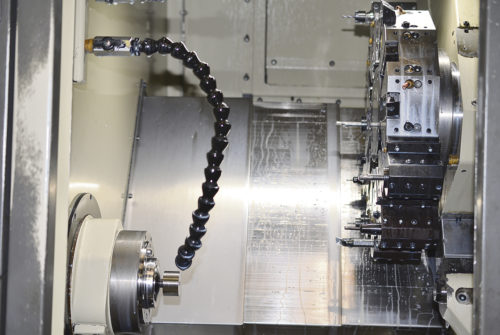

Företaget Bimex Verktyg AB presenterar sina kompetenser i sin nya broschyr, där man börjar med att visa ett utökat råmateriallager med de vanligaste stålsorterna och dimensioner, allt kapas i egen såg och tillverkningen startar med en ritning eller en fil från kunden och det mesta materialet är runt vilket kräver stor kapacitet inom svarvning. Bimex pratar om mjuksvarvning före härdning. På verkstaden har man tre härdugnar och tre anlöpningsugnar. Nästa steg är ofta centerlesslipning som är en effektiv slipmetod ofta steget efter härdning. Man har planslipning där specialanpassade fixturer borgar för rationell slipning samt hening. Maskinparken består dessutom av två Unison formslipar, en helt ny fräsmaskin Kitamura och trådgnistning i Fanuc Robocut, båda japanska tillverkare samt lasermärkning.

Här under vårt besök ute i verkstaden skall vi titta lite närmare på trådgnistningen och framförallt hårdsvarvning som man är ledande på i Sverige. Bimex har mer än 15 års erfarenhet av tekniken att svarva i härdat stål i hårdheter upp till 64 -66 HRC

med den nya Kitamura Mycenter-3XD.

Hur kommer man framåt i verkstaden rent tekniskt förutom att investera i ny maskinteknik?

finish på ytan och ger möjligheter för mycket snäva toleranser, säger operatör Matti Nieminen

– Genom att anta svåra utmaningar från kunderna och ge utmaningen vidare till våra maskinoperatörer. Att tillsammans lösa problem för våra kunder. Nya kunder är ofta nya utmaningar och många kunder har produktutveckling och konstruktion som hela tiden strävar efter att göra en komponent så kostnadseffektiv som möjligt. Varje operatör är personligen ansvarig för sitt arbete och märker varje order med sin signatur. Alla ritningar och order scannas in i ett ekonomisystem för att ha full spårbarhet och när detaljerna är färdiga så lasermärker vi dem med ritningsnummer, ordernummer eller enligt kundens önskemål. Detta arbetssätt är mycket stimulerande för våra maskinoperatörer då den ena dagen inte är den andra lik och vi får därmed behålla vår duktiga personal som får utmaningar och ett varierat arbete varje dag, säger Kristoffer Böök.

Framgångsrik hårdsvarvning kräver att man beaktar hela maskinsystemet och optimala förhållanden för tekniken kräver val av en maskin med hög dynamisk styvhet, effektiv verktygshållning, lämpliga CBN-sorter, hög kvalitativa skär, styva verktygshållare, noggrant val av bearbetningsparametrar, arbetsstyckestyvhet och god spånhantering och kylning. Belöningen är ytjämnhet som sträcker sig ner till Ra 0,13 och avverkningshastigheter som slår motsvarande slipoperationer.

Men det intressanta är att man vid behov och i många fall använder sina hårdsvarvar för mjuksvarvning. Hur ställer man om maskinen då, nya verktyg, annan fastspänning?

– Vi utnyttjar sedan många år Hardinge’s hylssystem vilket ger en exakt och stadig fastspänning. Omriggningen sker också snabbt då vi hanterar många olika dimensioner på en dag. Systemet används i alla våra Hardinge svarvar och är mycket mångsidigt, både utvändig men även för invändig fastspänning.

Vi går ut i produktionen och träffar Tonny Lundberg som arbetat på Bimex i närmare 30 år.

Bimex har under 2016 uppdaterat sin trådgnistavdelning genom att köpa en ny Fanuc Robocut C400iA från Star Servus Verktygsmaskiner AB. Trådgnisten har C-axel och Micro Finish generatorenhet som möjliggör ytfinhet ner till Ra 0,1.

– En fantastisk maskin som räknar ut allt själv. I stort sett så ritar jag upp detaljen på datorn, beskriver och talar om vad det är för material, tjocklek rubbet så räknar maskinen ut teknologin, hur mycket ström, det går åt osv. Gnistning som metod har kanske inte utvecklats så mycket på sista tiden men ny mjukvara ger stora förbättringar.

fastspänning av detaljerna i svarvarna.

Operatören kan gå in och ändra två hundradelar om det behövs

och processen har en mycket god repeternoggrannhet.

Mer information:

www.bimex.se