– Vi har en medveten strategi att tillverka allt mer av våra produkter i fabriken i Landskrona och med ett mycket stort maskininvesteringsprojekt efter finanskrisen utmanade vi vår egna förmåga att lyfta fabrikens produktivitet till världsklass, säger Philip Andersson produktionschef för bearbetningsverkstaden på Haldex i Landskrona.

Vi på Tidningen Maskinoperatören vill givetvis rapportera och berätta om, när vi får positiva signaler att svenska företag utvecklar och satsar på produktion i sina inhemska verkstäder på hemmaplan och detta kräver helt enkelt ett reportage. Vi åker till Landskrona tillsammans med Olof Karlsson, maskinsäljare på TL Maskinpartner som fram till nu levererat totalt 18 stycken Heller horisontella fleroperationsmaskiner till Haldex varav 16 står i Landskrona därav 8 stycken modell H 4500 i en helautomatisk produktionslinje där fyra industrirobotar betjänar två maskiner var med in och urladdning av olika komponenter som bromsok och hållare i en flexibel process, allt styrs av ett helt datoriserat och helautomatiserat automationssystem enligt principen ”just-in time”.

Man har också 6 stycken Heller modell MC-26 som i stort sett har gått dygnet runt sedan installationen 2000 – 2002 och fortfarande går klanderfritt.

Haldex är ett svenskt företag som har utvecklat tekniskt avancerade produkter i mer än 100 år. Idag opererar man över hela världen med fabrik och huvudkontor i Landskrona har man Sverige som bas. Grunden för dagens Haldex lades på 1960-talet när verksamheten var inriktad på bromsprodukter. Under de senaste åren har fokuseringen skärpts ytterligare och företaget erbjuder idag innovativa bromslösningar utvecklade och tillverkade för världens truck- och släpvagnstillverkare. Stora kunder runt om i världen är bl.a. Daimler, Freightliner, Krone, Paccar, SAF Holland, Schmitz Cargobull och Volvo.

Haldex är idag en världsledande leverantör av bromsjusteringar för trumbromsar och har den snabbast växande marknadsandelen av skivbromsar för tung fordonsindustri. Man möter framtidens krav med produktutveckling (med en ny och mer lättviktig trailerbroms) som tillverkas i mer effektiva tillverkningsprocesser.

MEN så här har det inte alltid sett ut och går vi bara ett antal år tillbaka när finanskrisen satte klorna i världens industri så var fabriken i Landskrona som alla andra utsatt. Det gjordes inga investeringar alls och det pratades t.o.m. om nedläggning i vissa medier. Företaget lyckades under dessa svåra år ändå bibehålla fokus på befintlig verksamhet trots den tuffa lågkonjunkturen, vilket är beundransvärt och man bestämde sig från företagsledningen att satsa offensivt och sjösatte ett projekt internt som handlade om att utveckla produktionen

i Landskrona av skivbromsar istället för att avveckla eller stå still i utvecklingen och samtidigt bli allt mer beroende av externa underleverantörer.

En maskininvestering som har skett steg för steg över tre år

material som gjutjärn.

Produktionschef Philip Andersson var en av flera medarbetare som fick i projektuppdrag att göra omfattande kalkyler och kostnadsberäkningar för att undersöka möjligheterna att bygga upp en helt ny produktionslinje för att bli självförsörjande av delkomponenter. Höjda priser hos en extern leverantör utomlands var den främsta anledningen till att man ville bygga ut och expandera sin produktion i Landskrona, ta hem jobb ”in-house”.

– Vi lever i en väldigt konkurrensutsatt bransch inom industrin för kommersiella fordon som bussar, lastbilar och trailers. Vi måste kontinuerligt jobba med produktivitetslösningar och var i princip tvungna att ta det här steget, säger Philip Andersson och konstaterar att man måste konkurrensutsätta sig själva både gentemot sina systerfabriker runt om i världen och externa underleverantörer, ”är man inte bäst så får man inte jobbet” och det gäller för alla fabriker inom Haldexkoncernen.

– Första steget efter att kalkylerna på papper visade att vi kunde vara konkurrenskraftiga var att investera i en första testmaskin, Heller H 4500 som installerades i slutet på 2014. Vi tog fram verktygskoncept och fixturkoncept och startade produktion. Och vi kunde visa företagsledningen på papper och i produktion att vi klarade av vårt uppdrag. Första maskinen handmatade vi med komponenter, alltså utan robot och kalkylen höll. Steg två blev att investera i ytterligare två maskiner från Heller, allt med målet att bygga en linje med åtta maskiner och fyra robotar, säger Philip Andersson och förklarar;

– Som vi förstår så var vi försiktiga i vårt projekt att bygga en produktionslinje i världsklass och vi ville inte ta några risker utan projektet skulle vara en säker satsning. Planen var från början att visa hur ett scenario ser ut de kommande fem åren med volymökningar och ökad produktivitet och med sänkta kostnader per tillverkad komponent.

– Nästa steg blev ytterligare två maskiner i takt med att behovet ökade, på detta sätt växte cellen succesivt fram tills idag när vi nu kör full produktion i åtta maskiner. Det sista steget togs hösten 2016 där vi ersatte de manuella momenten med fyra stycken robotar och ett bansystem som sköter all materialhantering. Även i den automatiserade processen har vi nu visat att kalkylerna håller och att vi där med kan vara konkurrenskraftiga med högvolymproduktion i Sverige. Vidare har företaget under 2017 investerat ytterligare, nu i flerspindliga maskiner och automation, så nu står vi rustade för att ta ännu större marknadsandelar ibland världens trailertillverkare, säger en stolt Philip Andersson som menar att detta har och är ett lagarbete där maskinoperatörer och tekniker tillsammans har bidragit med mycket jobb, kompetens och input av idéer.

Vinnare med automation

– 2014 köpte vi, här i Landskrona alla skivbromsok utifrån externa leverantörer till vår montering. När vi nu under 2017 går med full automation i våra två produktionslinjer så är vi självförsörjande på dessa ingående komponenter.

– 2014 köpte vi, här i Landskrona alla skivbromsok utifrån externa leverantörer till vår montering. När vi nu under 2017 går med full automation i våra två produktionslinjer så är vi självförsörjande på dessa ingående komponenter.

Vi koncentrerar nu all vår skivbromstillverkning till Sverige och Landskrona, vilket vi stolt kan och vill förmedla ut till media.

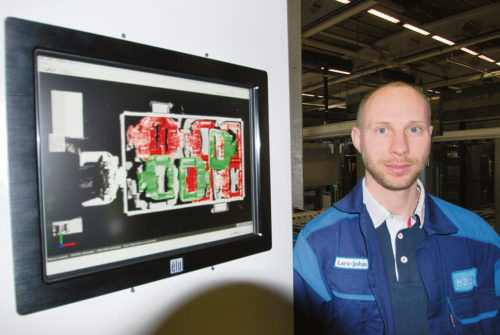

– Vi har full spårbarhet på alla våra produkter från när komponenten är gjuten hela vägen till färdig produkt. Och även spårbarhet på när vi bearbetat och i vilken maskin. När operatörerna startar tillverkningen så läser man in informationen på råämnespallen med en scanner och den informationen flyttas över på en informationsbärare till varje palett som ger maskinen all den informationen den behöver, berättar Philip Andersson och fortsätter;

– Tillverkningsprocessen innehåller också automatisk kvalitetssäkring, statistisk processtyrning där vi med en planerad intervall automatisk mäter och kontrollerar måtten på detaljerna i en koordinatmätmaskin.

Maskinleverantör är TL Maskinpartner som företräder sedan 20 år tillbaka den tyska maskintillverkaren Heller i Sverige.

Varför väljer världens tillverkande verkstäder att investera i verktygsmaskiner som ibland kan vara dyrare i inköp än många av konkurrenterna. För det finns många, väldigt många företag som tillverkar verktygsmaskiner i världen.

– Hellers vagga är i fordonsindustrin och därav har man lärt sig och anpassat sig till att kunna leverera maskiner och processer till givna tidsplaner. Heller är extremt duktiga på att tillverka kostnadseffektiva maskiner, säger Olof Karlsson och utvecklar vidare;

– Vi har över 130 servicetekniker i Europa och det betyder att vi kan skicka en servicetekniker direkt vid fel, säger Olof Karlsson på TL Maskinpartner och berättar att Heller är ofta ett förstaval inom fordonsindustrin och här gäller tuffa regler och ansvar att kunderna skall kunna köra dygnet runt 7 dagar i veckan utan driftstopp, det får helt enkelt inte stå still.

Om vi tittar närmare på de maskiner som finns hos Haldex i Landskrona och begär lite tekniska fakta av Olof Karlsson så får vi svar;

Om vi tittar närmare på de maskiner som finns hos Haldex i Landskrona och begär lite tekniska fakta av Olof Karlsson så får vi svar;

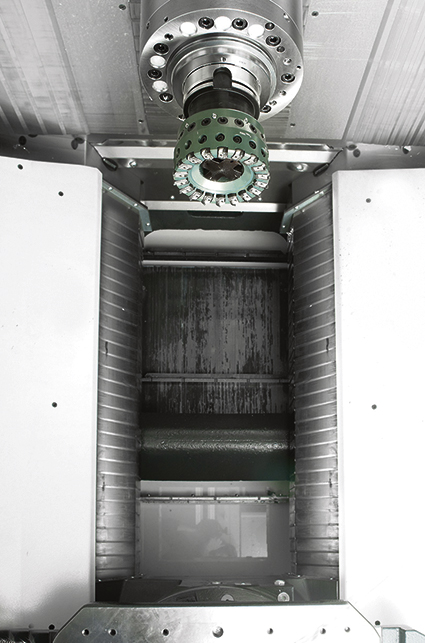

– Alla åtta fleroperationsmaskiner i den senaste cellen är av modell Heller H 4500 som är en standardmaskin i grunden men går att utrusta med en mängd optioner, många av optionerna är för automation och övervakning. Rörelse X/Y/Z = 800 x 800 x 800 mm. Palettstorlek 630 x 500 mm, spindelkona HSK 100.

Vi frågar Olof Karlsson vad som kännetecknar affären ur ett svenskt perspektiv och i stort när det gäller att värna om produktion i s.k. högkostnadsländer?

– Det är roligt att se att många svenska industrier inte bara Haldex nu plocka hem jobb från lågprisländer. Maskinutrustningen kostar förstås lika mycket om den sänds till ett lågprisland som till ett s.k. högkostnadsland, skillnaden är arbetskostnaden men med full automation så försvinner den största delen av den kostanden samtidigt som man får fördelar som, mindre fraktkostnader, bättre kontroll över produktionen, säkrare leveranstider och kunskapen och kompetens i huset