Digitala tekniksprång i produktionen och distribution av teknisk information med digitala analysverktyg, hjälper till att maximera operativ prestanda för förbättrad produktion och lönsamhet. Detta fungerar på ett sätt som inte är möjligt med manuella lösningar. Svensk industri tar nu tag i sina digitaliseringsplaner och anledningarna är många och Sverige har en generellt hög digital kompetens, vilket underlättar den allt högre implementeringen av datastyrd produktion. Och medarbetarna är med på tåget och med företagets mantra ”Always in the Frontline” i fokus, fortsätter Rotage sin resa mot nya utmaningar, utmaningar som vi skall återkomma längre fram i artikeln.

Att vidareutveckla sin produktion är väl något av det viktigaste för ett företags framtid. För ett företag som är en underleverantör och inte har egna produkter kan det skapa problem och bekymmer samt i förlängningen innebära att. Om man får en förfrågan och inte har effektiva processer, för att kunna tillverka det kunden ger i sitt uppdrag, ja då blir det problem.

Vi skall prata runt och omkring en intressant diskussion kring ämnet – den smarta fabriken – och här har vvd och marknadschef Bo Hanson och vd Mathias Larsson i företagsledningen på Rotage, en uppfattning att Industri 4.0 och IoT kommer att bli en viktig och avgörande punkt i tillverkningsindustrins utveckling dels som en gradvis process dels för att locka till sig den yngre generationen av medarbetare (hur man skall och vill återkommer vi till längre fram i artikeln). Det är en tydlig vision. Och för att nå målet krävs förändringskraft.

Utbredning av digitalisering i tillverkningsindustrin i större skala kan påskyndas om integrerade teknikleverantörer, som i detta fall TRUMPF, kan presentera starka argument för dess fördelar.

– Det är ingen hemlighet att vi tillsammans med maskintillverkaren och leverantören TRUMPF bygger vidare på vår digitaliseringsresa in i framtiden. Värde skapas genom att digitaliseringen ger företag förmågan att uppdatera eller helt nyskapa sina affärsmodeller och ge sina medarbetare ett större teknikinnehåll och överblick, säger vd Mathias Larsson.

Alla medarbetare i organisationen måste förstå de direkta och långsiktiga fördelar, det står i att vinna på en datoriserad produktion i alla led. Industrin i smått och stort måste inse att digitaliseringen ger mervärde inte bara i form av nya och bättre produktionsprocesser och system. Utan också så ger smart teknik lönsamhet och konkurrenskraft som måste till för en överlevnad som företag.

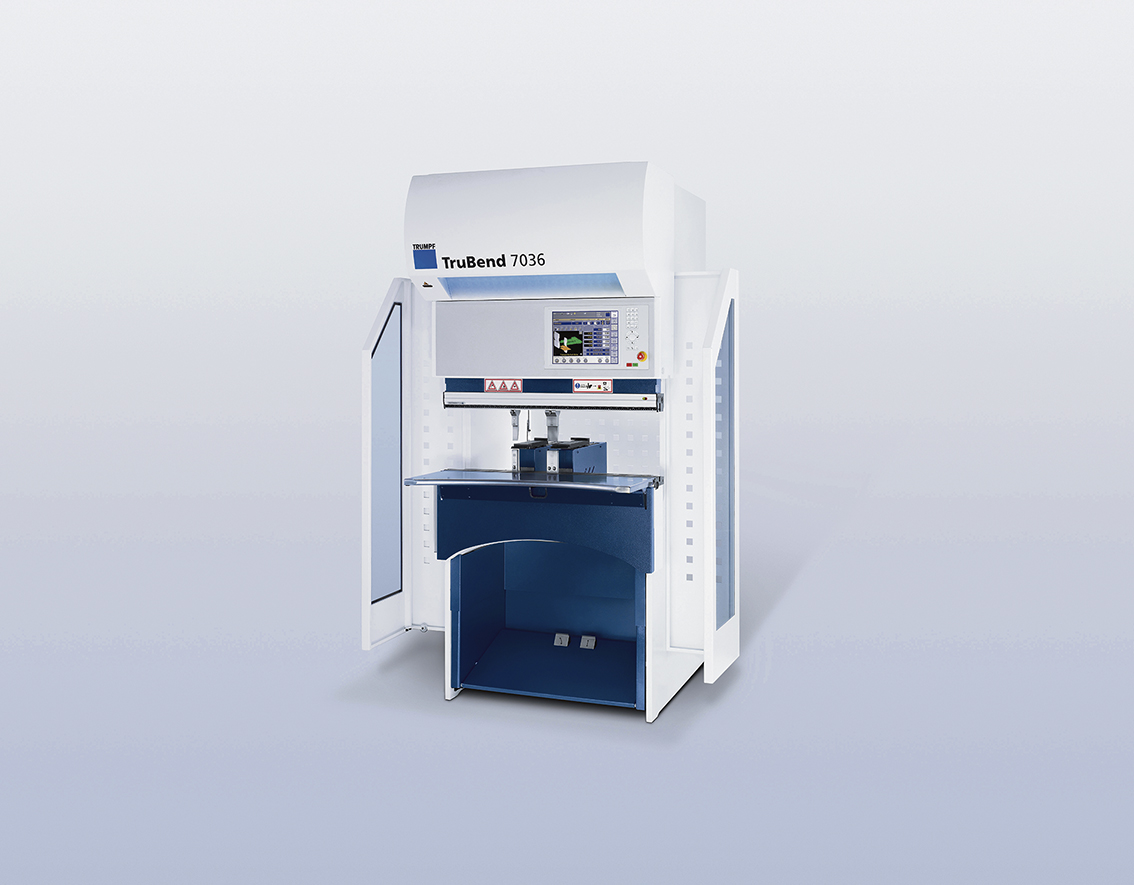

”Världens snabbaste bockcell” – Tid per bock är ca 4 sekunder, vilket tidigare inte har kunnat uppnås i en automatiserad cell, säger Martin Carlsson maskinsäljare TRUMPF Maskin.

– Som Martin säger i föregående mening så handlar bockprocesser om tid per bock och bockkvalitet. Här sätter vi programmering i stort fokus. När det gäller våra två nya bockceller så har vi gjort tidsstudier nere hos TRUMPF i Österrike. Det handlar om ritningar och STEP-filer som deras experter kunnat programmera, verifiera, simulera, funktionstester, vilka verktyg krävs och vad tar det i bocktid för att skapa effektiva program. Och allt skall integreras i konceptet ”Smart Factory” som ger oss en verklighetsberoende uppfattning direkt före produktion och viktigt – kunna återrapportera efter produktion, förklarar Bo Hansson.

Verkstadsföretaget har de senaste åren tagit stora utvecklingskliv i sin resa mot den smarta fabriken.

Rotage är ett modernt legoföretag inom plåtbearbetning med hög automatiseringsgrad inom framförallt bockning, laserskärning, stansning och svetsning. Verksamheterna i Kvänum och Mjölby hanterar tillsammans 17 000 ton plåt per år. Och det betyder att om man plockar ner det i daglig hantering, så handlar det om 73 ton plåt per dygn i fabrikerna. Förbrukningen av material ser inte ut att minska, för orderläget är ökande och företaget fortsätter att expandera både med teknik, maskiner och man söker aktivt efter fler medarbetare.

Det råder en stor efterfrågan av plåtdetaljer och komponenter både inom och utanför Sverige, och trenden ser ut att hålla i sig. För att klara av att tillverka de volymer och den kvalitet som efterfrågas, krävs ett helhetstänkande och en flödesorienterad verksamhet med hög effektivitet och smarta lösningar, där alla medarbetare vill framåt och tillsammans skapa förutsättningar för företaget att kunna växa. Samtliga processer för produktionskontroll, lagring, logistik, verktygsövervakning, märkning och spårning av detaljer sammanlänkas och en webbaserad lösning som genererar en total överblick över verksamheten.

Hur bra företagets affärsidé än är och hur modern maskinpark som man än kan presentera, så krävs det en engagerad och motiverad personal för att företaget ska lyckas. Ett bra och motiverande ledarskap påverkar personalens prestation samt företagets resultat.

– Ja det handlar givetvis om ledarskap i första hand. Därefter kommer våra gemensamma beslut om hur vi kan utvecklas som tillverkare med nya maskinlösningar och teknik och mycket av detta sker på våra dagliga möten och taktiska avstämningar som sker kontinuerligt. Vi måste ge våra medarbetare de rätta verktygen för att kunna lösa sina arbetsuppgifter ute i verkstaden, säger vd Mathias Larsson.

– Och det är extra viktigt när man växer med automatiseringar och skärpta krav på produktivitet. Tid är pengar och vi försöker nu att i princip få bort alla ställ i våra processer till ett minimum oavsett om det handlar om kantpressning, stansning eller laserskärning, så skall ställtiderna ner närmare noll.

– Vi som många andra företag i branschen har det gemensamt att vi mer och mer jobbar med mindre serier och allt fler orderrader med olika artiklar som ”kostar” ställtid. Det har tidigare talat emot automatisering men nu finns det maskinteknik och mjukvara som på helt nya sätt förändrar produktionsprocesserna och skapar nya sätt att tillverka på, fortsätter Mathias Larsson.

Morgondagens medarbetare,

den stora utmaningen

Tittar man på Rotage hemsida så är det ett stort fokus på rekrytering av både maskinoperatörer och produktionstekniker. Det var som en industriledare i en intervju i tidningen myntade, ” var finns en produktionstekniker”?

– Vi är nu i en expansiv fas och har behov av produktionspersonal för att möta våra kunders behov. I dagsläget har vi brist på operatörer, säger Mathias Larsson. Detta är ett problem för industrin

i stort men det finns menar vi, både kort- och långsiktiga lösningar.

– Man pratar idag om att man skall vara den där attraktiva arbetsgivaren Men det egentligen ingen idag som riktigt kan sätta fingret på vad som gör ditt företag till en attraktiv arbetsplats. Här är det många olika parametrar som påverkar som vi på Rotage jobbar med dagligen. Och vi tror att vi är en bit på spåren och det handlar för oss om att personalen måste få vara mer delaktiga, arbeta med fler teknikområden och inkluderas på ett helt annat sätt än tidigare till helheten i och hur våra fabriker fungerar, säger Mathias Larsson.

Att söka teknik för att förbättra processer är en starkt lysande ledstjärna för högteknologiska Rotage. Och på fotot ser vi den senaste investeringen i robotiserad kantpressning med automatiskt verktygsbyte TruBend 5130 integrerad med ToolMaster och allt sammankopplat enligt TRUMPF`s koncept TruConnect.

Man automatiserar produktionen även för korta serier och genom det här man får en bra utväxling i produktiviteten, när maskinen växlar verktyg helt automatiskt. TRUMPF`s senaste maskinutveckling är en kantpress som ger snabbare och exaktare ställ utan att ta extra golvyta. Hela verktygsmagasinet är inrymt inne i maskincellen.

På fotot ser vi maskinoperatörerna Tobias Jannesson, Niklas Gannholt och servicetekniker Andreas Nilsson på TRUMPF Maskin.

Bo Hansson säger;

– Vi måste utnyttja varje medarbetares kompetens på ett mer effektivt sätt och till mer kvalificerade uppgifter. Våra automationslösningar idag och i framtiden, tar hand om de monotona arbetsuppgifterna. Och en stor uppgift är att intern vidareutbilda vår personal, höja kompetensen på ett brett plan. För ökad kompetens och mer innehållsrika jobb ger ett större engagemang och också inflytande, vilket i sin tur förbättrar arbetsmiljön, produktiviteten och kvaliteten, här finns många fördelar med att investera i ny teknik och nya arbetssätt – digitalisera – hållbara och smarta fabriker.

Vi befinner oss nu i mitten på 2021, investeringar är på plats och kunderna är tillbaka med full kraft. Och hur ser då nästa steg ut

i er digitaliseringsresa om vi vänder blickarna mot 2022 och 2023.

– Arbeta mot en allt hållbarare produktion och skapa en allt högre grad av ”gröna” processer. Energieffektiviseringar, minskat plåtspill och hantera avfall på ett effektivt och miljövänligt sätt. Väla produktionsutrustning och maskiner som är miljömärkta och i många fall helelektriska m.m.

– Fortsätta att rekrytera medarbetare, vi är idag 80 anställda på fabriken här i Kvänum och vi behöver bli fler.

– Arbeta med våra produktionsprocesser och ett ständigt förbättringsarbete.

– Vi tittar nyfiket på konceptet kollaborativa robotar där maskinoperatören och en robotarm kan utföra olika arbeten med enklare programmering. Den kollaborativ roboten kan jobba sida vid sida med operatören, i en mer flexibel industrimiljö än en traditionell industrirobot.

– Automatisering av intern logistik (ofta handlar det om truckkörning), är en fråga som vi nu tittar allt intensivare på. Varför använda våra medarbetares tid och resurser för att flytta material när man kan automatisera dessa uppgifter och låta operatörerna fokusera på arbetsuppgifter med ett högre värde.

– Genom att automatisera materialtransport kan produktionen optimera och planera leveranser mer effektivt för att minska produktionsflaskhalsar. Därför tittar vi nu på automatiserade guidade fordon (AGV) och även autonoma mobila robotar (AMR), avslutar Bo Hansson.

Resumé

Vi har återigen fått äran att besöka en av de ledande plåtindustrierna i landet och det är alltid intressanta ämnen på agendan. Denna artikel har en rubrik som egentligen säger allt om innehållet.

Mina intervjuoffer denna gång är Mathias Larsson och Bo Hansson som båda gått den långa vägen från att arbetat som laseroperatörer, fram till idag då båda sitter i företagsledningen som vd och vvd.

Så man känner för produktion, ”brinner för verkstadsindustrin” vilket också avspeglar sig i det dagliga arbetet. Företaget växer och med det ett antal utmaningar. Främst inom att attrahera arbetskraft till företaget. En svår uppgift men man ser ljuset i tunneln då industrin idag får en alltmer framskjuten plats som en populär arbetsplats. Fler och fler ungdomar upptäcker industrins fördelar. Och som Mathias Larsson säger, ”Fabriken och produktionen ser inte alls ut som för 20 år sedan, när jag började arbeta här. Idag har fabrikerna (Kvänum och Mjölby) rena arbetsmiljöer med allt mer intressanta arbetsuppgifter, med ett allt högre teknikinnehåll och en datadriven produktion”.

Idag ägs Rotage av den stora industrikoncernen Weland AB, vilket skapat stora och intressanta utvecklingsmöjligheter och gjort Rotage till ett ledande svenskt legoföretag som erbjuder tjänster inom laserskärning, stansning, bockning, svetsning, montering och ytbehandlingar. Företagets kompletta och moderna maskinpark har skapat en konkurrenskraftig aktör inom detalj- och komponenttillverkning. I företagsgruppen ingår även dotterbolaget Plåtmodul i Mjölby AB som är en högproducerande industri för tillverkning av stål- och plåtkomponenter.

Smart Factory – inte bara digitalisering utan även maskinteknik

Maskinsäljaren Martin Carlsson har många intressanta kommentarer kring de senaste maskininvesteringarna hos Rotage, från den tyska maskinbyggaren TRUMPF;

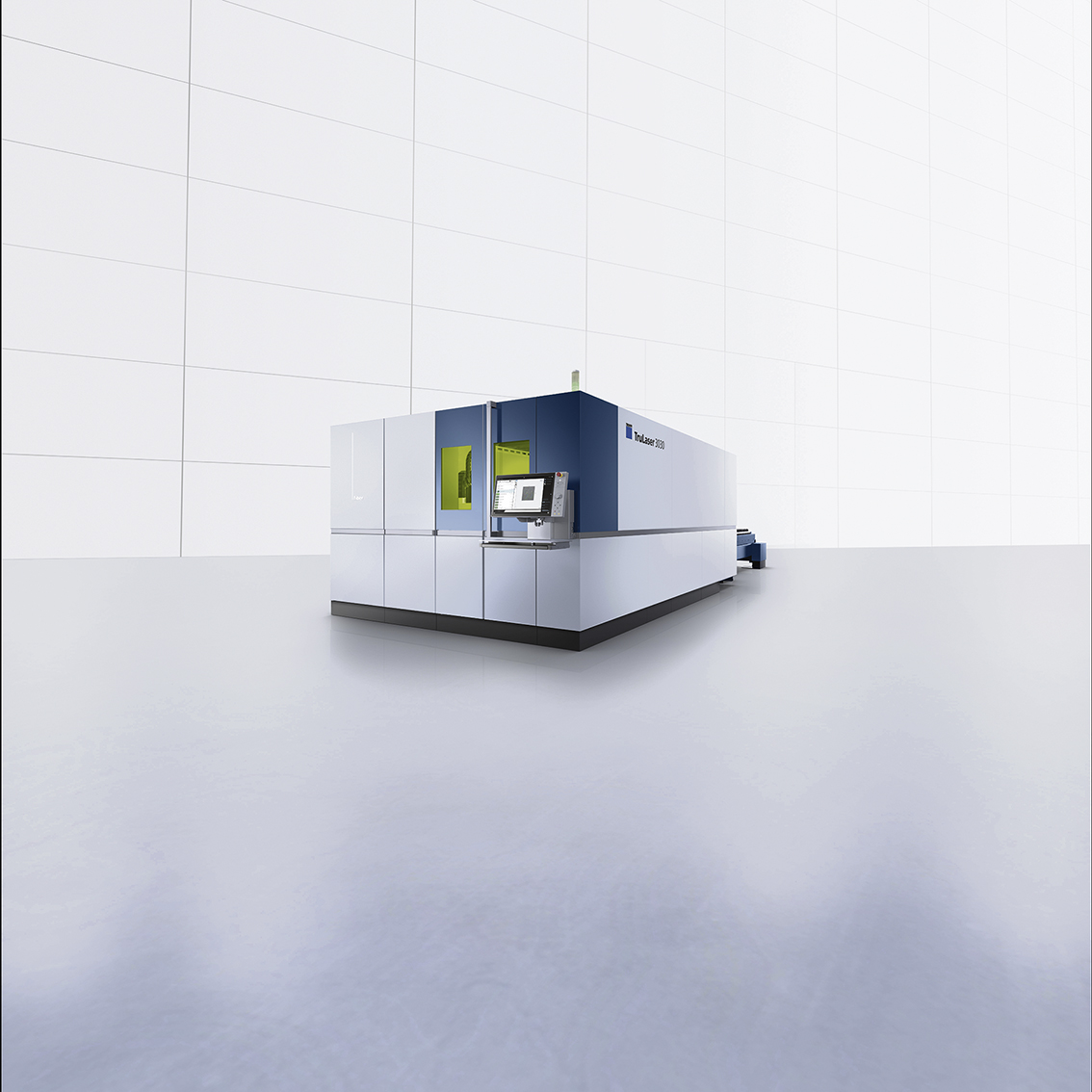

– Uppbyggnaden med ett logistikcenter för material, i form av ett STOPA lagersystem är och blir hjärtat i Rotage verksamhet. Företaget har också på vägen, investerat i 2 bockceller, en fiberlaser och en stansmaskin.

– TruBend Cell 5000 är direkt kopplad till lagret där det tidigare stod en CO² -laser med materialförsörjning från lagret. Denna cell är kopplad så att den kan bocka med kö-körning från lagret av detaljer som har stansats eller laserskurits helautomatiskt.

– Maskinen är utrustad med gripdonsväxlare och verktygsväxlare för att automatiskt kunna ställas om för olika plåttjocklekar. Verktygsväxlaren är försedd med en vändstation så att svanhalsverktyg kan vändas för att möjliggöra bockning av mer komplexa detaljer.

– För att säkerställa kvaliteten på bockningen är maskinen utrustad med laservinkelmätning underifrån samt mekanisk mätning ovanifrån för att kunna säkerställa en vinkelnoggrannhet på +/- 0,3 grader. Färdigbockade detaljer staplas på pall på cellens framsida. Kantpressen har 130 tons presskraft och 3200 mm arbetslängd.

– TruBend Cell 7000 står direkt placerad bredvid den nya TruBend Cell 5000. Maskinen är optimerad för komplexa detaljer upp till A3-storlek i högsta bockhastighet.

Tid per bock är ca 4 sekunder vilket tidigare inte har kunnat uppnås i en automatiserad cell.

– Även denna maskin är försedd med automatisk verktygsväxling och vinkelmätning för högsta flexibilitet. Maskinen är uppbyggd med en förladdningsautomatisering som ”serverar” perfekt lokaliserade ämnen till bockroboten som kan gå direkt till kantpressen och bocka detaljen. Bockroboten håller detaljerna med tång och lägger av repkänsliga detaljer på ett transportband alternativt släpper ner i en utdragbar pall med krage.

– De nya bockcellerna står i direkt anslutning till de tidigare TruBend Cell 5000 som Rotage har haft under många år. Även dessa uppdateras för automatisk kökörning från STOPA lagret. Med detta upplägg kan Rotage operatörer övervaka de fyra bockcellerna med låg bemanning.

– TruPunch 5000 FMC är ställd som stand-alone för volymkörning som inte kräver samma flexibilitet som övriga stansmaskiner. Denna maskin är försedd med adaptiv dyna för repfri stansning samt indragbara klovar (mindre plåtspill), för full flexibilitet utan att ta hänsyn till klovarnas dödområde.

– Rotage har sedan tidigare tre stansmaskiner ur 5000-serien och får med denna investering ytterligare kapacitet. Anläggningen från TRUMPF övervakas och styrs via TruTops Fab som sköter logistik och lagerbestånd så att samtliga maskiner förses med råmaterial samt ämnen för bockning, säger och förklarar Martin Carlsson maskinsäljare på TRUMPF Maskin AB.

För att få veta lite mer om tänket kring nästa steg i produktion för högteknologisk plåtformande industri. Läs min intervju på sidorna 56 och 58 med Anssi Jansson som är ny vd för TRUMPF Maskin. Han har lång erfarenhet och kompetens inom industriell utveckling.

Mer information

www.rotage.se