Att industrin har utmaningar i att ständigt förbättra sin produktivitet är inget nytt. Det finns alltid mer att göra och häri ligger ett antal underliggande behov som måste tillfredsställas. Det är inte bara behovet av arbetskraft till industrin som behöver lösas. I takt med digitaliseringen inom branschen, kommer en ny sorts kompetens att behövas för att styra sina maskinsystem och produktionsutrustning på rätt sätt. Det kan handla, och som vi skall belysa i denna artikel, om automationslösningar i form av robot palett- och nollpunktsystem och programmering från System 3R.

Utveckling är inte något som bara händer. Den skapas av företagens beslut. Industrin måste välja automatisering för ökad konkurrenskraft och bättre miljö. Dagens tillverkningsindustri förändras snabbt och robotiken och automationen i stort spelar en allt viktigare roll för att få företag att växa och utvecklas. Allt mindre serier med stora variationer och allt kortare produktlivscykler blir allt vanligare. Det finns allt starkare skäl att automatisera mer i framtiden.

Automation blir alltmer lönsamt för en effektivare produktion där man kan och skall utnyttja dygnets (helst) alla timmar. På Fredriksons Verkstads har man insett detta för många år sedan och investerat i två robotceller för att automatisera sin produktion av frästa precisionsdetaljer.

Fredriksons är ledande inom utveckling och tillverkning av transportörsystem till livsmedelsindustrin. Man är även en systemleverantör för kontraktstillverkning av kundspecifika produkter med global marknad som utgångspunkt.

Kunder finns inom livsmedel, medicinteknik, miljö och generell industri. Man arbetar internationellt med egna utvecklings- och tillverkningsanläggningar i Sverige och Kina. Som ledande kontraktstillverkare finns mer än 100 års erfarenhet att utveckla, konstruera, tillverka och montera produkter. Fredriksons ingår som en del i den börsnoterade Xano-koncernen.

Personalen i fokus

Vi träffar Denis Ibrakovic som är produktionsledare på maskinverkstaden på Fredriksons sedan tre år tillbaka.

– Men jag har arbetat här i 18 år och började jobba som CNC-operatör i många år, både med plåtbearbetning och skärande bearbetning och fortsatte som programmerare och nu är vi här idag.

– Arbetsmoralen är mycket hög och all personal på Fredrikssons ger 100 procent. Engagemanget och arbetsmoralen lever stark och det ger alla en stor trivsel på jobbet, vilket betyder högre produktivitet och minsta möjliga personalomsättning. Så jag vill här i denna artikel verkligen framhålla vår personal som är fantastisk, säger Denis Ibrakovic.

– Det är mycket att göra så det gäller att alla hjälper till. Mitt jobb är verkligen intressant och innehåller många olika arbetsuppgifter. Det passar mig för jag är en rastlös person som behöver utmaningar varje dag för att hålla igång. Det skall hända saker hela tiden och jag tycker om att ha många bollar i luften, skrattar Denis.

– Därför passar det, att som sagts, finns mycket att göra och vi är c:a 145 medarbetare i produktionen och jag har ansvar för c:a 50 personer på maskinavdelningen och alla vi skall hjälpas åt att tillverka de bästa produkterna för våra kunder. Här har vi fria händer och frihet under ansvar från våra ägare, vilket betyder att vi ser till att ha de bästa förutsättningar för att bedriva produktion med de bästa processerna vilket då innebär en hög automatiseringsgrad.

Nöjd kund med etablerad teknik

Med på besöket är Lars Westin försäljningsansvarig på System 3R som är en leverantör av produktionsutrustning till Fredriksson och det handlar som sagt om automation.

Vi brukar skriva om när man nyligen har köpt maskiner men här har vi sedan många år tillbaka två väl fungerande maskinceller med automation som ger Fredrikssons den viktiga fördelen att kunna producera komponenter 24/7 om det behövs.

Vilken utrustning har man i sin verkstad?

– År 2010 installerades den första robotcellen som består av en 5-axlig fräsmaskin av modell Mori Seiki NMV 3000 med 320 verktygsplatser och ett robotsystem WorkMaster från System 3R med 60 palettplatser. Det handlade om expansion och effektivisering av produkter till Medical.

Robotcellen är utrustad med en WorkMaster robot för lågserieproduktion av komplexa detaljer.

– En specialitet med våra automationslösningar är att hålla igång ett stort antal jobb samtidigt, i det här fallet när vi har 60 palettplatser skulle vi rent teoretiskt kunna hantera 60 enstycksbitar på samma gång. Normalt sett handlar det dock om mindre serier på 5–10 detaljer per artikel men det innebär fortfarande att det som oftast finns ett 10-tal unika jobb i körlistan på celldatorns bildskärm.

Mjukvarorna WorkCenter och CellManager från System 3R styr robotcellerna och ser till att rätt program laddas in i maskinen tillsammans med paletten/arbetsstycket vid rätt tillfälle.

Obemannad körning

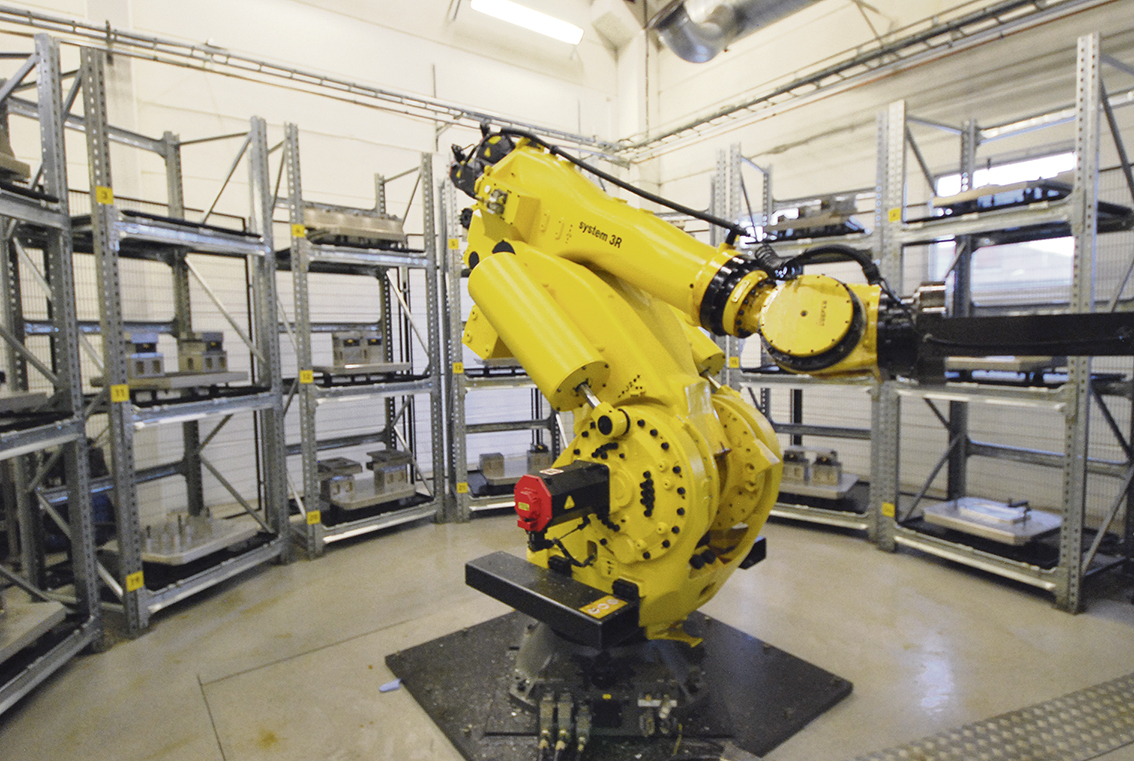

– 2014 var det dags för nästa automatisering för produktion av större detaljer. Denna lösning består av en 5-axlig DMU80 duoBlock P4 med 250 verktygsplatser och ett robotsystem från System 3R med 24 palettplatser.

Den nya robotcellen är avsedd för avsevärt större detaljer. Roboten är en Fanuc M 900iB/700 som maximalt kan lyfta 700 kilo – och även den här robotcellen är avsedd för småserietillverkning.

– Magasinskapaciteten är 24 paletter med måtten 630×630 mm, max palettvikt är 500 kg och i det här fallet kan vi hantera detaljer med storlek upp till diameter 900 mm och ungefär samma höjd från palett, säger Lars Westin.

– Ställtiderna minskar avsevärt när man kan ställa jobben under tiden som maskinen går. Cykeltiden inklusive robotens växlingstid är också en viktig faktor. När man har alla verktyg permanent på plats i maskinerna blir ställtiderna minimala, nästan noll. Och av det får man en väldigt intressant produktivitet, säger Lars Westin.

– Mjukvarorna WorkCenter och CellManager styr även denna robotcell – detta var en viktig detalj vid valet av en större automationsanläggning. Operatörerna hos Fredriksons är väldigt nöjda med vår mjukvara och ville ha möjligheten att jobba på samma sätt i den stora Fanuc-cellen som i den mindre WorkMaster-cellen, avslutar Lars Westin.

Så till sist en ögonblicksbild över vad som händer i dessa ovissa tider på Fredriksons i Vadstena.

– Vi har en bra beläggning idag och Fredriksons är en stor aktör inom utveckling och tillverkning av transportörsystem till livsmedelsindustrin.

Vi har fått göra mindre justeringar för att klara av vår egen produktion då coronaviruset skapat hinder på vägen. Men nu ser vi att det mer och mer övergår i ”det normala”. Våra maskiner och robotceller producerar i den takten som vi och våra kunder önskar och vi håller våra leveranstider, avslutar produktionsledaren Denis Ibrakovic.