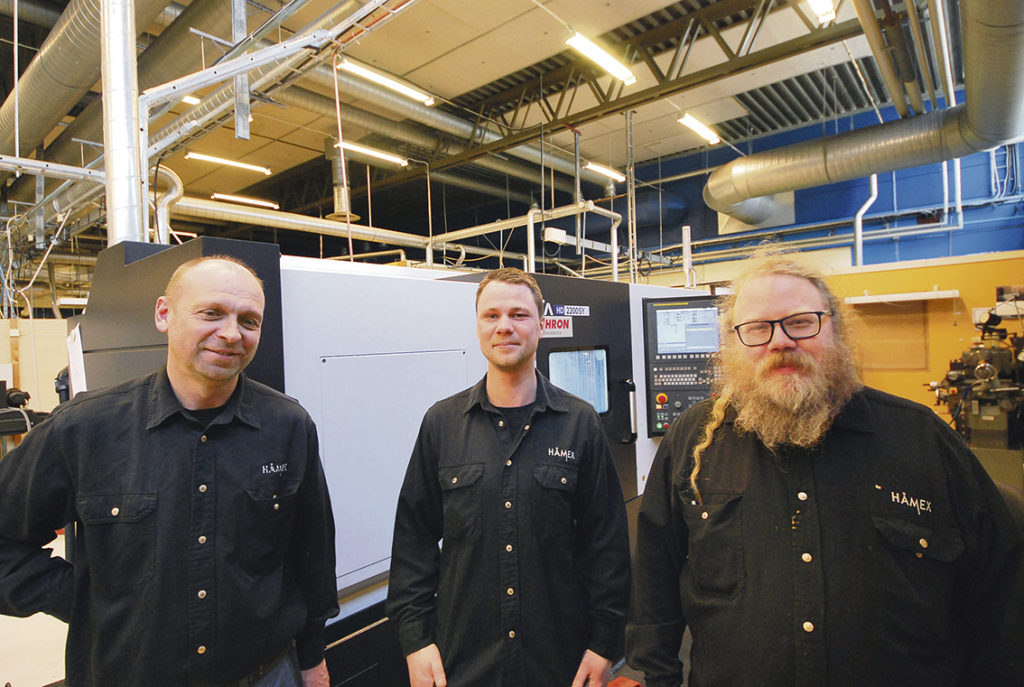

Anders Karlsson platschef, Nicklas Irestam, produktionsledare och Magnus Hermansson, produktionschef.

Vad är precision egentligen. Handlar det alltid om små marginaler och tusendelar eller kan det finnas precision i att fickparkera sin bil. Ja, allt är relativt i vad man menar. Och vi kan väl vara överens om att det också är ett uttryck för noggrannhet oavsett vad man personligen menar med precision.

Min spaning i denna artikel och mitt besök hos HÅMEX i Linköping belyser hur viktigt det är med att vi är noggranna om vi vill ha ett perfekt resultat och en hög kvalitet oavsett om vi är tillverkare eller när vi rör oss i samhället i stort.

Precision är inget nytt utan har funnits i tusentals år. Men det är väl säkert så att det är i modern tid och när industrialismen i sin vagga – som vi kan kalla Industri 1.0, började närmar sig 10-dels mm i sina ritningar och konstruktioner. Idag befinner vi oss mitt i Industri 4.0 och toleranserna rör sig allt mer ner mot my, alltså en tusendels mm.

När det handlar om bakgrunden till att HÅMEX finns som företag och kan identifieras med ordet precision, så får vi gå tillbaka i tiden till 1964 då ingenjören Karl Stolt grundade HÅMEX Hårdmetallverktyg AB i Göteborg.

Vad han såg var industrins ökande behov av precisionstillverkade verktyg och maskinkomponenter tillverkade i hårdmetall, stål och andra material som var svåra att bearbeta i den tidens manuella verktygsmaskiner och med allt snävare toleranser och krav på yta och form. Han byggde upp en mekanisk verkstad som inte var som alla andra och då pratar vi nytt tänkande kring precisionsarbete, metoder, maskinutrustning och framförallt behovet av välutbildade verkstadsarbetare.

Men 1970 inser ingenjören och numera verkstadsägaren Karl Stolt att han behöver flytta sitt företag närmare mitten av Sverige för att komma närmare sina kunder främst inom högteknologisk industri. Och vi pratar främst flygindustri. Det svenska flygvapnet expanderade kraftigt och Saab var och är fortfarande huvudleverantör. Och fabriken i Linköping blev en knutpunkt för industriell utveckling. Ingenjörer, konstruktörer och ritare blev växande yrkeskategorier och de flesta var ute efter precision i de komponenter man konstruerade. 3 mil från Linköping fanns FACIT fabriken som också var en stor källa till innovation och teknikutveckling, så valet föll på Linköping där företaget finns kvar idag.

Dagens HÅMEX har förstärkt och utvecklat synen på precision och nu en bit in på 2000-talet pratar man fortfarande om ”brutal” noggrannhet men nu handlar det ofta om att det perfekta resultatet omger sig med ytor där tusendelarna av mm regerar.

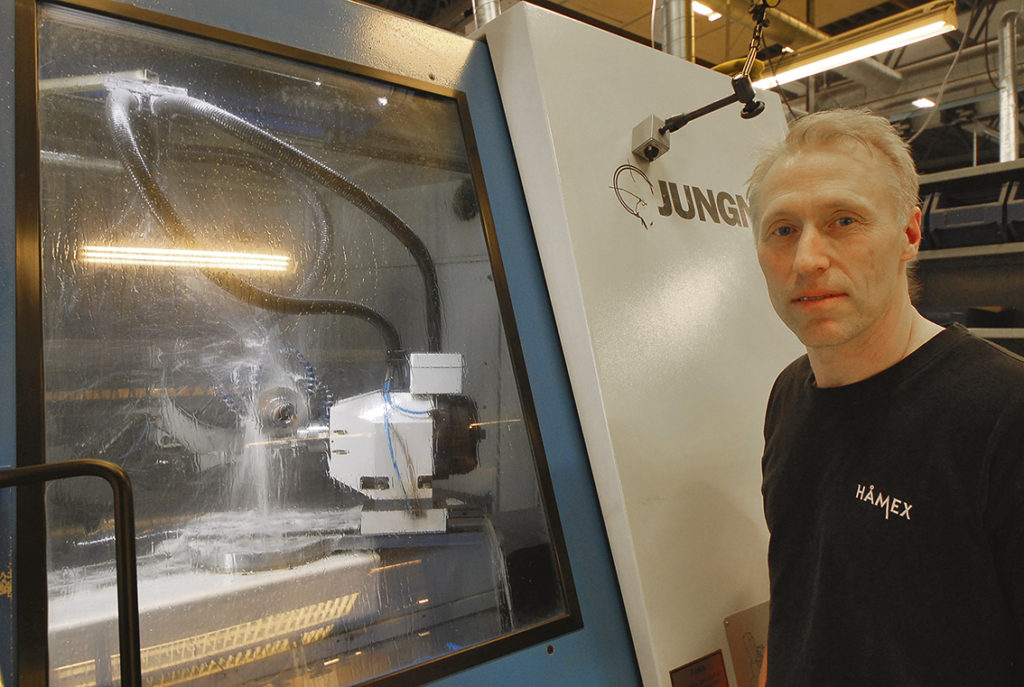

Karl Stolts anda lever kvar i högsta grad och vi skall idag hälsa på Anders Karlsson som är platschef på enheten i Linköping. Han om någon bör veta hur det moderna HÅMEX ser ut och fungerar, då han varit anställd sedan 1984. Året då Karl Stolt sålde sitt företag till Herbert Gottschlich. Idag ägs företaget av CKT Capital med Mikael Gottschlich som ägare.

– Välkommen, säger Anders och vi sätter oss ner i konferensrummet och jag ser med spänning fram emot att höra mer om det anrika företaget som överlever, utvecklas och i vissa segment är marknadsledande i världen – tack vare sin precision och noggrannhet.

– Jag började jobba i fabriken som maskinoperatör, vilket är den bästa bakgrunden om du skall förstå allt från grunden. Jag har arbetat som produktionsledare, verkstadschef, teknisk chef och nu idag platschef.

– Det var inte en utveckling som jag såg när jag började här på HÅMEX och ambitionen fanns inte heller där från början men det ena gav det andra och det är kanske därför att det hänt så mycket på vägen som gör att jag är kvar, säger Anders och tillägger;

– Kamratskapet och den tekniska utvecklingen som aldrig står still, har säkert påverkat mycket då det gett mig mycket i olika roller på företaget som främjat min personliga utveckling, här händer det alltid något nytt för, HÅMEX är en arbetsplats där många varit anställda från tiden på yrkesskolan fram till pension. Inflytande och allmän trivsel kan vara några faktorer, utmanande arbetsuppgifter som engagerar är definitivt en faktor till långvarig anställning. – Vi har givetvis kompletterat med nya medarbetare varefter företaget växt och vi är idag 40 anställda och omsätter 40 miljoner. 70 % av det vi tillverkar går på export. – Och jag vill betona, alla anställda bidrar till att HÅMEX är och förblir ett framgångsrikt företag.

Anders Karlsson visar en PowerPoint över det mesta som vi skrivit om hittills och vi kommer in på vilka som köper HÅMEX produkter.

– Vi har tre ben eller produktgrupper att stå på kan man säga. Vi tillverkar verktyg för spiktillverkning som står för 50 % av vår omsättning. Vi har mer än 40 års erfarenhet från tillverkning av spikverktyg i hårdmetall. Den långa erfarenheten har gett oss goda kunskaper om de olika maskinfabrikaten där våra verktyg arbetar, också goda kunskaper om vilken hårdmetallsort som passar bäst till respektive verktygstyp.

– Nästa tillverkningsben handlar om ”övrigt” där vi är legotillverkare av det mesta, där kunden kräver det där lilla extra, ofta med slipning inblandat som maskinprocess. Här handlar det ofta om småserier från en till tre – fyra produkter och väldigt varierad tillverkning, säger Anders.

Det tredje affärsområdet eller segmentet handlar om…

Fokus slipspindelförlängare

Med tema slipteknik i detta nummer, passar det extra bra att skriva lite mer om en av de produkter som gjort HÅMEX kända i hela världen.

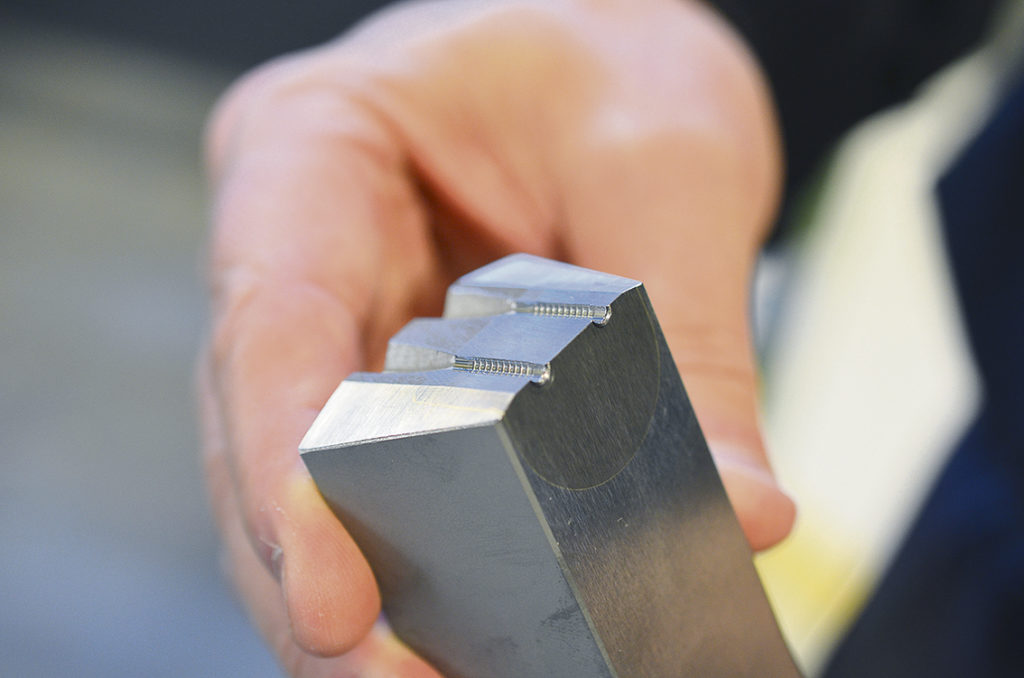

Ett perfekt resultat kräver en slipspindelförlängare av extraordinär kvalitet. Håmex har i mer än 30 år tillverkat en av marknadens bästa slipspindelförlängare. Därför är man idag leverantör till världsledande producenter och användare av CNC-styrda slipmaskiner och slipskivor för precisionsbearbetning. Förr var slipspindelförlängaren rätt och slätt en förlängare, vanligtvis tillverkad av stål med blygsamma krav på precision. Noggrannheten berodde på människan som utförde slipningen. En tränad yrkesman kan även med enkla verktyg åstadkomma imponerande slipresultat. Kraven är ovillkorliga Yrkesmännen har ersatts med automatiska slipmaskiner. Även själva slipmaterialet har förändrats. Dagens slipskivor för precisionsbearbetning tillverkas av bornitrid, ett material som kräver högre sliptryck än föregångarna av kiselkarbid.

I takt med utvecklingen har slipspindelförlängaren blivit en allt viktigare del i den slutliga noggrannheten. Ovillkorliga krav är: Styvhet för att klara höga tryck. Låg vikt för att motverka kritiska egenfrekvenser inom varvtalsområdet. Perfekt rundgång för att klara höga varvtal, upp till 200 000 rpm. Helheten ger resultat Kraven gäller inte bara själva spindeln, utan även infästningen

i maskinen och fästet för slipskivan. Allt är en enhet och resultatet beror på delarnas sammantagna egenskaper. För att uppnå en ytjämnhet på slutprodukten inom 6 – 8 my måste rundgången på spindelförlängaren ligga inom 2 – 3 my, under förutsättning att maskinen och slipskivan är av högsta klass.

På senare tid har slipspindelförlängaren också blivit ett verktyg för att lösa ett problem inom slipning. Med hjälp av olika hårdmetallkvaliteter och stål kan förlängarens egenskaper skräddarsys för en specifik uppgift. Samma sak gäller förlängarens utformning. En allt vanligare funktion är kanaler för kylvätska genom förlängaren. Håmex håller måttet Sammantaget ställer det här exceptionella krav på den som tillverkar slipspindelförlängningar. Till exempel resurser för bearbetning med minimala toleranser i olika material, kunskap om sammanfogning av hårdmetall och stål och resurser för precisions-kontroll av varje enskild slipspindelförlängare. Lägg därtill att förlängningen är en del av en kundspecifik problemlösning, kopplad till olika

Vår noggrannhet sticke ut”… i allt det vi tillverkar.

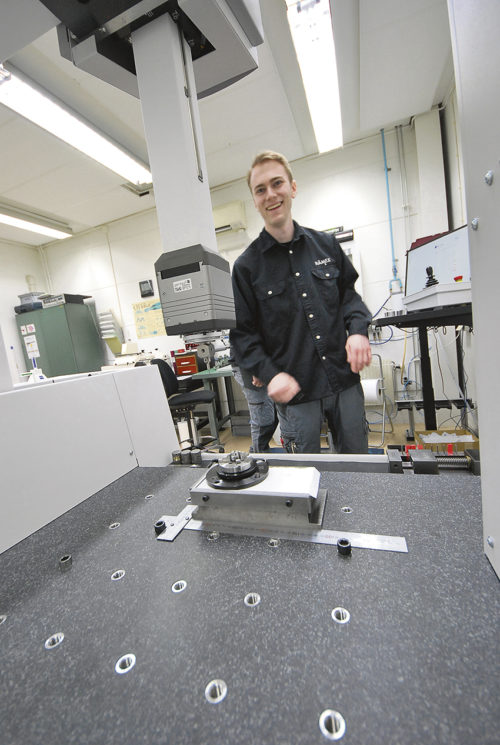

HÅMEX accepterar ingenting annat än total kvalitetskontroll och leveranssäkerhet. Det är en av orsakerna till att man har en modern och välutrustad maskinpark med en produktionsyta på 3 300 kvm. Här ser vi bland annat 12 rundslipmaskiner, verktygsslipmaskiner, fräsmaskiner och gnistmaskiner, vilket gör att det finns närmare 55 maskiner för effektiv produktion, imponerande!

Vi går ut i verkstan och här finner vi ett smörgåsbord av CNC-maskiner och manuella maskiner, där det mer handlar om maskinoperatören och hens erfarenhet och kompetens, mycket hantverk helt enkelt…

– HÅMEX är ett litet företag med stor kapacitet när det handlar om maskinpark och duktiga medarbetare och det ger oss och våra kunder flera fördelar. Vi är mycket lyhörda inför kundernas behov, vilket många större företag har betydligt svårare att vara. Med en liten organisation är det möjligt att arbeta flexibelt och snabbt anpassa sig efter nya och skiftande önskemål, berättar produktionschefen Magnus Hermansson.

– Om vi till detta lägger det faktum att HÅMEX har erfarenheten och kunnandet att tillverka och verifiera precision ned till my-toleranser, ja, då är det många av de verktyg och artiklar som vi idag levererar som väldigt få andra företag i världen faktiskt klarar av att tillverka och verifiera, säger produktionsledare Nicklas Irestam.

Under sina 55 verksamma år har HÅMEX hunnit bygga upp både stor kunskap och en väloljad produktionsenhet. Här tillverkas allt från större serier av spikverktyg och slipspindelförlängare till fåstycks serier eller enstaka produkter med de finaste toleranser.

– Vi har en styrka i vår höga flexibilitet och korta leveranstid, säger Magnus och lyfter personalen som den i särklass främsta konkurrensfördelen.

– Vår noggrannhet sticker ut. Som produktionsledare är det viktigt för mig att ge alla medarbetare rätt förutsättningar för att lyckas, vi har en oerhört låg personalomsättning och utbildar och hjälper alltid varandra.

Krävande detaljer med fina toleranser fordrar inte bara avancerad utrustning, utan även extremt kompetent personal.

– Yrket kräver tålamod, intresse och ett sinne för detaljer. Det är ett hantverk, säger produktionschef Magnus Hermansson. Framtiden ser ljus ut för HÅMEX och man har så att säga toleranserna med sig i sitt DNA …