Skylten är kvar strax före den södra infarten till Gnosjö. Här har den stått i årtionden för att marknadsföra kommunen och upplysa om att man befinner sig i en företagstät kommun där Gnosjöandan är central. Man hjälper varandra och det handlar om samarbete, helt enkelt.

En inställning där man samarbetar med andra företagare och strävar mot att ständigt utvecklas och göra det lite bättre för alla. En inställning där man inte låter Jante styra sitt liv. En inställning som leder till ett engagerat, ofta entreprenörstyrt och företagstätt samhälle, där det är helt okej att lyckas. Och man värnar om jobben i bygden för sina medarbetare.

Gnosjöregionen har på allvar tagit upp kampen med globala konkurrenter för företagen måste investera om man i förlängningen skall överleva. Och som man investerar.

I denna artikel besöker vi ett verktygsmakeri som har som strategi att investera 10 % av sin omsättning varje år, på ny maskinteknik.

På Internet kan man läsa om Gnosjöandan där myten ibland säger att man måste bo och arbeta i Gnosjö för att förstå Gnosjöandan. Har man alla fingrar i behåll så har man inte jobbat och lyser det inte i fabrikerna på kvällen så är det lågkonjunktur. Skämt åsido, så handlar det om allvarligare incitament och här frågar vi Sven Sköld;

Vad betyder Gnosjöandan för er och hur påverkar det företaget?

– Vi tycker att vi alltid har hjälp från våra kollegor i bygden och att man alltid hjälper till så gott det går. Det sitter i ryggraden på alla oss Gnosjöbor och även i dessa jobbiga tider (Corona), så kämpar vi på med outtröttlig målmedvetenhet.

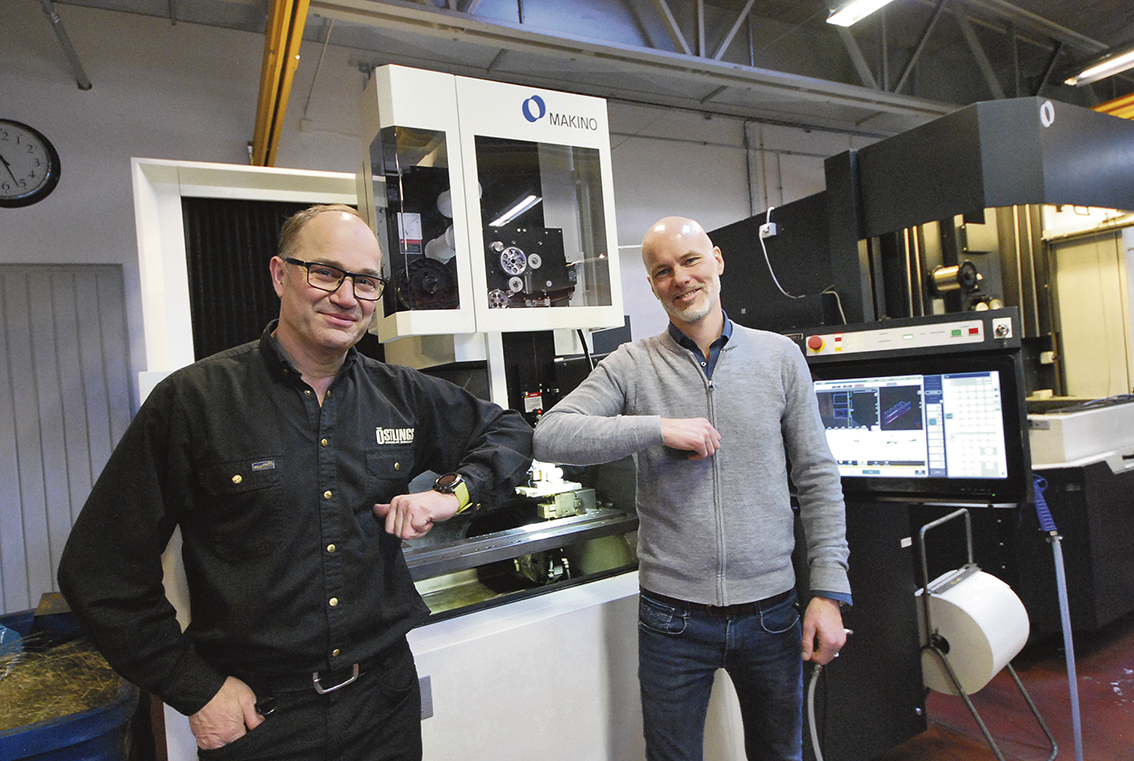

Östlings Verktygs AB bildades 1959 och har sedan dess arbetat med konstruktion och tillverkning av formverktyg. Företagets VD och numera ensamägare Sven Sköld tog över företaget efter Bernt Östling 2011 och med om- och tillbyggnader huserar man idag på 1 400 kvm. Det gör att man kan fortsätta sitt investeringsspår och expandera sin verksamhet utan att i första hand behöva tänka på platsbrist när man köper nya maskiner.

Sven Sköld anställdes av Bernt Östling 1995 och arbetade först som konstruktör för att sedan bli produktionsansvarig.

– Bernt var min mentor och en fantastisk människa, någon som jag verkligen ser upp till på många sätt än idag.

– Vi tillverkar formverktyg, prototyper och förserier för Medical, förpackningsindustri och vi har en hel del kontakter med fordons- och elektronikindustri, vår styrka är allsidigheten.

– Våra kunder är främst lokala här i Gnosjö och Anderstorp men vi har även uppdragsgivare utanför Småland. Fler branscher ger fler ben att stå på och det är något Sven medvetet har jobbat för, med en ökande omsättning och lönsamhet som resultat, vilket han är mer än nöjd med.

– Vi producerar samtliga verktyg här på fabriken och blandar inte in importerade komponenter. Allt är “Made in Gnosjö”, säger Sven Sköld stolt.

Sven Sköld är smålänningen som lever sitt företagarliv mitt i Gnosjöandan och hans verktygsmakeri på Marieströmsvägen lever efter devisen och inställningen om hur man tar sig an utmaningar och problem.

Nästa dag kan bli bättre än föregående dag?

– Ja det är målet. Att ge företaget och medarbetarna förutsättningar att kunna göra ett bra jobb. Och det skall vara roligt att gå till jobbet. Vi skall ligga i framkant när det gäller modern produktionsutrustning och ha ett tydligt framtidsspår. Varje morgon startar med planering av veckans arbete. Flödesstyrning och produktionsplanering är mycket viktiga arbetsuppgifter för personalen.

Sköld tycker att konjunkturläget känns bra och framtiden ser ljus ut. Och hur vet han det?

– Det visar sig i våra kortsiktiga och långsiktiga relationer och kommunikationen med våra kunder. Där visar det sig vart vinden blåser och det visar verkligheten i de offertförfrågningar och order som vi får till oss. Och hur det uttrycker sig är beroende av hur marknaden för våra industrikunder ser ut.

Nya produktionsmetoder

och automatisering i fokus.

– Allt började egentligen när ”Börje 100-del” slutade och blev pensionär för 6 år sedan. Han var en ”trollkarl” hos oss på Östlings och hade arbetat här som verktygsmakare i 50 år, berättar Sven och förtydligar;

– Han var den som såg till att det alltid blev perfekta resultat i vår produktion och när han mycket välförtjänt gick hem till pensionärslivet, så blev det annorlunda i verkstaden, helt klart och jag förstod att vi behövde tänka till och tänka om. Den äldre generationen av verktygsmakeri och professionellt hantverk behövde vi delvis och succesivt ersätta och komplettera med datorstyrd produktion.

– Så jag konstaterar att vi kommer att se och ser allt fler automatiseringar ute i svensk industri för det är flexibla maskinsystem, man kan köra allt i ett, koppla ihop olika tekniker eller köra var maskin för sig som ger flexibilitet och produktivitet, menar Sven Sköld.

Här har man på Östlings hittat ”nyckeln” till automation och smart produktion. Digitala lösningar och ny mjukvara som automatiserar och sammanställer uppgifter så mycket snabbare än tidigare teknik.

Så man möter bristen på manuellt skickliga bänkarbetare som ”Börje 100-del” med teknikutveckling.

– Det är dags för tekniklyft inom industrin och vi går gärna i frontlinjen i ämnen som automatisering och kommunikation människa – maskin. Datastyrd tillverkning kopplat till Industri 4.0, det gillar vi på Östlings, säger Sven Sköld.

Så på nästa sida kan vi läsa fortsättningen i arbetet att utveckla maskinparken.

Ny starthålsgnist och ny trådgnist

i det inslagna investeringsspåret

Som verktygsmakare har man en naturlig öppenhet för ny teknik. Om man bara ser sig om och öppnar ögonen så ser man hur det ”nästan kokar av möjligheter”, tänker Sven och säger;

– Det är därför vi varje år investerar i nya maskiner som gärna innehåller ny teknik.

Så i denna artikel skall vi titta lite närmare på maskinparkens tillskott i form av en ny starthålsgnist och den nya trådgnistmaskinen.

Ett produktionsverktyg ställer mycket högt ställda krav på kvalitet och precision. Formverktyg för plastdetaljer i höga volymer över längre tid kräver hög kvalitet, precision och hållbarhet för att garantera dig en friktionsfri produktion. Östlings erfarenhet, kompetens och kapacitet är optimerad för att klara dessa högt ställda krav och dessutom optimera kostnadseffektivitet i produktionen.

Sven Sköld förklarar;

– Vi är ett verktygsmakeri, vi är bra på att gnista och fräsa, då är det tydligt att vi behöver bra maskiner och i våra senaste maskininvesteringar har vi hittat en ”helhetslösning” som handlar om…

Starthålsgnist och trådgnist i symbios

Vi går ut i verktygsmakeriet där Sven trivs bäst och han skall förklara och berätta för oss om det nya tänket kring ämnet trådgnistning.

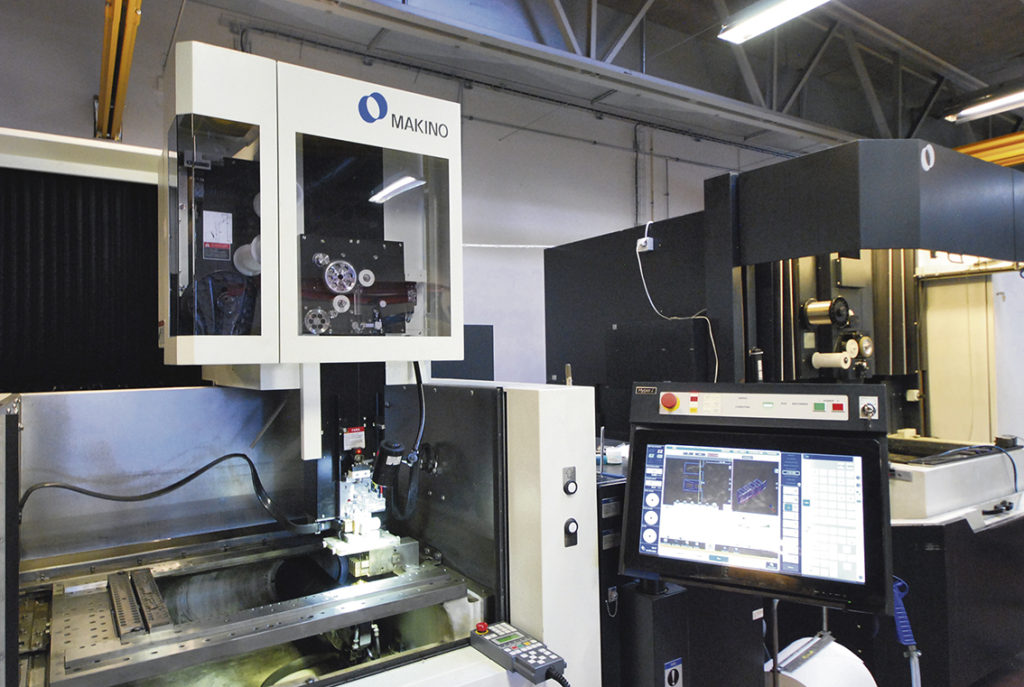

– Som du vet och skrivit om så har vi automatiserat våra processer inom sänkgnistning och fräsning. Nu var det dags att föra över samma tänk med vår trådgnistning. Vi har en äldre trådgnist från Makino som fungerat perfekt under 23 år så valet av trådgnist var enkelt. Det blev återigen en Makino och vi hade även en äldre starthålsgnist som behövde bytas ut.

Båda maskinerna installerades under hösten 2020 och idag skall vi få hur ny maskinteknik har förbättrat produktiviteten för Östlings och Sven målar upp sitt scenario;

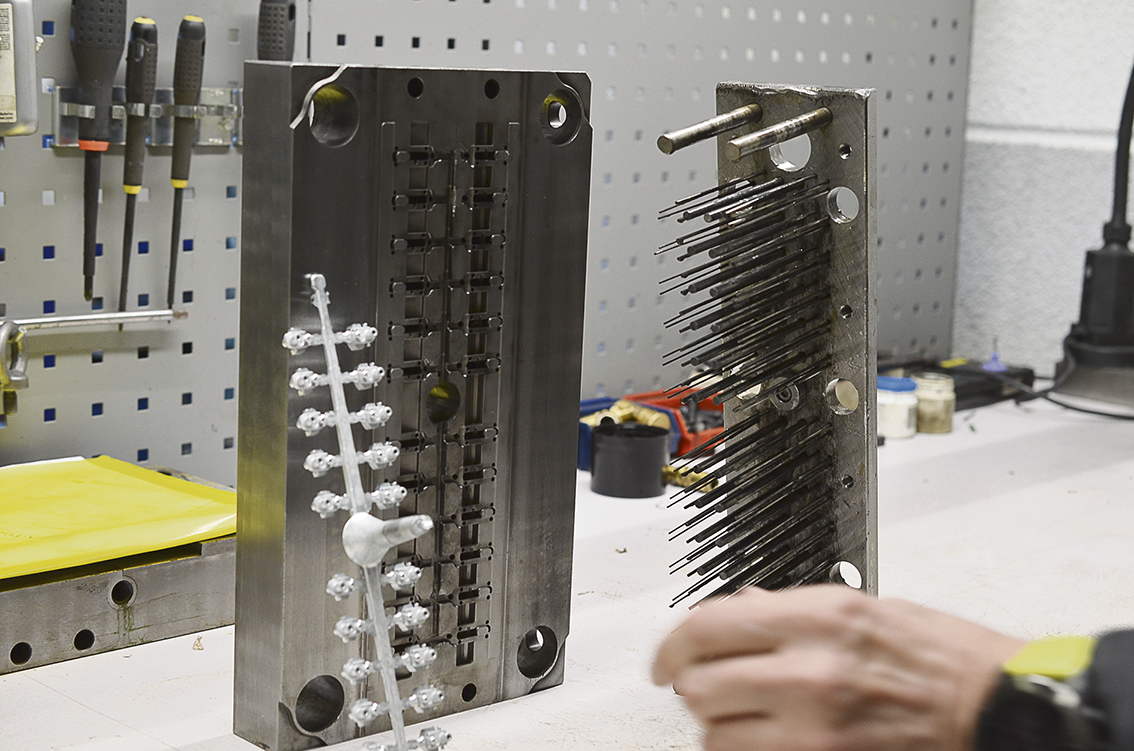

– Första målet med våra nya maskininvesteringar var att tillverka ämnet till ett multikavitets- och insatsverktyg med 200 hål i. (Se foto sid 60/61).

– Med äldre utrustning så behövde vi 2 dagar för att manuellt starthålsgnista hålen och 3 dagar för att trådgnista upp resterande. Och nu med den nya maskinutrustningen, så kan vi starthålsgnista de 200 hålen (som kan vara i olika dimensioner), helt automatiskt på en arbetsdag.

– Nästa steg i verktygets framställning är att på eftermiddagen samma dag som vi startade, flytta över insatsverktyget till trådgnisten och maskinen gnistar nu upp alla hålen till önskad geometri och precision. Allt sker nu med obemannad körning under natten och allt är klart på morgonen. Det betyder att det som tidigare tog 5 arbetsdagar, tar oss nu 36 timmar att tillverka.

Det betyder en produktivitetsförbättring på flera hundra procent konstaterar vi och ett brett leende sprider sig hos Sven Sköld.

– Maskinerna har helt motsvarat våra förväntningar och gett oss stora fördelar i precision, kvalitet och vinster i produktionstider.

På rätt spår

– Det är så här vi skall konkurrera och jobba för att nå våra mål om att kunna öka produktiviteten och maskinutnyttjandet i verkstaden med 20 – 30 procent, tack vare den här investeringen, plus att vi får färre flaskhalsar i produktionen och bättre kvalitet, då vi minimerar fel beroende på den mänskliga faktorn, säger Sven Sköld.

– Den nya investeringen är ett sätt att möta konkurrens och ökad efterfrågan på våra verktyg. Det här möjliggör också obemannad körning dygnet runt, vilket är den rätta vägen för oss att gå.

Maskinleverantören

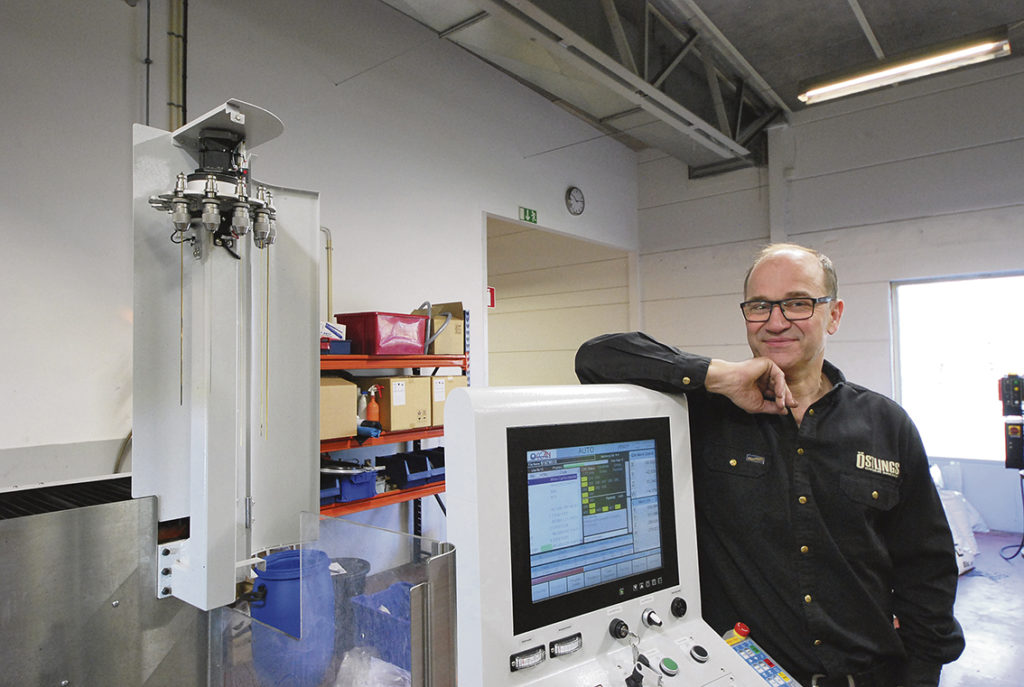

Mikael Persson på Skärpverktyg AB är maskinleverantören som är i fokus i detta reportage och han har mycket att berätta.

– Börjar vi med starthålsgnisten som Östlings har investerat i, så handlar det om den taiwanesiska tillverkaren Ocean Technologies.

– För att trä tråden i trådgnisten görs ett starthål i en starthålsgnist. Fördelen med en starthålsgnist är att du snabbt gör hål i alla typer av material. Maskinen kan även användas för håltagning i övriga komponenter med hög precision, säger Mikael Persson.

Det som sticker ut på River 600HP1+ är deras pneumatiska snabbväxlingssystem – ATC=Automatic Tool Changing system – med separata chuckar. Detta ger en mycket tillförlitlig process som minimerar maskinstopp. Det är ungefär som verktygsväxling i en fleroperationsmaskin. Maskinen har ett arbetsområde på 600 x 400 millimeter.

– Här har man möjligheten att bestycka maskinen med upp till 50 chuckar. Så fort starthålselektroden är slut hämtar den en ny elektrod och fortsätter där den var.

– Den här lösningen fungerar för Östlings på starthålselektroder från 0,3 mm upp till 3 millimeter. När du fyllt magasinet med olika dimensioner och gjort en enkel programmering sköter gnisten sig själv och gör hål efter de olika storlekar som du har valt, förklarar Mikael Persson.

Trådgnistmaskin Makino U6 HEAT

Mikael Persson på Skärpverktyg AB ger oss tekniska data;

– Maskinen byggs i precisa mått och för hand utan robotar i Japan. Genom att bygga maskinen med precisa mått förflyttar sig alltid X Y och Z ”rakt” utan att behöva 3D kompensera detta i styrsystemet vilket ger en mer tillförlitlig maskin med högsta precision. En annan fördel är även vid en eventuell krasch i maskinen är det enkelt att gå tillbaka till maskinens nollpunkt vilket kan vara svårt i maskiner med 3D kompensering i X, Y och Z.

– Kulskruvarna är dubbelt så stora mot traditionella trådgnistmaskiner vilket minskar slitaget. Vid gnistning och förflyttning i X och Y rör sig kulskruvarna fram och tillbaka hela tiden för att avståndet mellan tråden och arbetsstycket skall bli optimalt vilket ger stor förslitning med mindre kulskruvar.

– Med funktionen GS-Cut orbiterar tråden och gör ett rakare förstasnitt vilket minskar materialet att gnista bort på övriga snitt och således reducerar antal totala snitt. Spolen går även långsammare vilket minskar trådförbrukningen. Med funktionen TG kontroll ändrar maskinen teknologi automatiskt när en detalj har olika höjder så detaljen inte får några synliga ränder ifrån tråden.

– Med teknologin Hyper-Cut krävs ett mindre antal snitt för att uppnå önskat resultat då relationen mellan hastighet och den önskade ytafinheten är optimal, vilket frigör kapacitet i gnisten. Hyper-Cut minskar även förslitningen på strömpåförare. Riggtiden minskar med hjälp av möjligheten att vrida koordinatsystemet i X, Y och Z, informerar Mikael Persson.

– Makino U6 är utrustade med funktionen H.E.A.T. som har en pump för spoltryck både i övre och undre huvud som ökar eller minskar trycket oberoende av varandra beroende på spolförhållanden. Detta gör gnistningen stabil även vid dåliga spolförhållanden. Vid trådklipp värms tråden upp och dras isär och får således en spetsig topp som underlättar vid trådträdning. Automatisk trådträdning i hål eller spår ner till 0,4 mm är möjlig och trådträdningssekvensen tar bara 10 sekunder.

– Vid filterbyte trycks en knapp in som pressar ut vattnet vilket reducerar vikten och förhindrar att vatten rinner ut på golvet. Tråden rengörs med en vakuumanslutning. Då tråden är helt torr och ren minskas slitaget på rullar och det blir en renare miljö i lådan med förbrukad tråd och bakom masiknen där linjärguider och kulskruvar finns. Renare miljö i och omkring maskinen är något Makino trådgnistar har genomgående som speglar deras höga presicion och kvalite, avslutar Mikael Persson på Skärpverktyg som är generalagent i Sverige för maskindivisionen Die & Mold på Makino.

Vi pratar också om hur viktigt det är att hålla maskinerna i gott skick. Sven har sin äldre Makino som bara går och går med rätt service och underhåll. Men om olyckan är framme vad är det då man bör veta, frågar vi Mikael Persson.

– När det gäller frågan om vad som är mest kostsamt som kan gå sönder på en gnist. Alla maskiner går sönder om de inte sköts med underhåll kan man generellt säga.

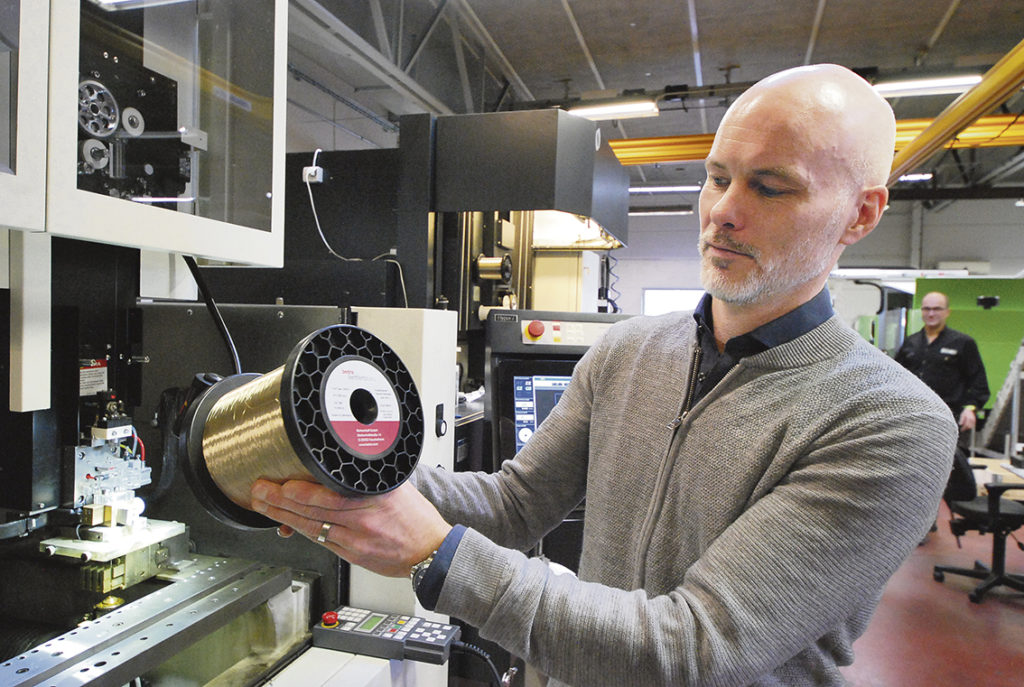

Trådtillverkaren Berkenhoff, en av de marknadsledande på gnisttråd, har ansökt om patent för en ny teknik för framtagandet av mässingstråd. Tråden uppnår högre gnistegenskaper än all annan mässingstråd ifrån Berkenhoff med bibehållen precision.

Betterbrass är resultatet av deras ständigt ökade kunskaper och vidareutveckling av sina viktigaste tekniker, gjutning och anlöpning. Genom detta har ingenjörerna lyckats utveckla en tråd med en ny typ av legering med ökad prestanda. På så sätt använder Berkenhoff sin fördel med sitt eget gjuteri och anlöpning, vilket gör det möjligt med vidareutveckling inom dessa områden. Den innovativa legering och gjutningstekniken ger Betterbrass en ökning av gnisthastigheten med upp till 10% med bibehållen precision och tillförlitlighet, vilket ger mindre trådförbrukning och kostnader.

Betterbrass ONE.9 är 900 Nm och fungerar till alla trådgnistmaskiner med standardteknologier. Tråden finns i diametrarna 0,20, 0,25 och 0,30 mm.

– Vad som skiljer sig ifrån Makino och andra maskiner är att den genomgående konstruktionen på Makino gör att underhållet skall vara så lätt som möjligt. Samt att miljön i maskinen är så ren som möjligt. Som exempel det jag visade här hos Östlings, med den förbrukade tråden bakom maskinen och filterbyte.

– Något som kan krångla på maskiner är damm på kretskort, vilket Makino även här har tänkt till. Generatorskåpet har ingen kontakt med den ”yttre” miljön utan har två stycken inbyggda fläktar i dörren. Med denna konstruktion kommer inget damm in. Jag har själv öppnat skåpet på en 10 år gammal maskin och det fanns inte ett enda dammkorn.