Vi är i Vänersborg och specifikt på Herman Kreftings Gata 4. Här ligger VBG GROUP Truck Equipment huvudkontor och fabrik. Det som idag är en världsomspännande industrikoncern med cirka 2 000 medarbetare i 15 länder startade för över 70 år sedan i en källare i Vänersborg under namnet Vänersborgskopplingen.

Koncernens grundare, Herman Krefting, var en aktiv samhällsmedborgare som brann för trafiksäkerhetsfrågor. Han började sin karriär som lastbilsförsäljare. I sitt arbete såg Herman att de släpvagnskopplingar som fanns var för klena och att trafiksäkerheten äventyrades. Herman var en samvetsgrann person som ville göra skillnad för de som trafikerade vägarna. Han bestämde sig därför för att konstruera en koppling som höll måttet. Flera års hårt arbete följde, samt många diskussioner med åkare och förare och testning av idéer och material. Efter mycket experimenterande kom Herman fram till den konstruktion som än idag används i VBG-kopplingen.

Den 3 januari 1951 registrerade Herman Krefting firman Vänersborgskopplingen och startade sin verksamhet i en källarlokal i Vänersborg med några få anställda. Hans idoga arbete för att öka säkerheten på vägarna med hjälp av kvalitativa produkter lever idag vidare som en självklar del i koncernens identitet. Det är en drivkraft i utvecklingen av nya produkter, oavsett nisch, och en viktig länk i det systemtänkande som alltid präglat VBG Groups innovativa utvecklingsarbete från idé till färdig produkt.

Det är svårt att inte imponeras och det är häpnadsväckande tycker jag hur många entreprenörer och uppfinnare som många gånger startar i ett garage eller en källarlokal. Forskning visar att nära hälften av de svenska innovationerna genom tiderna har utvecklats av enskilda uppfinnare. Jag har besökt och fått äran att besöka några av dessa företag och nu är det VBG Group i Vänersborg eller ”Vänersborgskopplingen” som är Hermans ”startup” som får påhälsning.

Ämnet i reportaget är smalt i sammanhanget men otroligt viktigt. Vi skall träffa Martin Carlsson som arbetar som produktionsteknisk chef. Han har bland annat ansvar för arbetsmiljön i fabriken. Med är också Andreas Wik på Absolent som är expert på ämnet.

Ett effektivt ventilationssystem är en viktig faktor för att få ren luft i en verkstad. Ett bra system hjälper till att ta bort föroreningar och partiklar från luften, vilket dramatiskt minskar risken för hälsoproblem.

– Det vet alla som arbetar med skärande bearbetning att det genererar partiklar och oljedimma som kan göra det problematiskt för luftkvalitet och ventilation i en fabrik. Men det är inte samma sak som att man åtgärdar ventilationen på ett effektivt och miljögodkänt sätt, säger Andreas Wik.

Svensk tillverkningsindustri är inne i ett komplext teknikskifte men också i ett pågående generationsskifte där morgondagens verkstadsarbetare har ett stort fokus på hälsa, fritid och miljö som man prioriterar i allt högre grad. Ibland kan man få uppfattningen att arbetsmiljöproblemen är lösta men så är det verkligen inte, det finns mycket kvar att göra.

En dåligt skött arbetsmiljö ger dålig publicitet runt företaget och produktionen, det är en fara som de allra flesta är medvetna om. Många företag arbetar med att ta fram och utveckla nya produkter för att förbättra förhållanden ute på verkstadsgolvet, produkter som kan få en mycket avgörande betydelse för miljön när det handlar om bättre luft och ventilation samt en minimering av yttre inverkan på hud och slemhinnor från oljedimma och skärvätskor. Så ren luft är en av grundpelarna för hållbar produktion.

Att regelbundet jobba med förbättringar i arbetsmiljön är inte bara ett lagkrav utan ger framför allt effektivare verksamhet och friskare anställda. Man påverkas av den luft man andas. Om man upplever luften som frisk och kan bevisa det i verkstadens processhantering, så mår personalen bra.

Genom att kontakta företag och expertis med rätt kompetens får man alltid hjälp, det har jag lärt mig genom allt skrivande genom åren och i detta specifika fall, så handlar det om ren luft i verkstaden, helt enkelt.

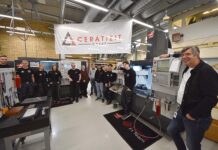

– Vi har under en längre tid samarbetat med det Lidköpingsplacerade företaget Absolent som är ett av de ledande företagen i världen och det betyder att vi känner oss trygga när vi behöver mer utrustning till vår fabrik som i detta fall med att vi har investerat i en ut- och ombyggnad av våra produktionsytor på 3 000 kvm och vi har samtidigt en helt ny automationscell på plats med två fleroperationsmaskiner från MAKINO kopplade till automation från Fröjd, berättar produktionschef Martin Carlsson och fortsätter;

– Det betyder att vi nu kan höja vår tillverkningstakt och har kapacitet för att tillverka fler produkter, när marknaden så önskar. Men det betyder också att med ökad produktion och tillverkning följer kraven att kunna hantera all den oljedimma och fler partiklar från vår produktion som gör det problematiskt för luftkvalitet och ventilation i en fabrik. Problemet som vi nu har löst med hjälp av Absolents produkter och expertis.

– Med en stor produktionskapacitet och många CNC maskiner igång så blir det helt naturligt mer värme och ånga från maskinerna som förr i tiden bara släpptes ut i miljön utanför fabrikerna. Det fungerar inte med dagens krav och lagar. Dessutom är det inte ekonomiskt att ”elda för kråkorna” så här finns nu också en ekonomisk vinning i att ta hand om spillvärmen, säger Andreas Wik.

– Mitt i allt med produktion och maskinpark så har vi ett ansvar för vår miljö och det betyder att vi måste vidta alla åtgärder vi kan för att minska vår belastning på miljön. Stort fokus är också energibesparingar och effektiviseringar av vår produktion i vilket produkter som du rapporterar om i detta reportage är av största vikt, ren luft är en av grundpelarna för hållbar produktion, säger Martin Carlsson.

”Från ax till limpa”

– Vi börjar alltid nytt med att utföra en grundlig, omfattande projektanalys, där vi tar reda på problem, behov och förutsättningar. Vi mäter luftkvaliteten, studerar maskiner och undersöker villkoren för fabriken. Baserat på den noggranna analysen av mätningarnas resultat, ger vi råd och föreslår åtgärder.

– Våra filterlösningar sparar pengar för kunderna utöver att de givetvis förbättrar arbetsmiljön. Till exempel genom att inte använda lokalernas allmänventilation för att fånga oljedimman utan i stället göra det med våra filterlösningar.

– En allmänventilation är absolut inte byggd för att ta hand om varken oljedimma, stoft eller annan smuts. Den skall enbart omsätta luften för att förse oss med syre. Använder man den till att fånga oljedimma kommer det över tid att innebära underhållskostnader och sjunkande verkningsgrad vilket medför ökade kostnader och en sämre arbetsmiljö, säger Andreas Wik på Absolent.

– Maskinunderhåll är också superviktigt för genom att ha bra utsug till varje maskin mår verktygsväxlare, pumpar, elmotorer, elskåp m.m. bättre, håller längre, kräver mindre underhåll – sparar pengar.

Närheten till en av de världsledande tillverkarna av arbetsmiljöprodukter fanns i Lidköping.

– Vi behöver produktionsutrustning som är ledande i världen för att klara våra önskemål och krav. Andreas Wik som är en av experterna på företaget, har en lång erfarenhet av att bygga effektiva lösningar för verkstadsindustrin, där arbetsmiljö, säkerhet och ren luft är något som man inte kompromissar med, säger Martin Carlsson på VBG GROUP i Vänersborg.

”Det svenska företaget Absolent tillverkar filterenheter som renar industriell luft och är idag ett världsledande företag inom rening av processluft från metallbearbetningsmaskiner som CNC-maskiner, slipmaskiner, svetsning, pressgjutmaskiner mm.”

Fler produktionstimmar per dygn och allt snabbare bearbetningshastigheter gör också att verktygen ”slår sönder” skärvätskan och oljedimma bildas. Det metallbearbetande industrin är beroende av smörjande och kylande vätskor för att säkerställa en hög produktivitet och kvalitet.

Produkt på fotot

Absolent presenterar nästa nivå av lösningar för ren luft. A•erity är en ny, kraftfull och egenutvecklad filterenhet för industriell verksamhet som garanterar ren luft i minst 8 760 drifttimmar. Tack vare den avancerade filtertekniken minimeras oplanerade driftstopp.

– A•erity är byggd på noga utprovad teknik med gediget kunnande och kan smidigt integreras i er produktion. Den ökande medvetenheten och kunskapen om de effekter som luftföroreningar kan ha på vår hälsa har lett till att Absolent utvecklat A•erity – för en säkrare arbetsmiljö, optimerad energiförbrukning och minimerat CO2-avtryck, säger Andreas Wik.

– Alla enheter är utrustade med EcoDrive, en EC-motor i IE5-klassen, för optimerad energiförbrukning och säkrare drift. EcoDrive körs med optimal hastighet, vilket sparar energi och garanterar en smidig, säker och mycket energieffektiv luftrening.

– A•erity har även en IoT-lösning som ger kontroll över filterenheterna och arbetsmiljön via en användarvänlig manöverpanel. Kunden får en fullständig översikt över luftkvaliteten och även meddelanden så att du kan planera underhåll effektivt.

– A•erity kan modifieras och anpassas till specifika lokaler, maskiner och utmaningar. Enheten anpassas och modifieras beroende på luftflöde och partikelbelastning – 500 m3/h upp till 40 000 m3/h luftflöde med en partikelbelastning på 70mg/m2 ner till 10mg/m2. Den flexibla konstruktionen gör det enkelt att uppgradera, avslutar Andreas Wik Absolent AB.