Karlskoga Automatsvarvning är ett starkt växande industriföretag med den senaste tekniken och har ambitioner att alltid bli bättre och alltid utvecklas.

De nya ägarna med VD Johan Stening i spetsen har investerat i nya svarvar, robot samt en ny industritvätt för att växa och klara av framtidens krav.

– Med vår kapacitetsökning har vi nu också utökat vår personal med sex erfarna och utbildade maskinoperatörer/tekniker som likt oss brinner för teknikutvecklingen och vill utvecklas i denna spännande bransch, säger Johan Stening.

Karlskoga Automatsvarvning tillverkar komplexa svarvade detaljer till ett flertal stora verkstadsföretag både inom och utanför Sverige. Man är i dagsläget 38 anställda och har haft en god tillväxt senaste tiden. Här jobbas det i en ren och modern produktionsmiljö med kreativitet och yrkesstolthet i centrum. Ordning och reda är högsta prioritet.

Karlskoga Automatsvarvning tillverkar som sagts komplexa svarvade detaljer till ett flertal stora verkstadsföretag både inom och utanför Sverige. Det har man gjort sedan 1949, och traditionen lever kvar i form av långvariga kundrelationer. Tekniken i processerna är modern och högteknologisk.

Nuvarande vd Johan Stening tog över familjeföretaget Karlskoga Automatsvarvning efter Mikael Nyström för knappt två år sedan. Detta skrev vi om i tidningen i oktober 2016 när vi senast var på besök.

Det är en lång och gedigen historia som än idag präglar Karlskoga Automatsvarvning, och en av de första kunderna står fortfarande för en betydande del av omsättningen. HIAB i Hudiksvall, idag en del av Cargotec är en minst lika viktig partner och kund idag, som för drygt 60 år sedan.

Här följer ett litet utdrag från förra artikeln;

Karlskoga Automatsvarvning AB grundades 1949 av Edvard Nyström och Gunnar Adrian. De jobbade då som verktygsslipare i Bofors. En av de första kunderna var HIAB i Hudiksvall som än idag, drygt 65 år senare är en betydande kund. 1961 ombildades företaget till AB och två år senare uppfördes egna industrilokaler på 300 kvm på Maskinvägen i Karlskoga där företaget fortfarande är beläget. 1985 tog Mikael Nyström över företaget efter sin far Edvard och idag har man fått nya ägare som kommer att utveckla verksamheten vidare in i framtiden.

Karlskoga Automatsvarvning AB är en kvalificerad underleverantör av maskinbearbetade komponenter med höga krav på kvalitet och leveranssäkerhet. Kunderna finns i gruv-, transport och försvarsindustrin inom Norden. Lokalerna har byggts ut i fyra omgångar till nuvarande 3 000 kvm och i dag så är man 36 medarbetare på Karlskoga Automatsvarvning varav 29 arbetar på verkstadsgolvet i två-skift. Företaget är certifierat enligt kvalitetssäkringssystem ISO 9001 och miljöledningssystemet ISO 14001.

Att Karlskoga Automatsvarvning än idag under stor prispress från lågkostnadsländerna, står sig så pass bra tycker Johan Stening talar för sig själv.

– Vi har sett att många av våra kunder har flyttat ut delar av sin produktion under många år men nu är tillbaka i Sverige. Vi samarbetar med framstående aktörer inom försvarssegmentet, gruvnäringen, maskinbyggare och fordonstillverkare inom det tyngre segmentet och samtliga är kunder med mycket höga krav och snäva toleranser.

Ökad omsättning betyder att det alltid finns ett behov av att rekrytera.

– Vi har nu under nästan två års tid investerat i både hårda och mjuka värden. Jag ser en mycket stor utvecklingspotential i Karlskoga Automatsvarvning. Den moderna tillverknings- och bearbetningsindustrin är högteknologisk och att få vara med och vidareutveckla en så pass anrik aktör, med nya mål och visioner, ser vi alla här på företaget som en utmaning.

Och nog har det varit en spännande resa hittills. Under 2016 omsatte bolaget ungefär 38 miljoner och under 2017 var man uppe i en omsättning på 43 miljoner, prognosen för i år ligger på ungefär 45 miljoner kronor.

Arbetsmiljön i fokus

Idag när vi hälsar på en mycket varm majdag så skall vi träffa produktionstekniker Henrik Karlsson på verkstaden och vi skall prata om hantering av skärvätska och olja som hamnar i spånkorgarna. Med på mötet är också Patrik Andersson från Chuckcenter som har levererat och installerat en helt ny och mycket intressant arbetsmiljöprodukt.

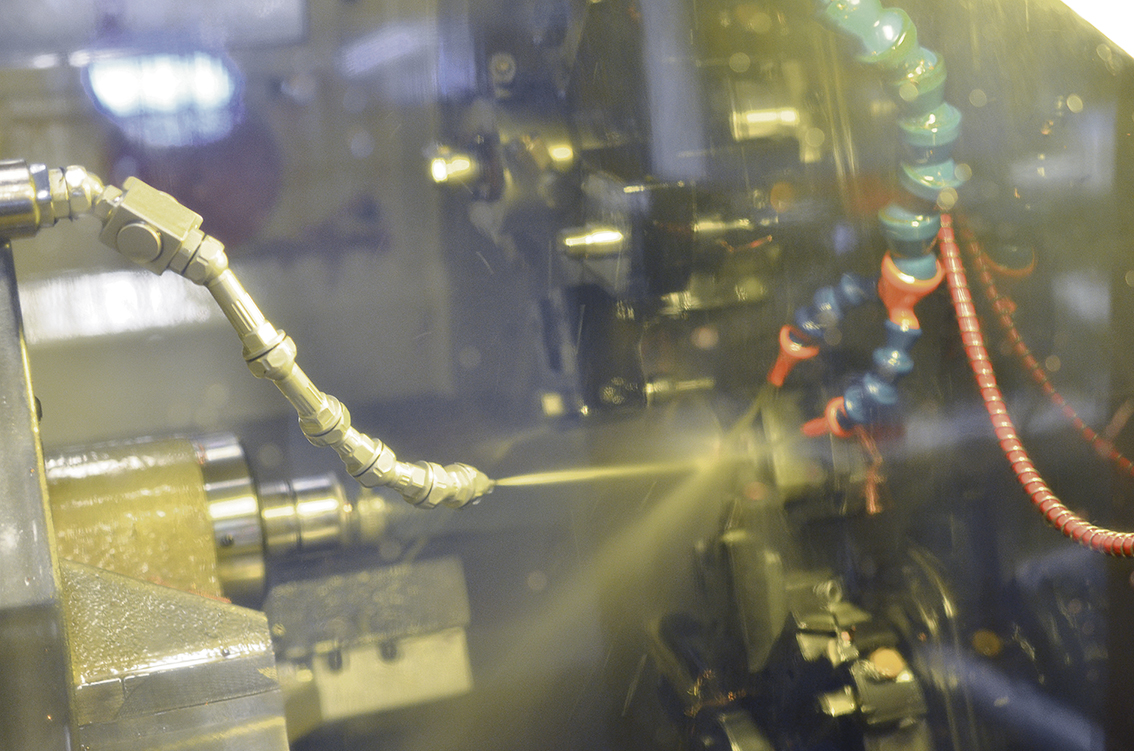

För när det gäller automatsvarvning så är det en bearbetningsmetod som kräver stora mängder skärvätska och olja vilket skapar små problem av olika slag, främst handlar det om spill och hantering av spåncontainers med blöta spån som tar mycket tid från produktionen, vilket är helt onödigt. En maskinoperatör skall inte lägga tid idag på att torka golv efter spill utan kunna koncentrera sig på sitt arbete att sköta sina maskiner.

Det mesta går att lösa och det finns många bra produkter på marknaden för att underlätta och förbättra och vi skall titta lite närmare på en nyhet som heter Coolant Saver som ursprungligen är utvecklad i Danmark men som nu marknadsförs av det engelska företaget Wogaard Ltd. I Sverige är det Chuckcenter

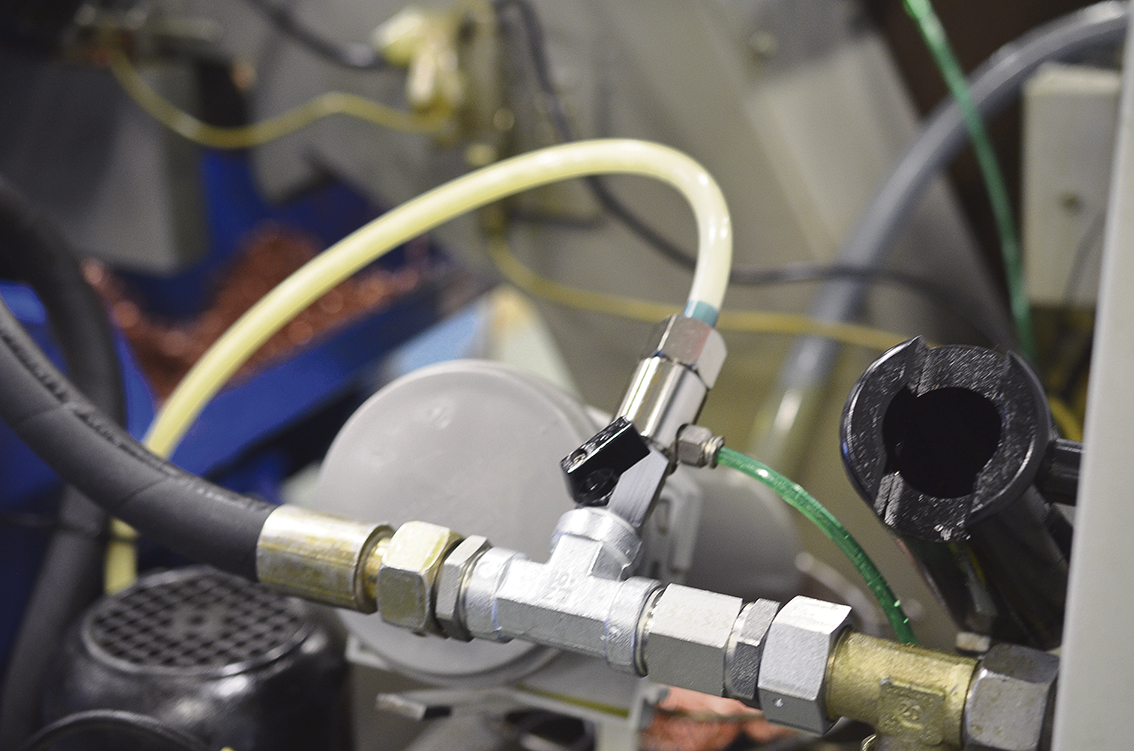

i Ängelholm som säljer produkten i sitt sortiment. En viktig och helt klart en väl fungerande produkt för att på ett enkelt sätt förbättra hantering av skärvätska och olja som hamnar i botten på spånkorgarna.

– Jag hade stora förväntningar på produkten och de har infriats. En enkel konstruktion som minimerar tiden att hantera sina skärvätskor och oljor. Och jag förstår att man är mer än nöjda här på Karlskoga Automatsvarvning där man nu installerat sju Coolant Saver och en Oil Saver men fler är på gång, säger Patrik Andersson.

– Vi lägger idag och sedan en tid tillbaka ett stort fokus på vår arbetsmiljö med ny ventilation och en ny industritvättanläggning från Allkal som exempel.

Tvättmaskinen är en 5-stegs maskin som är uppbyggd i en modul, den har tvätt, skölj 1, skölj 2, varmluftstork och vakuumtork. Den är även utrustad med ultraljud som kan användas i tvätt och sköljstegen. Då kunden har ett stort utbud av olika detaljer och material som skall tvättas är flexibiliteten i maskinen en stor fördel, säger Henrik Karlsson och fortsätter;

– Vår nye VD Johan Stening gav oss i produktionen ett uppdrag att skapa en lista över förbättringar i verkstaden där alla som ville fick vara med och ge förslag. Vi fick in 73 olika förslag på vad man skulle kunna göra för att skapa mer trivsel och förbättra vår miljö. Ett av de viktigast förslagen var dock ett nytt lönesystem, skrattar Henrik Karlsson men det fanns som sagt 72 andra förslag till på förbättringar.

– Med min bakgrund som maskinoperatör och tekniker så finns det en filosofi runt arbetsmiljö där jag menar att det skall vara rent och snyggt. Ordning och reda, hjälpmedel när det gäller att kunna arbeta i en bra miljö utan farliga moment samt så ergonomiskt som möjligt för alla medarbetare. Det skall finnas rutiner och förordningar runt handhavande av utrustning, bra ventilation och utsug.

– Vi ökar nu våra resurser runt vår arbetsmiljö och i detta arbete behövde vi göra något åt vår hantering av skärvätskor och olja. Det duger inte att ha hinkar som står vid maskinerna för att ta upp olja och som sedan skall tömmas i ett moment som kan orsaka både spill och halkolyckor. Dessutom tar det tid från operatören att behöva tömma och selektera vätska manuellt från spånorna, det blir mycket onödigt arbete helt enkelt, berättar Henrik Karlsson.

– Systemet sköter sig själv och belastar inte vår personal. Nu hämtar vår medarbetare spåncontainern med trucken och kör ut spånorna och tömmer dem i en större behållare utanför verkstaden som sedan hämtas av återvinningsföretag. Momentet med att tömma skärvätskan där det ofta handlar om 10 – 20 liter i varje spånkorg tog mycket tid och kostade pengar, säger Henrik Karlsson.

Vi har idag verktygsväxlingar på maskinerna på någon sekund men man kan konstatera att tiden för truckförare och operatörer liknande räknas inte riktigt på samma vis. Men här har vi nu en ny produkt på marknaden som sparar pengar genom att skärvätska och olja separeras och pumpas tillbaka i maskintanken samtidigt som olika skärvätskor och oljor inte blandas ihop till en kompott som tidigare var nästan omöjlig att återanvända. Arbetsmiljön blir bättre för alla på verkstadsgolvet och maskinoperatörerna behöver inte lägga onödig tid (nu tar det fem minuter att tömma en spåncontainer) på att tömma hinkar med olja och spånlådor med skärvätska.

– Investeringen är väl värd pengarna och vi är mycket nöjda och kommer att investera i fler, helt klart, menar Henrik Karlsson.

Vi ber Patrik Andersson att lite mer ingående berätta hur produkten fungerar

– Coolant Saver är en ejektor som kopplas in på maskinens befintliga kylvätskepump och kräver ingen extra el eller luftinstallation. Den fungerar som en ejektor där en del av kylmedlet skickas direkt tillbaks till tanken och då skapas ett vakuum som gör att kylmedlet via vakuummunstycket sugs tillbaks till tanken. Det finns två modeller på dessa. Coolant Saver för emulsion och tunn olja upp till viskositet 12 och pumpar med 1 – 45 bars tryck. Oil Saver för olja upp till viskositet 32 och lågtryckspumpar upp till 10 bars tryck.

Avslutningsvis så ser vi att skall man inom industrin locka med ett industrijobb så måste man tänka mer på arbetsmiljön än tidigare och tidigare generation framförallt. Idag skall det vara bra luft och ventilation i en modern verkstad annars får man svårt att rekrytera.

–Vi kan nu konstatera att ingen på verkstaden har några problem med eksem eller liknande och skulle någon få det så hjälper vi till att hitta en lösning direkt. Karlskoga Automatsvarvning går bra nu och vi har ledig kapacitet men vi har svårt att hitta erfarna maskinoperatörer i regionen, det är ett problem. Då får det inte vara så att vi missar en bra medarbetare p.g.a arbetsmiljön, det får helt enkelt inte hända, säger produktionstekniker Henrik Karlsson och tillägger;

– Vi har vidtagit flera åtgärder den senaste tiden och investerar nu vidare i utrustning för en bättre arbetsmiljö på kort och lång sikt, för vi ska vara en attraktiv arbetsplats för morgondagens medarbetare. – Karlskoga Automatsvarvning är på rätt väg.

Det handlar om att förbättra verkstadsjobbet och miljön. Underlätta för operatörer och de som hanterar och tömmer spånorna.

– Vi är på rätt väg och skall installera fler Coolant Saver och Oil Saver på våra maskiner. Vi måste göra det enklare och mer tidseffektivt att jobba för vår personal,

säger Henrik Karlsson på Karlskoga Automatsvarvning.

– Investeringen sparar man in snabbt i och med mer tid för produktion och man slipper irritation över att man måste städa upp efter ett oljespill.

Vad jag förstår så är oljefläckarna numera väldigt sällsynta, säger Patrik Andersson på Chuckcenter avslutningsvis.