Weland AB är ett familjeägt företag som är beläget i Smålandsstenar. Företaget grundades år 1947 av Weland Andersson och sönerna Gösta och Sven-Åke, med namnet Firma Vingmutter. Sedan starten har Weland AB genomgått en kraftig expansion, på 1960-talet började man tillverka pressvetsad gallerdurk som utgör ryggraden i företagets verksamhet, här tillverkas även spiraltrappor för såväl utomhus- som inomhusbruk, samt raka trappor, räcken, handikapp ramper, gångbanor, raka trappor och diverse annat stålsmide.

Under senare år har legotillverkning inom plåtbearbetning med laser- och vattenskärning, stansning, bockning och maskinbearbetning blivit en betydande del i företagets verksamhet. Weland har sitt huvudkontor i Smålandsstenar men har även dotterbolag på olika platser runt om i Sverige och utomlands. Totalt är det ca 900 anställda inom koncernen varav ca 250 är anställda på huvudkontoret. Den totala fabriksytan har under åren utökats och består idag av ca 100 000 m² och större produktionsyta planeras.

Från noll till störst i världen på rörlasermaskiner

LASERTUBE LT7

LT7 rörlasern är det nya systemet i rörlaserfamiljen specifikt designad och utvecklad för att skära alla sorters rör, med en 3kW fiberlaserkälla. Den nya fibertekniken erbjuder betydande fördelar i och med att ett större spann av material kan skäras, bland dem även högreflektiva material som koppar och mässing, aluminium och galvat stål blir enkelt att skära. En ansenlig produktivitetsökning fås på tunnare material. Maskinen har en kapacitet upp till 152 mm både för runda och fyrkantiga rör med en vikt upp till 23 kg/m samt rörlängd på 6 500 mm eller 8 500 mm (option). Maskinen hanterar även öppna profiler och specialprofiler som standard

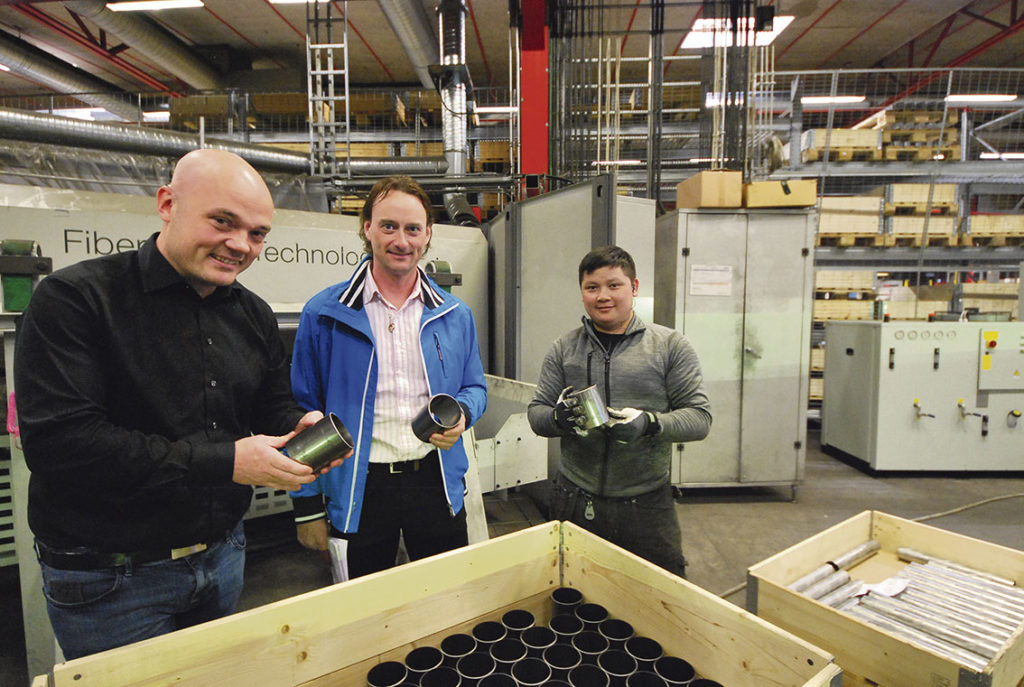

År 2002 köpte Gösta Welandsson den första rörlasern hem till sin fabrik i Smålandsstenar och resten av historien är förstås ett rent under av expansion, investeringsvilja och att göra bra affärer med nöjda kunder.

Idag är företaget en av Sveriges största aktörer inom området plåtbearbetning/formning och man fortsätter den inslagna linjen att investera i maskinparken för rörbearbetning. För att möta framtidens krav utvecklar Weland ständigt sin maskinpark.

– När jag började här på Weland 2001 så skar vi rör med en tillsats-chuck i en planlaser och det var med all respekt bra men väldigt ineffektivt. Jag kan inte historien från början men jag tror att Gösta fick syn på en rörlasermaskin på en mässa och såg en intressant potential med tekniken. Maskinen föll till belåtenhet och Gösta tänkte stort och offensivt och investerade snart i många fler på relativt kort tid. Han skapade därmed ett momentum och en stark position inom skärning av rör med rörlasertekniken, berättar Björn Henriksson.

Weland AB har investerat i två Adige LT7 rörlaserskärmaskiner där de ska ha den ena för stålbearbetning i Ulricehamn och den andra för samma ändamål i Smålandsstenar. De har också köpt en Adige LT8.1 till Smålandsstenar.

–- Welandkoncernen har köpt många maskiner av oss på Edströms. Totalt har vi sålt 28 rörlaseranläggningar till dem genom åren, säger Claes Hult säljare på Edströms Maskin.

– Och enligt senaste uppdateringen från Björn Henriksson, så har man idag 16 rörlasrar och 2 rörbockningsmaskiner från BLM GROUP i produktionen i Smålandsstenar, vilket gör att Weland idag, är störst i Världen på rörlasermaskiner.

Grova rör och balkkonstruktioner hanteras på daglig basis och genom produktionshallarna hos Weland AB i Smålandsstenar passerar 50 000 ton stål årligen.

– Eller om du så vill, sju Eiffeltorn eller 280 stycken Boeing 747. Med andra ord än en jumbojet per arbetsdag, konstaterar Björn Henriksson.

Det Claes Hult inte vet om rörlasertekniken är inte värt att veta. Claes har varit produktansvarig för BLM Group på Edströms Maskin i över tre decennier och har nu med ålders rätt börjat trappa ner sin tid något men är fortfarande mycket aktiv och jobbar nu parallellt med sin efterträdare Jim Davis.

BLM tillsammans med Adige utgör den italienska tillverkaren BLM Group som är en stor global aktör inom maskiner för hantering av rör. BLM är specialiserade på rörhantering med en rad unika lösningar inom rörbockning och ändformning.

Adige är en stor global tillverkare av rörlasrar och erbjuder även ett brett program inom mer traditionell rörkapning. Med avsikt att leverera en lägre kostnad per detalj och i linje med det ökade fokuset på energisnåla lösningar, lägre underhållskostnader och högre prestanda har BLM Group introducerat optionen med en fiberlaserkälla till deras utbud av maskiner.

Ett klipp från en artikel i Tidningen Maskinoperatören 2008

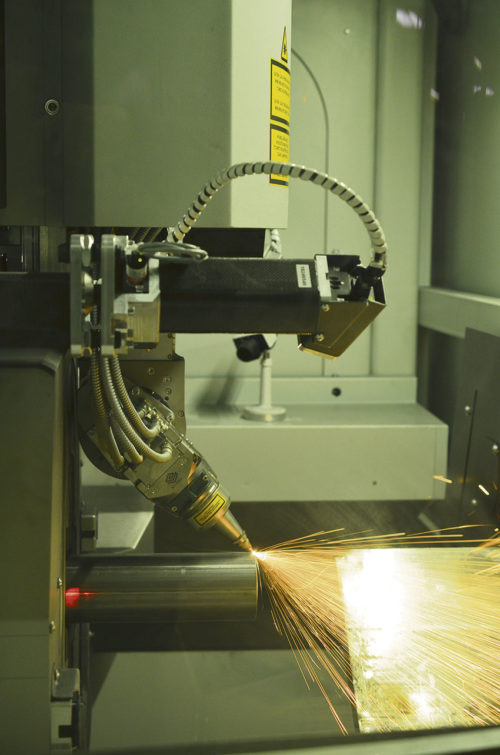

Jumbo rörlaserskärning med rörligt skärhuvud

Från oktober 2008 kunde Welan som första företag i Sverige erbjuda “jumboskärning” i 3D. Detta öppnade helt nya produktionsmöjligheter i det grova segmentet. Den unika maskinen erbjuder samma precision och snabbhet som vanliga rörlasermaskiner. ”Jumbon” är placerad i en nybyggd specialanpassad del av fabriken, som är anpassad för in- och utlastning av långa och tunga profiler. Förutom runda och fyrkantiga profiler kan man även skära i ovala, semi plattovala och elliptiska profiler samt valsade stålbalkar. Även vissa andra profiler kan skäras och idag kan tilläggas att man har två stycken ”jumbolasrar” från italienska BML/Adige, vilket är unikt för hela Europa.

Inom laserskärning kan även nämnas att på Weland har man flera halv- och helautomatiska planlasermaskiner som även kan gänga detaljerna, helt färdiga detaljer i en och samma maskin. Först skärs alla hål med laser och därefter byter maskinen ut laserskärhuvudet mot gängverktyg. Efter gängningen skärs slutligen detaljerna klara och plockas till pall med en robot.

Nästa pressklipp från Tidningen Maskinoperatören;

…då är vi framme 10 år senare och på EuroBlech 2018 presenterades en ny maskinmodell.

– Efter 30 års kontinuerlig teknisk utveckling och med en erfarenhet av mer än 3 000 sålda rörlasermaskiner i världen, presenterade Adige sitt mästerverk LT7, sa Claes Hult som är ansvarig för den svenska marknaden.

– LT7: ans, kapacitet är anpassad till marknadens mest efterfrågade produktions behov. Från min. runda rör 12 mm upp till max 152 mm, 23 kg/meter mtrl vikt. Från det minsta till det största röret, är processen helautomatisk. Öppna profiler, så som L och U profiler, samt plattjärn, är numera standard, och kan även bearbetas helautomatiskt.

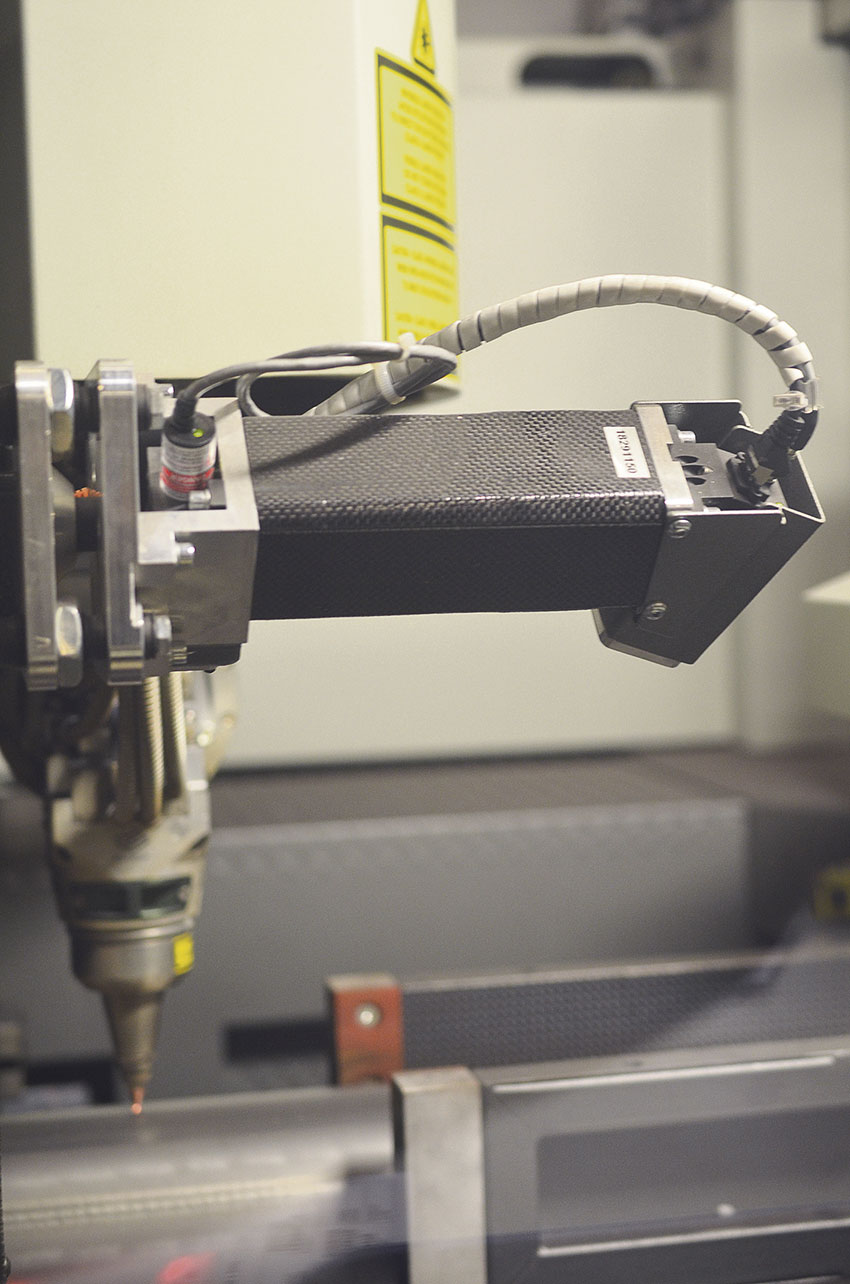

– En annan viktig nyhet är ” Tube Cutter ” med Autofocus, ett nyutvecklat skärhuvud från Adige, som är framtaget för snabb och säker 3D skärning. Adiges kraftfulla CAD/CAM Artube är grunden också i LT7.an, men här ingår dessutom alla Active Tools så som; Active Focus, Active Scan, Active Marking, Active Tilt, Active Speed och Active Piercing.

– Och detta bevisar återigen, att en mjukvara aldrig blir färdigutvecklad utan den lever under devisen ” under utveckling”, säger Claes Hult.

Vi går ut i produktionen och hamnar mitt i ett jobb i den nya LT7:an där operatören laserskär rör med stor precision. Här uppnår man fina toleranser och därmed slipper operatören efterföljande moment med efterbearbetning vilket ger en mycket bra tillverkningstakt och produktivitet samt en bra produkt till kund.

– Inga rör är riktigt raka, för när man konstruerar ett rör och ritar upp röret, så tänker man ju sig alltid att det är nominellt precis som en plåtdetalj. Men ett rör har sin egen profil och det kan vara både ”krokigt” och det är inte säkert att det håller de måtten som man har tänkt sig. Här bör man hålla ett öga på olika batcher av rör som kommer till fabriken från rörtillverkaren och är det då även från olika verk så bör man hålla koll på rören, säger Björn Henriksson och menar att därför är det viktigt att maskintillverkare som Adige ständigt utvecklar hjälpmedel i form av mjukvara men även mekaniskt så att man på ett enkelt och snabbt sätt kan eliminera risken för kvalitets störningar och fel i de rör man skär.

Vi ber Claes Hult och Jim Davis om en kommentar runt den senaste affären där Weland köpte tre maskiner på ett bräde.

– Det är alltid trevligt och utvecklande att få göra affärer med Weland, men det gäller att ”hålla i hatten” för rätt som det är kan det blåsa till ordentligt, typ tre maskiner på en gång.

Intressant med LT8:an 12,5 meters magasin

Här har Björn Henriksson på Weland en intressant synpunkt;

– 12 meters materiallängd öppnar upp möjligheter som att du får upp cykeltiderna lite och blir effektivare och sen kan det ibland vara så retligt att skär vi 4 meters detaljer i en 6 meters maskin så får du ut en detalj och 2 meter blir skrot, så här ser vi en också en materialoptimering. Så där kan man hålla på och helst skulle vi vilja ha ett hundrameters magasin för att få så lite skrot som möjligt, skojar Björn.

Detta sammantaget blir och är en stor utmaning för maskinoperatörer men även för maskintillverkarnas R&D avdelningar och här skall vi nu prata lite om hur mjukvara kan hjälpa till att lösa problemen.

Så när Weland planerade och bestämde sig för att investera i nästa generation rörlaser så var det dels av expansionsskäl men även så handlade det om att teknikutvecklingen var en viktig parameter för att investera i den senaste maskintekniken från Adige. Alltså så var investeringsbehovet både beroende av att man fick ökad kapacitet med ytterligare maskinkapacitet, dels också en produktivitetsökning i form av att de nya maskinerna skär snabbare och med större precision tack vare att man nu fått tillgång till den senaste tekniken i form av till exempel mjukvara Active Scan och Active Tilt.

Vi ber Jim Davis förklara hur ny mjukvara hjälper till i tillverkningsprocesserna för en kund som Weland.

– Active Scan siktar med en laserskanner och tar samtidigt en bild men kameran för att kunna kompensera för exempelvis krokiga profiler. Det tar knappt en sekund och operatören kan själv bestämma hur ofta processen behövs.

Fördelar med fibertekniken är att den möjliggör skärning med allt högre skärhastigheter och här kommer då Aktiv Tilt väl till pass.

– Fibertekniken erbjuder extremt mycket snabbare skärhastigheter i tunnväggiga rör i kombination med kvävgasskärning. Fram tills nu har man inte riktigt kunnat dra full nytta av det i en rörlaser. Det beror på att man inte kan flytta hela röret med dess massa i den potentiella skärhastigheten. Maskinen är inte byggd för det och skulle man försöka så hade man snabbt tappat i precision. För att kringgå problemet så har Adige tagit fram Active Tilt som bygger på att istället för att som i normala fall flytta röret i två riktningar så flyttar man skärhuvudet i rörets längdriktning. På så vis kan man enbart rotera röret (vilket är möjligt med hög hastighet och hög precision), i den andra ledden flyttar sig alltså skärhuvudet med hjälp av den tiltande axeln och hög hastighet uppnås på mindre geometrier, säger Björn Henriksson.

Det ger som sagts, Welands kunder bättre produkter för här handlar det om att få röret färdigt i ett tempo och slippa efterbearbetning och då måste man erhålla bästa noggrannhet och tolerans. En viktig parameter är att plåten håller laserkvalitet. Det betyder att redan från verk så har man haft i åtanke att plåten skall laserskäras vilket betyder allt från kemiska sammansättningen i materialet till planhet och annat som är optimerat för att kunna användas i en laserapplikation.

Till slut kommer vårt samtal in på digitaliseringens spår i industrin och här ser Björn stora möjligheter idag med just att koppla ihop all data i fabriken vilket han menar ger stora logistiska fördelar.

– Utmaningarna för oss i framtiden blir att kunna erbjuda kunderna produkter med högt förädlingsvärde och även att kunna erbjuda KIT produktion till en allt större kundkrets. Produktionsplanering där man sammanställer enorma mängder med data till överskådliga och enkla informationsbaser. Här kommer våra kunder med allt större krav men också när det gäller att kundens och våra databaser kan integreras i ett system för snabbare tid mellan order och leverans, där som förut var komplexa system med stor risk för fel, nu kan fungera mot noll fel, funderar Björn och tillägger; – Här måste vi vara snabba och vakna för förändringar och skapa framtidens fabrik här på Weland.

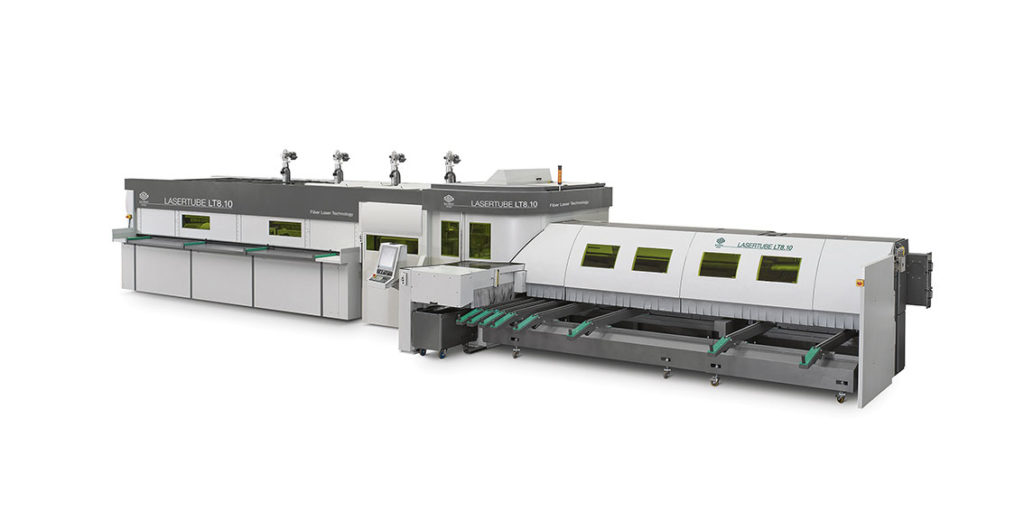

LASERTUBE LT8.10

LT8.10 är en 3D-rörlaser som utmärker sig med den högsta flexibilitet och användarvänlighet, likaså med utmärkt kvalitet och precision för rör med diameter från 12 till 240 mm och vikter upp till 40 kg/m. Maskinen finns tillgänglig med en CO2 laserkälla på 3,5 kW eller med en fiberlaserkälla på upp till 4 kW.

Utrustad med ett vridbart skärhuvud som tillåter 3D-skärning på alla sektioner (öppna balkar och specialprofiler inkluderat). Tack vare en effektiv automatisk inlastning och utlastningssystem så är produktiviteten i LT8.10 bland de högsta i klassen.

Maskinens inbyggda automatiska nestingsystem tillåter att nyttja rörets längd väldigt effektivt. Komplexa nestningar till exempel, att skära flera olika detaljer på ett och samma rör och byte till andra rörsektioner och storlekar hanterar maskinen helt automatiskt. Maskinen finns tillgängligt med ett automatiskt buntmagasin (kapacitet 5000 kg) eller en steglastare och en automatisk styckrörslastare eller med dubbla automatiska buntmagasin. Det andra alternativet fördubblar den redan betydande kapaciteten av material som är redo i maskinen för att skäras.