Plåtmoduls produktion pågår hela dygnet, året runt. De erbjuder tillverkning av plåtdetaljer med korta leveranstider. Bolaget arbetar mellan 1–20 millimeter svartplåt samt 1–10 millimeter rostfri plåt. Företaget har moderna lasermaskiner, kantpressar, fleroperationsmaskiner, svetsavdelning samt riktverk och nu har man gjort en mycket stor investering i en helt automatiserad fiberlaser med plåtbyrå och hantering. Allt på 6 000 kvm produktionsyta.

Under namnet Mjölby Plåtindustri startades verksamheten i Mjölby 1979. Genom åren har bolaget utvecklats från ett traditionellt plåtslageri till en tung- och högproducerande industri för tillverkning av stål- och plåtkomponenter. Verkstadsföretaget agerar som underleverantörer i den autonoma industrivärlden med en kundkrets uppgjord av exportföretag främst inom den svenska tillverkningsindustrin som verkar på en global marknad. Där Plåtmoduls största kunder består av företagen Toyota, Väderstad och Swisslog.

Kunderna till dagens Plåtmodul återfinns främst inom svensk tillverkningsindustri. 2019 är man nu 70 medarbetare verksamma i Mjölby som producerar artiklar i olika produktionsprocesser.

– Genom brett kunnande och satsning på tillverkning av komponenter av grövre dimension har vi lyckats med målet att bli en betydande plåtindustri såväl regionalt som nationellt. Våra kunder är ofta större exportföretag med globala marknad. Kraven på kvalitet, leveranssäkerhet och utveckling är stora, säger platschefen Johan Koskenniemi.

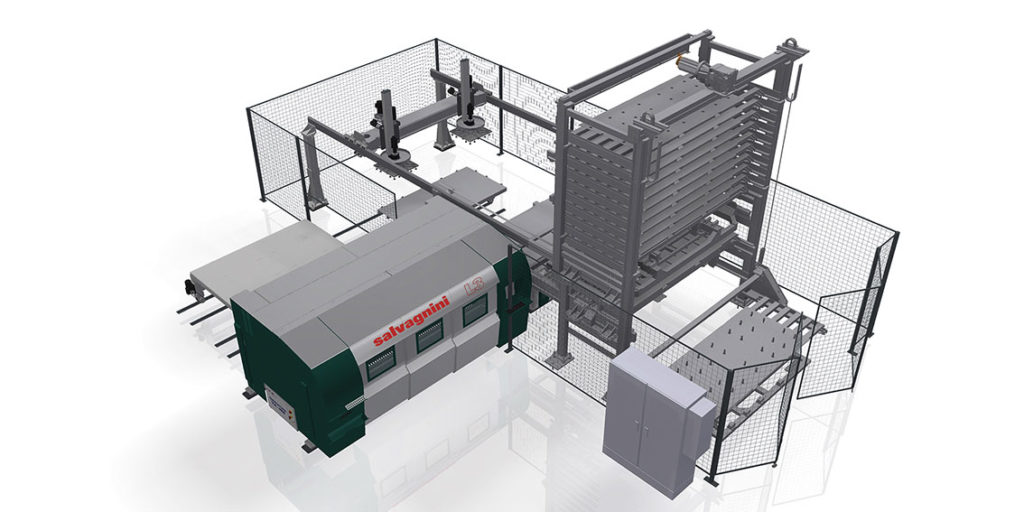

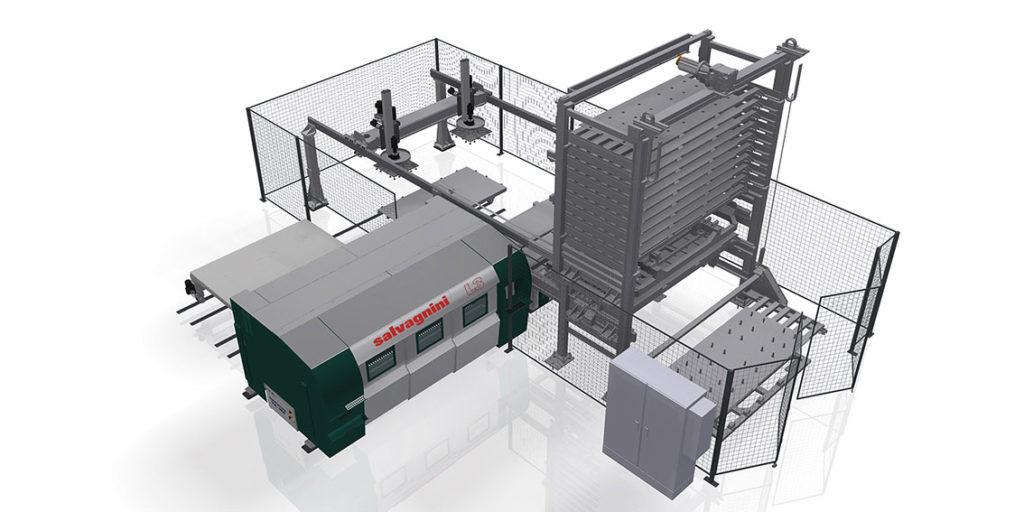

Företaget har valt Salvagnini som leverantörer för sin nya fiberlaser som är en helautomatisk anläggning, komplett byggd, installerad och igångkörd som en helhetslösning från den italienska maskinbyggaren.

– Maskinen som Plåtmodul investerat i är en 6 kW fiberlaser kombinerad med Salvagninis egenutvecklade kompakt-torn för lagring, LTWS, och en MCU-plockrobot. Plock- och sorteringsroboten klarar av att hantera detaljer upp till 130 kg per styck utan några begränsningar gällande plåtarnas storlek. Allt detta på en yta ca 100 kvm. Maskinen installerades under hösten 2018, säger maskinsäljare Erik Arden som är ansvarig för Salvagninis maskinförsäljningen i regionen.

– Att valet föll på Salvagnini beror delvis på moderbolaget Rotages erfarenhet utav dem som maskinleverantör samt deras erfarenhet inom fiberlasertekniken. Salvagninis maskiner har utvecklats konstant hela tiden och är något av pionjärer inom tunnplåtsbearbetning sedan deras 1:a linje, som lanserades redan 1979 (S4:a stans och klippcenter och P4:a panelbockningsmaskin).

– År 2008 satte den italienska maskintillverkaren en helt ny standard inom laserskärningsutrustning när de introducerade sina nyutvecklade fiberlasrar på marknaden. Företagets i många fall, banbrytande produkter och deras snabba och pålitliga hanterutrustning, kompatibel med deras olika maskiner gör dem till ett av de bästa alternativen på marknaden, säger Erik Arden på Salvagnini Scandinavia.

Idag 2019 går man i frontlinjen olika steg framåt och frontar bl.a “Social Industry” som är en kombination av automatiserade, effektiva och adaptiva processer som är sammankopplade inom och utanför företaget, respekt för mänskligheten och miljö. Och allt kommunicerar med varandra via den smarta fabriken som med datorstyrning maximerar produktiviteten, producerar efterfrågan, minimerar skrot och energikonsumtion, samt tidseffektivisering.

Maskinen som Plåtmodul investerat i är en 6 kW fiberlaser kombinerad med Salvagninis egenutvecklade kompakttorn för lagring, LTWS, och en MCU-plockrobot. Plock- och sorteringsroboten klarar av att hantera detaljer upp till 130 kg per styck utan några begränsningar gällande plåtarnas storlek. Allt detta på en yta ca 100 kvm.

Plåtmodul vände till vinst med ökad styrning och tydliga värderingar

– I flera projekt varav Plåtmodul i Mjölby är en samarbetspartner, fokuserar vi lite extra på morgondagens tillverkningsindustri med trender, framtidens uppkopplade fabrik och data, säger Erik Arden.

Efter flera år med nollresultat gick Plåtmodul AB i Mjölby under 2017 med miljonvinst. Bakom vändningen ligger en öppnare företagskultur och bättre styrning av produktionsprocesserna. Almi har gett stöd i förändringsprocessen.

Backar vi till juni 2016 så kom Johan Koskenniemi in som ny vd och delägare. Han fick det övergripande ansvaret för bolaget medan grundaren Mats Ericsson tog rollen som produktionschef. Och tillsammans började de se över arbetssätten.

– Det handlade om att få koll på processerna och få kontinuitet i systemet, berättar Johan Koskenniemi. Var stoppar produktionen, var tappar vi tid? Hur kan vi få ordning och reda och göra rätt från början?

För att få en större utväxling i arbetet med att förändra Plåtmoduls affärsstrategier och i symbios med detta höja produktivitet och lönsamhet gällde det att få med huvudägaren Ingemar Ronger på tåget. Det handlade nu om att med större kraft implementera en digitalisering och automatisering av fabriksflödet och produktionen av legoartiklar.

– Ingemar anammade våra tankegångar och kände att detta var något nytt och fräscht, han sa ”vi kör, vi provar” och så sjösattes projekt ”Smart Factory Plåtmodul”, berättar Johan.

Varje dag hålls nu kvartslånga pulsmöten för att se vad som måste lösas i produktionen. Det är klassiska LEAN-tankar, även känt som TPS (Toyota Production System) kvalitetsstyrningssystem som Plåtmodul har kombinerat med en öppnare företagskultur och ett dagligt förbättringsarbete. Man ska våga be om råd, alla ska hjälpa varandra och alla ska vara delaktiga i förbättringsarbetet. Alla förbättringsförslag läses av företagsledningen och signeras för eventuell åtgärd.

– Det är väldigt viktigt att alla förbättringsresultat läses och noteras officiellt så att alla kan se att förslagen blivit uppmärksammade, annars är det liksom ingen idé, inflikar Johan och tillägger;

– En liten men ack så viktig sak är att vi signerar med egen handstil rapporterna och då blir det mer att jag personligen med min signatur tar ansvar för det hela på ett helt annat sätt än om man signerar på en dataskärm.

På ryggen på arbetskläderna har alla medarbetare företagets värderingar lagkänsla, ärlighet, respekt, ansvar, ambition/drivkraft och hjälpa varandra för att påminna kollegorna i vardagen.

–Vi försöker få bort dubbelarbete och göra saker lite smartare, en beteendeförändring, utbilda och genomföra vårt LEAN-tänk, skapa en kultur. Och vår personal som står mitt i arbetet vet förstås bäst hur det ska göras och då måste vi ge dem verktygen för detta, säger Johan Koskenniemi.

– Så vi har försökt göra alla delaktiga och jag tycker att vi har fått igång ett bra engagemang, mycket handlar om att visuellt kunna följa flödet i fabriken från ”ax till limpa” och ett stort Agilt beteende.

För att få stöd i förändringsarbetet vände sig Johan Koskenniemi också till ALMI. Inom ramen för en satsning på automation och digitalisering, fick Plåtmodul konsultstöd och hjälp för att driva pilotprojektet. Det gick ut på att införa daglig styrning och ett nytt arbetssätt på en avdelning. När arbetssättet hade satt sig kopierades det till andra avdelningar.

– Ett annat projekt har handlat om kvalitetsarbete. Vår kund Toyota Material Handling Sweden AB här i Mjölby (faktiskt tvärs över gatan), är en av de tuffaste kunderna ur ett kvalitetsperspektiv och där måste man vara med som leverantör. Och det handlar mycket om digitalisering. Om det ska bli rätt i en maskin måste vi hitta rätt inställningsparametrar och lägga in dem digitalt. Då finns de på rätt ställe och vi gör samma sak varje gång.

– För vår del har hela det här arbetet lett till ökad produktivitet och en möjlighet att göra viktiga investeringar. Men för att lyckas med sitt förändringsarbete är det viktigt att lyssna och våga ta in hjälp utifrån. Det är så lätt att bli hemmablind.

Den fjärde industriella revolutionen

Salvagnini Scandinavia driver för närvarande två L-BIT pilotprojekt i Sverige, hos två olika svenska företag, varav Plåtmodul i Mjölby är ett av dem. Allt för att skapa smarta fabriker med en holistisk inställning som år självlärande, superoptimerade och autonoma, kapabla att kunna ta verkställande beslut och ge förslag till hur olika värdeflöden skall producera med tanke på tid, material och energi.

Här tar vi hjälp med att reda ut begreppet av Salvagninis expert Ricky Hansson ansvarig för R&D i Skandinavien som skriver;

Trycket på tillverkningsindustrin ökar för varje dag och om man vill vara med imorgon gäller det att satsa idag. Tid är framtidens valuta, tid både vad det gäller utveckling och testning av nya produkter samt optimering av flöde för att tillverka slutprodukten i fabriken.

Den smarta fabriken måste vara levande i alla led och som har en förmåga att ändra sitt ”tänkande” – AI i realtid baserat på en ständigt förändrad produktmix skapa ett jämnt balanserat flöde, extremt Agilt beteende, flexibel och framför allt vara själv lärande, ta egna beslut – AI, baserat på historiska data som den själv ständigt samlar in och aggregerar varje sekund och minut, vara en hjärna som aldrig slutar tänka.

Det som är viktigt att tänka på när man startar sin resa mot den smarta fabriken är att man tänker stort, startar smått och sedan implementerar strategierna till hela fabriken efter hand som man når perfektion i det lilla området. Man måste tänka holistiskt, det vill säga titta på helheten när man utvecklar strategin men starta med något som man kan testa och avsluta inom rimlig tid. Om man försöker att förändra hela fabriken på en gång misslyckas man i regel, det blir helt enkelt för mycket.

Data är ett måste, utan data kommer vi ingen vart, men samtidigt måste vi också kunna använda och aggregera den insamlade informationen. Med hjälp av data och teknologi kan vi skapa de viktigaste ingredienserna för den smarta fabriken, förmågan att själva superoptimera tid, material och energi, förmågan att vara själv lärande, förmågan att själv anpassa sin karaktär baserat på omständigheterna, autonomt kunna driva hela värdeflödet i fabriken med mindre mänsklig inblandning.

Utvecklingen går snabbt nu, många aktörer är villiga att spendera stora pengar för att nå ”nirvana”, en smart fabrik som är totalt autonom med Artificiell Intelligens. 2–3 år framåt i tiden kommer situationen för entreprenörer och tillverkare att se helt annorlunda ut, så det är hög tid att starta arbetet idag, gör som Plåtmodul AB i Mjölby. Skjut inte upp ämnet till imorgon för då kan det vara sent och en konkurrerande aktör tar jobben.

Min personliga reflexion om ovanstående text som redaktör på tidningen är att, OM vi gör produktionen till mer som ett ”dataspel” kanske kan industrin, då locka fler smarta högutbildade människor till att arbeta med produktionssystem i våra svenska tillverkningsindustrier.

Kommentarer om det, mejla gärna: info@mekpoint.com

Ögonblicksbild hämtad från Plåtmodul i Mjölby

Hur vill du sammanfatta investeringen så här långt från Plåtmoduls perspektiv, frågar vi Johan.

– Investeringen har inneburit att vi har laserkapaciteten har ökat i fabriken för att kunna ta nya kundorder med kortare ledtid. Vi har också tagit nästa steg inom robotisering/automation för att öka produktiviteten i fabriken, genom att skapa förutsättningar för att köra fabriken obemannat under nätterna.

Vi fortsätter prata om entreprenörskap och att driva industriell verksamhet idag och en hel del intressanta saker kommer upp under samtalets gång.

– Hur skall man veta att man gör det rätta, ja det finns inget facit men vi som jobbar som företagsledare får intryck från maskinleverantörerna som står för kunskap och kompetens när det gäller att producera på rätt sätt med rätt maskinutrustning. Här har vi nära samarbete med våra leverantörer av teknik, menar Johan Koskenniemi och fortsätter;

– Det finns också ett antal ”drömfabriker” i Sverige där vi gör besök och får inspiration och information, nu har vi ett par duktiga verkstadsföretag i koncernen som ger oss input men det finns även andra som vi hälsar på för att plocka det bästa när det gäller nya sätt att tänka och tillverka på. Sedan har vi givetvis mässor och fackpress och olika typer av nätverk.

– När man skall bygga effektiva tillverkningsprocesser så har detaljen eller komponentens utseende och form i princip en mindre betydelse vill jag mena utan det handlar om människor, arbetssätt och organisation, säger Johan Koskenniemi.

– Vi ser att det idag mer handlar om tillverkning i system/processer och mindre om ”bara” plåtbitar. Jag brinner för våra satsningar på våra digitala satsningar och erbjudanden i vårt produktsortiment – maskin kopplat till automation och digitalisering. Här på Plåtmodul har man förstått att man kan investera i vilken maskin som helst men om du inte utnyttjar maskinen i ett effektivt flöde så blir inte lönsamheten bra. I princip så skär alla maskinfabrikat idag lika fort, det kan vara marginellt men med ”rätt” automation och vidaretänk med lager för att kunna leverera i rätt tid, ja då krävs att man funderar både en och två gånger innan man bestämmer sig för en layout.

– I många av fallen där vi på Salvagnini säljer en produktionslösning, så kan det ibland bli så att vi tillsammans med kunden tittar på 10 – 15 olika layoutförslag och lösningar, ibland ännu fler innan både vi och kunden är helt nöjda. Har man inte gjort grundanalysen köper man en maskin i blindo och hoppas på det bästa.

– Slutligen vill jag även nämna vårt nya digitala koncept ”Digital Tvilling” som är fantastiskt. Här kan kunden få visualiserat dygnet innan, allt som ska produceras och styra flödet innan produktionen startas. Vi på Salvagnini sticker ut hakan att med vår digitala mall/program kunna hitta en produktivitetsökning på någonstans upp emot 25 % utan att kunden behöver göra en maskininvestering, det kallar vi ”Smart Factory”. Bakgrunden till det här sträcker sig 40 år tillbaka i tiden då vi lanserade den 1:a S4+P4 linjen 1979, den kortaste sträckan mellan A och B är en rak linje, avslutar Erik Arden på Salvagnini Scandinavia.

Presstopp!

I slutet av februari i år köptes legotillverkaren Rotage upp av Weland med huvudkontor i Smålandsstenar och i affären ingick även dotterbolaget Plåtmodul i Mjölby. Den familjeägda Weland koncernen består av totalt ett 30-tal tillverkande företag.

– Vi tror mycket på de här företagen. Det är två fina företag som har stora likheter med vår befintliga verksamhet, säger Björn Henriksson, vice vd på Weland.

Företaget Rotage är ihop med sitt dotterbolag Plåtmodul i Mjölby en legotillverkare med anor ända tillbaka till 1970-talet. Deras maskinparker klarar av tillverkning av såväl detaljer som komplexa komponenter. Båda företagen tillhandahåller laserskärning, stansning, bockning, svetsning och montering. De är även verksamma inom ytbehandling.

– Rotage och Plåtmodul kommer att behålla sina varumärken och ha kvar sina egna företagsledningar. De kommer att fortsätta att verka som separata enheter. Vi blev uppvaktade via en mäklare. Det finns ingen uttalad strategi för oss att förvärva. Men när den här chansen dök upp så tog vi tillfället i akt, säger Björn Henriksson på Weland.