Textilindustrin är världens näst största och näst äldsta industri. IRO AB har lyckats med konststycket att bita sig fast i branschen när den övergav Sverige under 1960 – och 70-talet. Oavsett vart marknaden begav och beger sig är man ledande på högteknologiska garnmatare till väv maskiner.

Företaget IRO är bäst i världen på att tillverka garnmatare. Och man har patent. Företagets produkter följer med kunderna globalt. Närheten till kunden är viktig. De bästa garnmatarna kommer från Ulricehamn, de bästa vävstolarna tillverkas i Europa. Sedan hamnar det mesta i de stora producentländerna på östra halvklotet.

”Textilkrisen berodde bland annat på att de stora länderna i Asien och andra länder som Indien med grannländer utvecklade egna textilfabriker, som med mycket låga lönekostnader framgångsrikt konkurrerade med de europeiska industrierna.

Sverige hade vidare ett högt kostnadsläge. Under 1970-talet ökade till exempel löne- och andra kostnader

i branschen med 30 – 50 procent, vilket för många företag innebar dödsstöten. Krisen var som mest akut från sent 1960-tal till sent 1970-tal och ledde sammantaget till att många företag gick i graven och omkring 70 000 arbetstillfällen försvann”.

MEN… De svenska textilfabriker som överlevde tekokrisen gjorde det med nischade och framgångsrika varumärken till kund och ökat teknikinnehåll i sin produktion. Och räknat i exportvärde är nu svensk tekoindustri på frammarsch igen.

Parallellt med utvecklingen som vi ser idag och sedan en tid tillbaka har IRO för närvarande stor del av tillverkningen av sina garnmatare i Kina. Men man äger produkten, så all utveckling och slutmontering sker i Sverige. Det betyder att man kan ta tillbaka tillverkning beroende på olika scenario. Säkra leveranskedjor blir idag allt viktigare och Covid-19-pandemin har visat på hur känsliga de globala handelssystemen är för störningar.

Att industrin också sedan ett antal år tillbaka arbetar med ständiga förbättringar i sin produktion och i sina fabriker i stort och i smått, så kan man säga att IRO under senare år tillåtit sig att tänka till och avsett en avdelning för verksamhetsutveckling.

Och då handlar det om främst automation och som vi skall sätta ett fokus på i denna artikel, effektivisera hanteringen av skärande verktyg och säkerställa kvalitet i det man tillverkar. Vi pratar ställrumsteknik och mätmaskiner.

Först lite bakgrundsfakta där vi får information om hur…

IRO transform-eras och expanderar rejält med ägare som sätter teknik och utveckling främst

IRO AB är aktiva inom flera segment – garnmatare, magnetmotorer och komponenttillverkning. Svensk fordonsindustri är också kunder hos IRO och vi förklarar;

Företaget IRO AB i Ulricehamn ingår i det belgiska familjeföretaget Vandewiele som också äger Aros Electronics AB med säte i Mölndal. Denna företagskonstellation har genererat unika lösningar för tillverkning av magnetmotorer till fordonsindustrin (säljs genom varumärket Aros Electronics). Detta ger flera ben att stå på för IRO som montage av garnmatare och tillverkning av mekaniken till magnetmotorer.

Vi har tidigare i reportage många gånger lyft fram företagare som satsar på hela produktionskedjan från konstruktion, elektronik, mekanik till färdig produkt i samma hus. Här ser vi nu att IRO via styrelsebeslut hos huvudägarfamiljen Vandewiele i Belgien får en helt ny spelplan att förhålla sig till.

– Företaget har upplevt både uppgångar och fall genom åren och man har dragit stora lärdomar av det. Nu är det stora investeringar på gång i fabriken här i Ulricehamn och mycket handlar om förädling av våra komponenter/produkter. Samt att vi är med på tåget när det gäller elektrifiering av motorer och drivlinor för fordonsindustrin, säger produktionschef Daniel Dalqvist

– Med offensiva ägare har vi sedan en tid fått ”fria händer” att investera i vår fabrik och nu är det nya slipmaskiner som är på ingående, för vi bygger upp en helt ny fabrik i fabriken. Satsningarna kommer sig av flera skäl, ett är att ägarna flyttar produktion från sin fabrik i England till Ulricehamn. – Så ett stort fokus blir nu att utveckla och ta ett större grepp om hela produktionskedjan inom Vandewiele -gruppen.

Effektivisera hanteringen av skärande

verktyg och säkerställa tillverkningskvaliteten

Produktionschef Daniel Dalqvist har arbetat på IRO i 6 år med produktionstekniska frågor, något som han brinner för. Så dagens ämne innehåller hur man kan effektivisera sin produktion.

– Vi har automatiserat under en längre tid och byggt upp maskinceller för att på ett effektivt sätt tillverka våra komponenter och detaljer i bemannad och obemannad produktion. Med en stor variation av produkter och fler jobb/mer att göra blir det fler omställningar och det ger i sin tur fler manuella verktygsbyten som blivit ett allt vanligare arbete för maskinoperatörerna. Det har skapat många och långa ställtider som påverkar vår maskinutnyttjandegrad negativt, säger Daniel.

Så nu till kärnan om besöket/reportaget hos IRO i Ulricehamn dit tidningens redaktör styrt kosan efter ett tips, att man som rubriken säger har implementerat mätutrustning inom ställrumsteknik som effektivt ökar maskintillgängligheten och säkerställer produktionskvalitén.

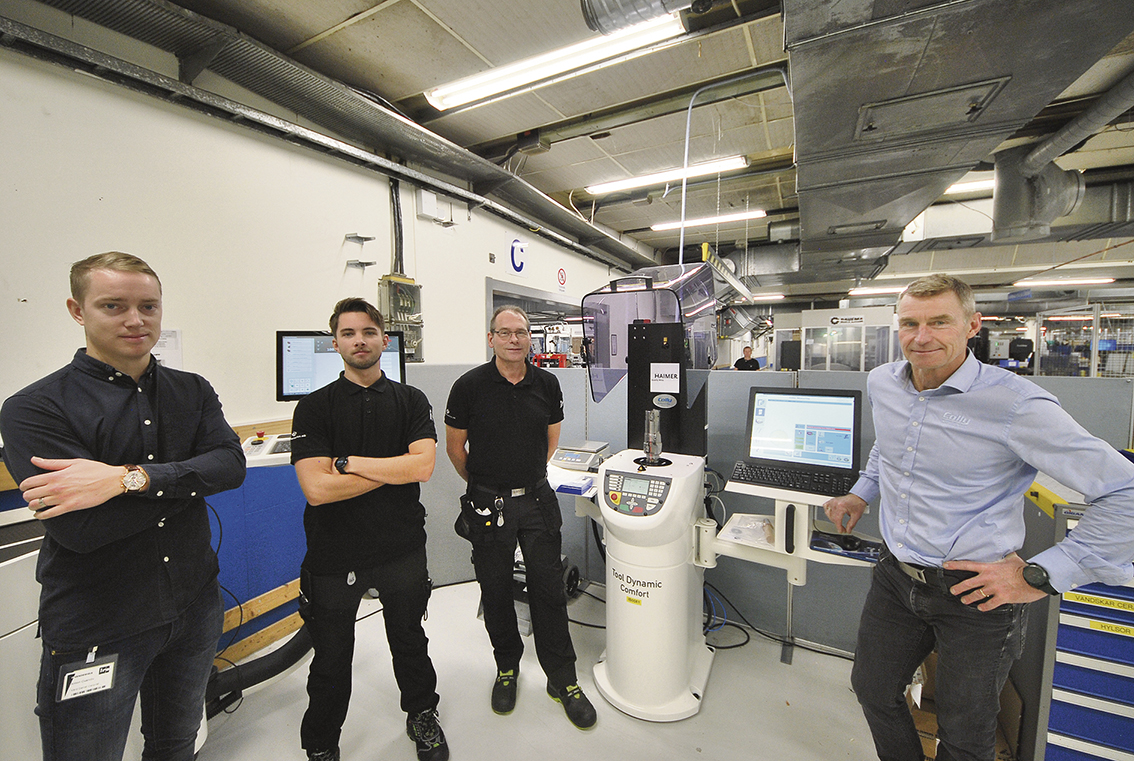

Vi träffar Per Claesson och Oliver Sahlén, båda arbetar med produktionsteknik. Ett arbete som aldrig tar slut. Det kan låta lite deprimerande för den oinvigde men om vi vänder på det, så är det både drivande och inspirerande när arbetsuppgifterna är varierande och tillförs resurser till verksamheten samt ett måste för att vara konkurrenskraftig. Här krävs både intresse och teknisk kompetens av medarbetarna och använda sig av ny teknik för att skapa en allt effektivare produktionsprocess. En målbild som hela tiden utvecklas framåt på IRO.

Med på mötet är också Per Davidsson, ansvarig för ställrumsteknik och med kompetens i ämnet som få (närmare 20 år), alltid väl förberedd samt Anton Oxenlöv, nyanställd verktygssäljare hos teknikleverantören Colly Verkstadsteknik.

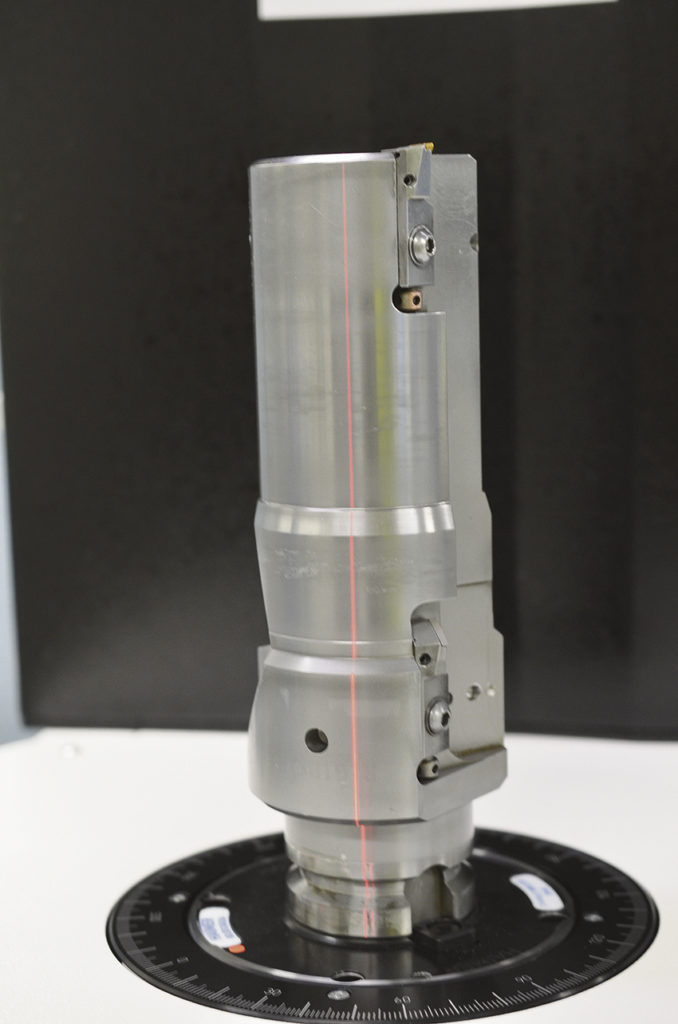

– Vår leverantör HAIMER MICROSET har tagit fram nya generationer maskiner av förinställare och balansering för mätning och inställning av verktyg. Maskinerna är konstruerade för att ge optimal noggrannhet och säkerhet vilket bidrar till bättre utnyttjande av maskinparken, något som är av yttersta vikt för ett företag som IRO AB som tillverkar volymprodukter där effektivare inmätning och balansering av verktyg skapas och processerna blir snabba, intuitiva och oberoende av operatör. Mätresultaten blir också mer exakta och pålitliga även för de mest komplexa verktygen som finns ute i verktygsmagasinen, förklarar Per Davidsson.

Tekniska fakta Förinställaren;

VIO Linear som är Microset’s premiummaskin med unika egenskaper inom området förinställning. Helintegrerat maskinstativ byggt i termostabilt gjutjärn för att garantera precision oavsett temperaturskillnader i verkstaden. Linjärdrivna axlar som ger snabb och noggrann förflyttningen av mätkamera. Modulär precisionsspindel för säker och noggrann verktygsinspänning med repeterbarhet inom några my.

– Automatiskt styrd Balluff-enhet. Identifiering av verktyget samt skrivning av nya ställdata sker genom det automatiska Balluff-systemet. Mätprocessen startar automatiskt efter identifiering. Operatören behöver endast ställa in/godkänna verktyget, resten sköter maskinen, förklarar Per Davidsson ansvarig för ställrumsteknik på Colly Verkstadsteknik AB.

Tekniska fakta balanseringsmaskinen;

– Med serien Tool Dynamic Balancing Machine erbjuder vi tillsammans med HAIMER, ett omfattande program för balansering av verktygshållare, slipskivor och rotorer med diametrar upp till 800 mm. Automatisk intuitiv mätprocess som ger enkel instruktion var och hur balansering behövs för specifika verktyget. Olika balanseringsmetoder beroende på verktygstyp. Balanseringsringar, balanseringsskruvar samt materialavverkande. Adaptrar för alla olika hållarsystem, förklarar Per Davidsson.

Den dolda maskintiden skall upp till ytan

I moderna verktygsmaskiner ökar spindelhastigheterna för att kunna tillverka ökade volymer på kortare bearbetningstider i maskinerna. Dessa ökningar ställer stora krav på verktygen och hållarna i maskinerna, eftersom högre spindelhastighet gör att effekterna av obalans blir allt mer märkbara. Konsekvenserna är vibrationer som ger sämre ytor på detaljer och kortare livslängd på verktygen.

Att göra precisionsbalansering av verktygen och hållarna i paket gör att maskinens kapacitet förbättras väsentligt med hänsyn till hastighet, volym och resultat, eftersom balansering minskar vibrationer. Det i sin tur minskar slitaget på maskinspindeln och genom minskat slitage av verktygen minskar maskinernas stillestånd och ökar processäkerheten.

I grund och botten handlar det om att effektivisera förinställning och inmätning av verktyg för att säkerställa högsta produktivitet och kvalitet, helt enkelt att minska maskinstillestånden och spara tid för maskinoperatörerna. Förbättrad prestanda av förinställda verktyg, processäkert och tidig upptäckt av felaktiga verktyg reducerar kassationer och ger betydande ökning av kvalitén på färdigproducerade detaljer.

Ställrumsteknik handlar om att med rätt inställning och balansering av sina verktyg så säkras bearbetningskvaliteten och kostsamma maskinstillestånd kan minimeras. Dessutom säkerställer förinställaren en snabb och säker överföring av ställvärden till bearbetningsmaskinen.

Vad säger produktionsteknikerna Per Claesson och Oliver Sahlén om utväxlingen från att mäta in verktyg i maskinen och till att mäta och förinställa verktygen i en automatiskt maskin/process.

– Det blev mycket bättre såklart genom att använda förinställaren som är så mycket mer noggrannare än manuella ställ där operatören med enklare utrustning som exempel ett digitalt skjutmått. Ofta stod maskinerna stilla vilket betydde att våra ställtider blev längre desto oftare vi bytte serie/artikel. Dessutom så har vi i två av våra multifunktionsmaskiner färre verktygsplatser, säger Oliver Sahlén.

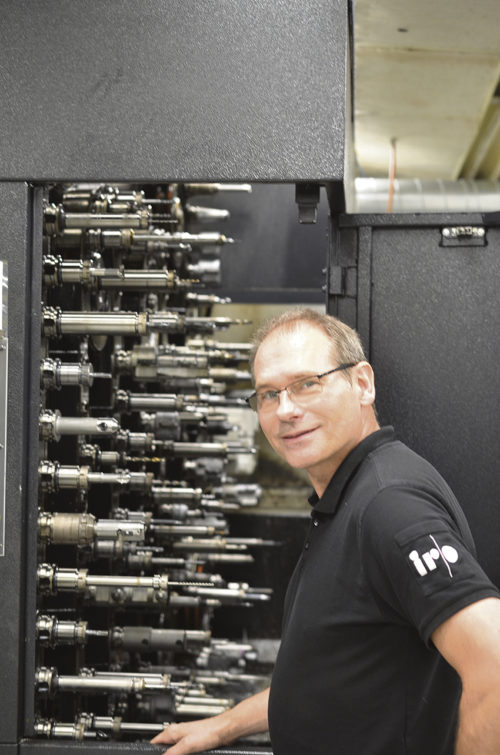

– I vår stora FMS-line med 48 paletter/kuber har vi tre Mazak maskiner med varsitt verktygsmagasin på 160 verktyg, där påverkas inte ställtiderna men vi får en mycket bättre kvalitet på våra tillverkade detaljer, då verktygen är högpresterande tack vare vår balanseringsmaskin, säger Per Claesson.

– Andra fördelar och då pratar vi om noggrannheten och att vi kan lita på våra mätresultat, är att vi kan starta produktionen på alla detaljer direkt utan att vi behöver vänta in mätresultaten. Då sparar vi tid. Måtten som vi får från förinställaren kan vi verkligen lita på, säger Per.

När vi står och pratar så kommer en av maskinoperatörerna Rikard Andersson som kör axelcellen och han säger;

– Här behöver jag byta in ett nytt fräsverktyg i maskinen och behöver därför se vilka värden som verktyget skall ha. Här kommer förinställaren till pass. Verktygets livslängd styrs av dokumenterade tider och/eller antal bearbetade detaljer. Bearbetningsmaskinen säger till när det dags att byta ett verktyg av en anledning och då gör vi det, berättar Rikard.

– Här handlade det om att fräsen började nå max av sin skärtid och då byter jag innan det blir ett sämre resultat

i fräsningen. Idag är det fredag och då är det extra viktigt att vi har bästa förutsättningar för verktygen då de skall gå ett antal timmar obemannat.

– Tidigare innan vi hade ställrumsutrustningen så stod jag vid maskinen och mätte in verktygen och då stod maskinen still. Med denna mätmaskinteknik som är datastyrd så blir det smidigare och komma igång snabbare och producera mer. Vi behöver teknik för att snabba på våra processer för vi får mer och mer att göra, vilket är roligt, avslutar maskinoperatören Rikard Andersson och tillägger;

– Mjukvaran är dessutom otroligt lättanvänd och det gick snabbt att lära sig använda den.

Idag pågår arbetet (digitaliseringen) med att implementera chip som databärare av ställvärden i alla verktygshållarna. Detta ger den säkraste hanteringen eftersom data då följer med verktyget in i magasinet.

– Att få ut värdena på en etikett, vilket är vanligt idag, är väl bra men det gör det också möjligt att göra felaktiga inmatningar i bearbetningsmaskinens styrsystem. Off-line inställningen minskar ställtiden väsentligt vilket ger ett bättre maskinutnyttjande. Som alla förstår så kan det innebära stora kostnader genom kassationer och maskinhaverier. Och man erhåller en bra spårbarhet och kan snabbt ringa in problemet och felsöka, säger Per Davidsson.

Produktiviteten blir allt bättre och man har fått ”balans i obalansen” av sina bearbetningsverktyg. Så den avslutande frågan dröjer inte. Alla i produktionen, tekniker och maskinoperatörer ser nu vilka fördelar man får med ett ställrum och frågan varför man inte har haft tekniken tidigare i verkstaden får ett svar;

– Lite svårt att svara på men det handlar givetvis om att komma till skott, och som produktionschef Daniel Dalqvist menar att företagen behöver avsätta ordentligt med tid för att gå igenom tekniska frågor på ett mer framsynt sätt och kunna påvisa nyttan för att få pengar till investeringarna. Och att man, av tradition, inte betraktar utrustningen som en del av produktionsapparaten, utan kommer i andra hand. Man satsar på maskiner och verktyg där man direkt kan se hur mycket pengar man sparar i kronor och ören. Mätutrustning ses fortfarande ibland som en sidomaskin som bara ”kostar pengar” vilket gör det svårt att räkna hem investeringen på papperet, svarar Per Davidsson på teknikleverantören Colly Verkstadsteknik.

Men vi på tidningens redaktion konstaterar till slut att teknikerna på IRO har ”fattat galoppen” med automatiska processer i hela produktionskedjan.