– Vi tillverkar nu det ”omöjliga” som visade sig vara möjligt i fabriken i Liatorp i en säker process, säger Magnus Svensson produktionsteknisk chef. Vi på tidningens redaktion förstår att det döljer sig fler ”Djävulshjul” ute i fabriken men de blir alla solskenshistorier till slut.

SwePart Transmission AB är en modern och konkurrenskraftig tillverkare av såväl kundspecifika växellådor som precision tillverkade kugghjul och andra transmissionsdetaljer för industri och fordon. I samarbete med sina kunder tar man ett helhetsansvar för utveckling, konstruktion samt tillverkning av komponenter och transmissionslösningar. Det är tuffa krav i branschen och toleranskraven ligger ofta ner mot några my. Detta ger svenska tillverkare möjligheter att vara ledande på den globala marknaden. För en framgångsrik tillverkare som SwePart Transmission i Liatorp handlar det om att fordonsindustrin är särskilt intresserade av låga ljudnivåer och lång livslängd på växellådor. Det innebär att toleranskraven sakta höjs hela tiden.

SwePart Transmission AB med fabriker i Liatorp och Sibbhult producerar kugghjul och växellådor åt fordonsindustrin i serier som varierar mellan 500 och 300 000.

Vi promenerar i fabriken när ägaren Sture Andersson stannar till och säger;

– Alla våra detaljer och produkter ska ha samma höga tolerans men ibland så blir det extra svårt. Och här ser du nu vår historisk hittills största utmaning här i Liatorp.

– Framför oss ser vi nu ”Djävulshjulet”, det är så svårt att tillverka därav namnet, rent sagt för djävligt, en komponent till en automatväxellåda till tunga fordon.

Från ett produktionstekniskt perspektiv, vad är problemen.

– Som Sture säger, så är det jättesvårt att tillverka, komponenten är slank och hög och med härdförändringar blir det svårt, djävulskt svårt. Från början var detta två olika artiklar men så fick någon för sig att man kunde göra en artikel och rationalisera bort den andra. Under de värsta inkörningarna av kugghjulet så fick vi från den tidigare ledningen veta att vi inte fick kalla det för djävulshjulet, det var för negativt. Så då började man kalla det lite ironiskt för ”Sol(skens)hjulet” istället. Men nu får vi kalla det för ”Djävulshjulet” igen för nu har vi en bra koll på tillverkningsprocessen osv. Men det tog åtskilligt många ingenjörstimmar och vi på produktionsteknik fick verkligen bekänna färg innan vi rodde detta iland, berättar produktionsteknisk chef Magnus Svensson.

Kugghjul för högprecision och tillverkade för extrema förhållanden i helt automatiserade bearbetningsceller när det gäller längre serier. En hel del av maskinerna

som används till kuggtillverkning är inte de man vanligen hittar ute på en verkstad. Kuggfräsar, kugghyvlar och kuggslipar ser lite annorlunda ut och är rätt

ovanliga på svenska verkstadsgolv. Det krävs specialistkunskaper och kompetens vilket gör att det finns få men stora aktörer inom kugghjulstillverkning i Sverige.

En mycket intressant historia

Bröderna Axel och Bertil Bengtsson startar 1945 sin mekaniska verkstad, Br. Bengtsson Mekan AB i Hultaberg, norra Skåne, för att tillverka skruvstycken, mässingsspindlar och hydraulikutrustning. 1956 flyttar man till Liatorp. Bertil efterträds av den tredje brodern Torsten Bengtsson som leder in verksamheten på kugghjulstillverkning. När Axel dör 1963 i flygolycka tar Torsten med sin son över ansvaret för verksamheten. Efterfrågan på kugghjul ökar och nya moderna maskiner för svarvning och kuggbearbetning anskaffas. Företaget är nu leverantör av transmissionsdetaljer.

Nya lokaler byggs 1970 till 8 000 m2 verkstadsyta. Omsättningen ökar till 7,8 Mkr och företaget har drygt 80 anställda. Nya kunder är Saab-Scania och Husqvarna. Efter något år startas dotterbolaget Nybro Stålprodukter för att klara efterfrågan på verktygsplattor och kuggstänger.

Familjeföretaget säljs 1976 och blir del av Tändsticksbolaget som bildar maskindivisionen Arenco Parts. Vid årsskiftet 1980/81 bryter sig företagen

i Arenco Parts ur Tändsticksbolaget och bildar SwePart-gruppen med Bröderna Bengtsson Mekan AB, Läreda Mekan (numera Autoliv Mekan), Tidamek (numera Leax Arkivator) och Nybro Stålprodukter (numera Stena Components). Omsättningen är nu 29 Mkr och antalet anställda 100.

Under 80-talet utvecklar företaget sina första ”egna” produkter i samarbete med kunderna, bl a en drivaxel till gaffeltruckar med lyftkapacitet på 3,5 till 8 ton. Företaget kan nu ansvara för både konstruktion, tillverkning och montering och gör stora investeringar i nya högteknologiska maskiner. Verksamheten inriktar sig på alltmer avancerade produkter inom transmission.

År 1996 byter Br Bengtsson Mekan AB namn till SwePart Transmission AB. SwePart-koncernen köps senare under året av Hexagon.

I början av 2000-talet omstruktureras koncernen. Omfattande investeringar följer och det nya SwePart Transmission marknadsförs mot fordonsindustrin, vilket resulterar i större order. Omsättningen ökar 2004 med 40 %. Expansionen fortsätter, företaget investerar i mer produktionsutrustning ökar satsningen på konstruktion och utveckling.

SwePart Transmission AB ingår i Hexagongruppen och tillverkar växellådor, precisionstillverkade kugghjul och andra transmissionsdetaljer och färdiga komponenter som t.ex. krafftuttag och borrenheter för industri och fordon i två moderna produktionsanläggningar, en i Liatorp och en i Sibbhult. Tillverkningen sker främst i helautomatiserade produktionsceller med utrustningar för svarvning, fräsning, slipning och hening från råmaterialämne, oftast smidesämnen, till montering av kompletta växlar.

Företaget har egen konstruktions- och utvecklingsavdelning med helhetsansvar från idéstadium till färdig produkt och serietillverkning.

Kunder är Volvo, Scania, ABB, Atlas Copco, Komatsu, utländsk tung fordonsindustri och företag inom automationsteknik, skogs- och entreprenadmaskiner. Hela företaget hade år 2010 en omsättning på 302 Mkr och runt 170 anställda.

SwePart har tillsammans med EBP i Olofström varit bolag i Hexagons affärsområde ”Övrig verksamhet”. EBP avyttrades under 2013. Genom försäljningen av Swepart 2014, som varit till försäljning under en längre tid, var nu hela affärsområdet avyttrat vilket varit en uttalad strategi i Hexagons strävan att koncentrera verksamheten till sin kärnverksamhet.

1 januari 2014 säljs SwePart till Merlinum AB, ett bolag som ägs av familjen Sture Andersson i Ljungby och som har för avsikt att förvärva och långsiktigt äga företag i den verkstadsindustriella sektorn. Sture är förknippad med ett antal truckföretag som han framgångsrikt varit delaktig i utvecklingen utav. ”Vår avsikt med förvärvet är att utveckla och arbeta långsiktigt med verksamheten. Vi är industrialister med ett genuint intresse av att driva teknikintensiva företag. Eftersom vi är från bygden känns det extra roligt att kunna vara med och utveckla bolaget”, säger Sture Andersson.

Idag skriver vi januari 2018 och vi besöker enheten för andra gången, senast var för över 10 år sedan och vi är nyfikna på hur den nya ägaren (”Truckbrodern” som han kallades i småländsk press, när affären med Hexagon blev klar) Sture Andersson med familj har lyckats att förädla denna produktionstekniska ”diamant”

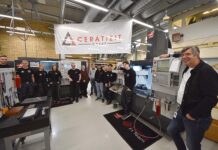

Produktionstekniker Henrik Persson, verktygsäljare Peter Rödin, Magnus Svensson produktionsteknisk chef och Sture Andersson ägare.

En blomstrande fordonsindustri ger nu rejält med vind i seglen för SwePart Transmission

Vi hälsar på hos SwePart i Liatorp som idag är ett av Sveriges absolut ledande företag inom utveckling och tillverkning av avancerade transmissionslösningar. Och man befinner sig mitt i en högkonjunktur som pressar fram världsledande produkter i ett högt tempo ute

i produktionen.

– Vi har fullt upp och ”kör vad tygen håller”, expanderar med både gamla och nya kunder och vi bygger nu ut fabrikens produktionsyta här i Liatorp med 5 000 kvm. Företaget närmar sig en halv miljard i omsättning och i konkurrens med hela världen visar vi att svensktillverkade produkter och lokal produktionsteknik får högsta betyg av kunderna när det gäller kvalitet och leveranstider, säger Magnus Svensson produktionsteknisk chef på fabriken i Liatorp.

– Vi har nu sedan några år tillbaka en ägare som är intresserad och involverad i våra tillverkningsprocesser på bästa sätt och inte bara tittar på sista raden i resultaträkningen. Det märks en stor skillnad ute på verkstadsgolvet och alla medarbetare känner att vår nya ägare har långsiktiga planer för ett starkt SwePart Transmission både här i Liatorp som på fabriken i Sibbhult.

– Jag har ett gediget intresse för produktion i allmänhet och att behålla jobben i Sverige. Med lång erfarenhet och en tradition i att driva tillverkningsindustri så ser jag en mycket stor potential i SwePart Transmission inför framtiden. Teknik är mycket intressant och jag är gärna med ute i produktionen och lägger mycket tid på att hitta ny produktionsteknik

i samarbete med våra inköpare som förbättrar våra möjligheter att växa och öka vår lönsamhet, säger Sture Andersson.

Vad händer ute i produktionen idag, vi får en ögonblicksbild

– Vi jobbar på som vanligt men lägger ett extra fokus på att automatisera små och mellanserier mer än tidigare. Här har vi fortfarande maskiner med manuell betjäning och här ser vi att nästa steg är att automatisera mer och rationalisera. Idag har vi behov av mer kapacitet och dygnet har som alla vet 24 timmar så här behöver vi ytterligare förbättra vårt kapacitetsutnyttjande, säger Magnus Svensson.

– Här i Liatorp finns också en prototypavdelning med flera ”stand alone” maskiner” för att kunna tillverka flexibelt i mindre volymer. Och kugghjul som teknisk lösning försvinner inte, ny teknik till trots.

– Fördelen med att ha konstruktion vägg i vägg med produktionsavdelningen är att vi kan utnyttja deras erfarenhet för att konstruera på ett så tillverkningseffektivt sätt som möjligt. I våra projekt har vi alltid produktionstekniker med. Det ger oss bra konkurrenskraft – att beräkna kugg och att dimensionera växelhus är det inte så många som kan. Att konstruera bra utan att ha produktionskunnande är svårt, förklarar Magnus Svensson.

För några år sedan hade man farhågor om att kugghjulsteknik i fordonsindustrin var på väg ut och skulle ersättas med el drivning och hybridlösningar. Det visade sig vara tvärt om, den nya hybridtekniken innebär ofta att två drivlinor, som el- och bensindrift, skapar nya behov av växlar. Man arbetar just nu med sådana projekt under sekretess.

Lågprisländer är inget hot, anser Sture Andersson, eftersom man där sällan klarar de höga toleranser ner till 5 my, som krävs på fordonssidan, samt att löneandelen här är förhållandevis låg sett till produktens totalkostnad.

– Ett stort problem i en högkonjunktur som är global blir att få tag på råmaterial. Bara det är en match idag. Vi handlar mycket av gjutgods, smide och stångmaterial och det är ett stort jobb att hitta material ute på marknaden. Även vår montering drabbas då vi har stort behov av köpta komponenter som kullager, packningar m.m., säger Magnus Svensson.

– Här ser vi kugg klara för montering och vi tillverkar främst kugg i storlekar från 80 – 300 mm i diameter. Vi har även en liten tillverkning av kugg ner mot 30 mm i diameter. – Komponenter till tunga fordon är helt klart bland de den tuffaste av alla verkstadsbranscher där komponenter ska levereras i rätt kvalitet, på exakt rätt dag och i rätt mängd för att passa undernas produktion. Målet för oss är 100 procent leveransprecision, säger Magnus Svensson

På verkstaden finns det gott om mätutrustningar eftersom varje operatör ansvarar för produktionen i sin maskin. Eftersom kugghjul har profiler med komplexa geometrier måste man mäta frekvent. Även råmaterialet som t.ex gjutgods kontrolleras noga.

Kuggbearbetning i 5-axliga standardmaskiner blir allt vanligare främst när det handlar om större kugg och kraftig avverkning

Inom kuggbearbetning händer det inte så mycket på maskinsidan. Maskinerna är högt tekniskt utvecklade och man har den specialteknik som krävs. Men det finns nu också flera nya mjukvaror och tillverkningsmetoder som power skiving och Invomilling kan kuggbearbetning i standardmaskiner.

– Vi kommer ofta in i kundernas projekt i ett tidigt stadium. När vi har ett nytt utvecklingsprojekt ber de oss att lämna en offert. Vi levererar prototyper tillsammans med offerten. När kunden är nöjd med prototypen går vi över till serietillverkning”, berättar Magnus Svensson, produktionsteknisk chef vid SwePart Transmission.

Han visar verktygsrummet där verktygen förvaras. Det är full av lådor med de snabbstålverktyg som har dominerat kuggbranschen under lång tid. Eftersom varje kugghjul har sin unika kuggprofil har man behövt ett separat verktyg för varje komponent, vilket har lett till stora verktygslager för kuggtillverkare.

Magnus förklarar att SwePart Transmission aktivt letar efter den senaste tekniken för att behålla tätpositionen i kuggbranschen.

– Vi är inte alltid medvetna om den nya teknikutvecklingen. Som underleverantör måste man utnyttja nya lösningar för att behålla konkurrenskraften. Och då blir specialisterna hos verktygsleverantörerna ett bollplank och en resurs för att inte tappa produktivitet.

För att optimera processen i det trånga utrymmet togs en specialhållare fram av Mitsubishi EPE. Den stabila hållaren klarar av att bearbeta en invändig diameter

och ett plan med två olika CBN-skär i samma operation.

Verktyget i maskinen

En av flera leverantörer som framgångsrikt hjälper SwePart Transmission i Liatorp är Colly Verkstadsteknik

Man är sex produktionstekniker på SwePart som arbetar mitt i produktionen med att fungera som bollplank och stöd samt för maskinoperatörerna samt även lära upp nya operatörer. Räkna och köra in nya jobb, se att kalkylerna håller och arbeta med att ta fram nya metoder, hitta lösningar på problem och tänka ett steg längre produktionsplaneringen.

Fräsning och svarvning är dominerande bearbetningsmetoder på SwePart och vi skall titta lite närmare på hårdsvarvningen, där man har förbättrat en invändig svarvoperation med nya svarvskär i CBN (kubisk bornitrid) från Mitsubishi.

Vad handlade det om frågar vi produktionstekniker Henrik Persson, Henrik som började på SwePart 2004 som maskinoperatör.

– Här tittar vi mycket på vad som händer inom metoder och verktygsteknik för att hitta förbättringar inom den skärande bearbetningen. Man ser att verktygstillverkarna utvecklar nya beläggningar, material och former för att effektivisera kuggbearbetningen.

– Vi hade problem med en volymartikel för oss, med upplevelsen att jag inte fick tillräcklig livslängd och var fast i specialverktyg med specialgeometrier på skär från en annan leverantör. Det fungerade helt enkelt inte tillfredställande över tid. Verktygssäljare och expert Peter Rödin på Colly Verkstadsteknik kom hit på ett besök en dag och jag frågade honom om han kanske kunde hjälpa mig med mitt dilemma.

– Jag tycker om utmaningar och att lösa problem. Besöket hos Henrik Persson var ett besök i allmänhet men det visade sig att det utvecklades till något mycket intressant och inspirerande skärteknikproblem. Jag och min kollega Conny Eriksson började titta på vad Mitsubishi hade för hårdsvarvning och här hade Mitsubishi sedan två år tillbaka i en strategisk satsning tagit fram nya svarvskär i CBN med intressanta egg prepareringar och egg avrundningar för härdat material.

– Vi har även tagit hjälp av Mitsubishis experter både i Tyskland och Japan och testat oss fram till vad vi nu kan säga är en säker process, säger verktygssäljare Peter Rödin på Colly Verkstadsteknik.

– Efter testkörningar i skarp läge hittade vi rätt. Och ja, det handlar mycket om att få till en säker process samtidigt som vi efter en kort tid kunde visa på halverat verktygskostnaderna och reducerat cykeltiden. Vi har dessutom mer än dubblat antalet svarvade artiklar före skärbyte, säger Peter Rödin.

Kan vi specifikt berätta hur processen ser ut?

– Det handlar om invändig svarvning med ett bakplaningsverktyg och två plan. Problemen som vi hade tidigare var spånklämningar och där skären som vi använde innan fungerade bra ibland och ibland inte, en opålitlig livslängd som var svår att hantera och som skapade problem och oro för maskinoperatörerna och minst en skrotad detalj. De kunde inte lita på verktyget utan vi fick produktionsstopp och förseningar. Vad som Mitsubishis CBN skär nu hjälper oss att få en stabil och säker process, klart över förväntan, säger produktionstekniker Henrik Persson och tillägger att verktyget numera också klarar materialförändringar i batcherna på ett mycket bättre sätt.

Peter Rödin avslutar med några reflexioner kring den lyckade verktygslösningen.

– Ytterligare ett steg för att effektivisera produktionen på Swepart Transmission var att ta fram en specialhållare, där två olika geometrier av CBN-skär sitter i samma hållare. Det hela började med att Henrik Persson tog fram en grundskiss med de dimensioner som applikationen tillåter att hållaren innehåller, det är nämligen mycket trångt och ont om utrymme i maskinen i kombination med den bearbetade detaljens design.

Därefter konstruerade designers på Mitsubishi EPE (European Project Engineering) i Stuttgart en hållare med maximal stabilitet utifrån de dimensioner som Henrik skickat, och som klarar av att bearbeta en invändig diameter och ett plan med två olika CBN-skär i samma operation.

– Att använda en hållare med maximal stabilitet är A och O för att nå ett lyckat resultat vid hårdsvarvning. Utan stabil hållare är det mycket svårt att nå positiva resultat så som processäkerhet, fina ytor och långa livslängder, avslutar Peter Rödin på Colly Verkstadsteknik.

Peter och Henrik diskuterar vidare kring det alltid så aktuella ämnet, skärande bearbetning.