Den tredje och fjärde maskininvesteringen från FANUC Nordic är en ”dubbelcell” som bemannas av en robot. Fredrik Eriksson (till höger), vd på BIAB, berättar att automations- och maskininvesteringarna har öppnat upp för nya jobb.

2016 drabbades Björkö Industriprodukter av alla tillverkares mardröm när en äldre fleroperationsmaskin kraschade och robotcellen blev stillastående. Genom sitt kontaktnät hittade företaget en FANUC ROBODRILL och bara 1,5 vecka senare var cellen återigen i drift. Kraschen blev starten på ett lyckat samarbete med FANUC Nordic och nu, två år senare, har Björkö Industriprodukter investerat i totalt fem maskiner och tre robotar från FANUC Nordic.

Utanför Vetlanda, i den lilla orten Björköby, ligger legoproduktionsföretaget Björkö Industriprodukter AB, BIAB, som har specialiserat sig på bearbetning av aluminium, och tillverkar komponenter till bland annat fordonsindustrin och elektronikbranschen.

– De senaste åren har vi haft en stark tillväxt. Förra året ökade omsättningen med 15 procent och i år beräknas den öka med 25 procent. En stor del av framgången beror på våra automations- och maskininvesteringar som har öppnat upp för nya jobb, säger Fredrik Eriksson, vd på BIAB.

Under de senaste två åren har företaget gjort ett flertal investeringar, vilket började 2016 när en fleroperationsmaskin från 1995 gick sönder. BIAB konstaterade snabbt att det inte gick att laga maskinen mer och började söka efter en likvärdig maskin.

– I det läget var en kort leveranstid helt avgörande, men vi behövde även en lösning som var bra rent långsiktigt. När cellen stannade fick vi tillverka detaljerna manuellt i andra maskiner vilket inte var optimalt.

BIAB hade då aldrig köpt maskiner av FANUC Nordic, men kände sedan tidigare Cerold Andersson, Managing Director, Tommy Färlind, teknisk support för ROBODRILL, och Dan Martinsson, Sales Area Manager, på FANUC Nordic. Automation- och maskinleverantören hade en demomaskin, en FANUC ROBODRILL med interface, ståendes i Bredaryd som passade BIAB:s behov.

– BIAB var även bekanta med styrsystemet, så i slutändan var det flera parametrar som gjorde att de var trygga med att växla fabrikat, säger Dan Martinsson på FANUC Nordic innan Fredrik Eriksson fortsätter.

– Den passade oss perfekt, även om det inte innebar någon jättestor uppgradering. Varvtalen på 10 000 varv var detsamma som förra maskinen, men andra egenskaper gör att vi kan optimera fräsningen på ett helt annat sätt. Prestandan och kvalitén på bitarna är mycket bättre.

Storleken på ROBODRILL var en annan fördel då BIAB inte hade utrymme för en större maskin vid cellen. Med ROBODRILL behövde de inte riva cellens skyddsgaller utan kunde rulla in maskinen bakvägen och använda befintliga pumpar och skärvätsketank. 1,5 vecka efter driftstoppet var cellen återigen i produktion.

– Bytet har lett till en tryggare och stabilare produktion. Vi jobbar aktivt med tillgänglighet och försöker komma till rätta med småstopp som äter tid. Vi har ännu inte haft något stopp i den här maskinen och om vi hade velat hade vi säkert kunnat krama ut mer skärdata, säger produktionschef Tobias Karlsson.

Det framgångsrika samarbetet ledde till nya diskussioner om fler investeringar, inte bara vad gäller fler ROBODRILL utan även investeringar av kompatibla robotar med integrerat visionsystem.

– Idag är det svårt att konkurrera om jobb om du inte automatiserar delar av din verksamhet. Vårt mål är inte att växa med hundra man utan vi vill automatisera mer så vi får loss personal till andra arbetsuppgifter, förklarar Tobias Karlsson.

– Vi har dessutom skapat en HR-tjänst. Genom att ta hand om, och utbilda vår personal, minskar vi antalet handhavandefel, vilket är orsaken till många stillestånd. Om folk trivs stannar de dessutom kvar på företaget, vilket är oerhört viktigt med tanke på bristen på kompetent personal.

Tobias Karlsson lyfter fram företagets korta beslutsvägar, bland annat vid investeringar, och den kompetens som finns i huset inom automation, maskiner och verktygsmakeri som stora konkurrensfördelar.

– Vi är inte så beroende av extern kompetens utan klarar det mesta själva, från produktionsteknik till verktygsmakeri där vi gör våra egna fixturer. Vår produktionstekniker Mattias är fantastiskt duktig och är nu med och installerar en ny cell där han är involverad i hela flödet från fixturuppbyggnad, programmering och driftsättning.

För att kunna genomföra jobb som kräver snabbare skärtid investerade BIAB även i en ROBODRILL med 24 000 varv. Maskinen bemannandes med en FANUC-robot med vision som kör fulla treskift.

– Vision är en nödvändighet och fördelen med FANUC är att det finns ett färdigt koncept, vi behöver inte anlita tre olika leverantörer för att få alla delar. Den här cellen används till två artiklar med rätt så stora volymer i en storlek som är optimal för vårt flöde, säger Fredrik Eriksson.

– För enkelhetens skull gör vi bara detaljer som får plats i en vanlig pall. Det har blivit lite av vår grej.

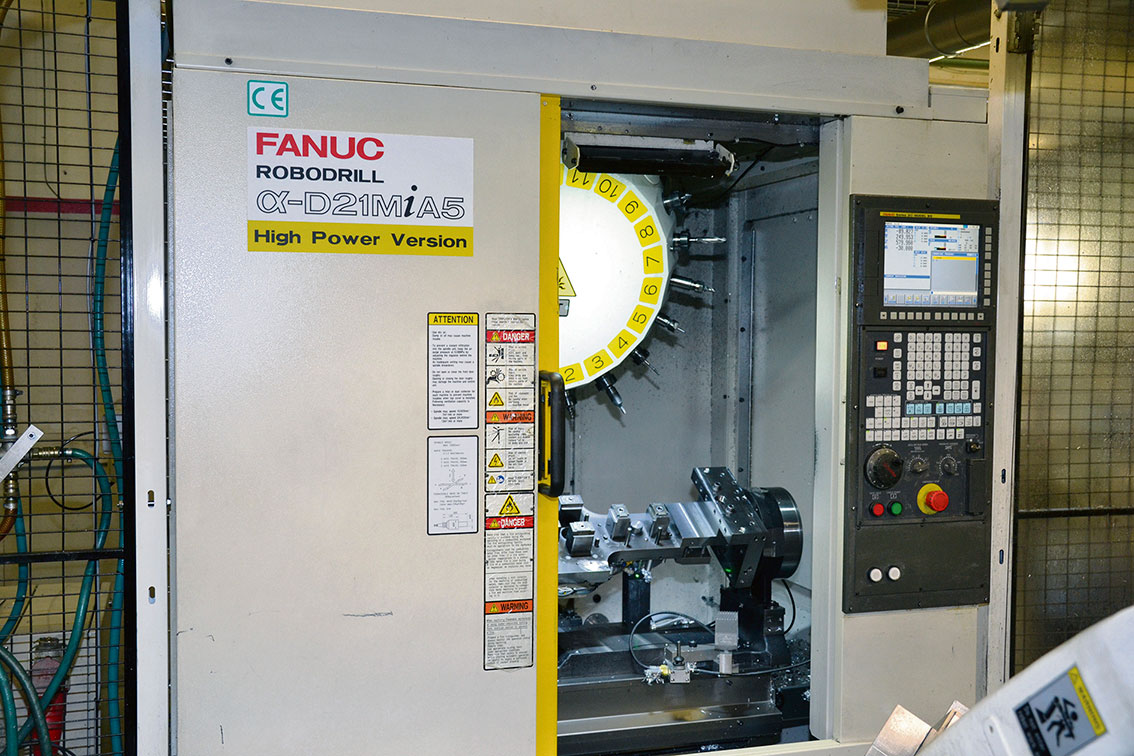

Investeringen av den tredje och även fjärde ROBODRILL-maskinen från FANUC Nordic gjordes 2017 tillsammans med en robot av samma fabrikat och utgör idag en cell. Dan Martinsson förklarar att en sådan cell, där en robot bemannar två maskiner, får en hög tillgänglighet och flexibilitet.

– Du får en väldigt effektiv cell om du nyttjar roboten till fullo på det här sättet. Roboten känner av vilken maskin som är ledig först. Vill du kan du alltid köra den ena maskinen manuellt samtidigt som den andra kör vidare med roboten.

Tanken var att de båda maskinerna skulle användas till ett större jobb med tillverkning av tre olika artiklar för elektronikbranschen, men BIAB hann knappt installera maskin nummer fyra innan volymerna hade ökat så kraftigt att de var tvungna att investera i en femte maskin som installerades våren 2018.

– Volymerna har gått från 60 000 till 120 000 bitar om året, och eftersom vi behöver två maskiner till en enda artikel behövde vi ytterligare en maskin för att klara hela jobbet. Det hade inte varit bra att tacka nej och på så sätt bjuda in ett annat företag till detta jobb, säger Fredrik Eriksson.

BIAB grundades 1982, men dess historia börjar egentligen redan tre år tidigare när Fredrik Erikssons far Göran Eriksson startade produktion i liten skala i sitt garage, cirka 200 meter från nuvarande produktionslokaler. 1983 inledde Göran Eriksson samarbete med ProfilGruppen, som fortfarande är företagets största kund, och året därpå flyttade han verksamheten till nuvarande lokaler. Fredrik Eriksson läste automation på gymnasiet och började arbeta i produktionen 1997 när han var 19 år gammal.

– Utbildningen och den robotkurs jag gick efter gymnasiet öppnade mina ögon för automation och idag betjänas mer än hälften av maskinparken av robotar. Det var dock en liten kamp att övertala pappa att satsa på den första roboten som var en Hyundai-robot.

– När den väl var på plats såg han fördelarna. Roboten kunde gå obemannat i 26 timmar och vi körde in nästan 30 000 kronor på en helg. Nu har vi snart nio robotar

i drift och jag utesluter inte fler automation- och maskininvesteringar de närmaste åren. Vi vill fortsätta satsa för att stärka vår verksamhet inför framtida utmaningar, säger Fredrik Eriksson som har varit vd på BIAB sedan 2008.