Med nytt ledarskap, ett mantra, automatiseringar och ett förändringsprojekt som blev en spark i baken, så har man nu skapat förutsättningar för att med mjuka och hårda värden ta nästa steg i utvecklingen för Rotage, den framgångsrika leverantören av olika plåt produkter med bas i Västergötland.

Det nya ledarskapet började 2012 då huvudägarna Ingemar och Maria Ronger ville ta ett kliv tillbaka. Man tog in Mathias Larsson som delägare och vd. Under hösten 2017 fick Bo Hansson erbjudandet och möjligheten att gå in som delägare, vice vd och marknadschef. Ingemar Ronger lämnade således över allt operativt ledningsarbete till Mathias och Bo.

Idag är Tidningen Maskinoperatören på plats för att för 4:e gången hälsa på i fabriken och vi är givetvis nyfikna på att får höra om var Rotage står inför 2019 när det gäller investeringar och visioner. Därför stämmer vi möte med de operativa cheferna Mathias Larsson och Bo Hansson som ser en fortsatt god konjunktur framför sig. Men det finns också utmaningar och för att klara av framtidens stora förändringar krävs strategiska beslut.

Företaget har nu mycket att göra och de taktade mot en omsättning på c:a 154 miljoner kronor för 2018, att jämföras med 139 miljoner för 2017. Man ser ingen nedgång utan prognoserna pekar på att det blir positivt under 2019 också. Namnet Rotage menar man skall symbolisera att det alltid händer saker, att företaget ständigt utvecklas och gillar utmaningar samtidigt som personalen skall få möjlighet att växa och utvecklas inom företaget.

Verkstadsföretaget har det senaste året tagit stora utvecklingskliv

Rotage är ett modernt legoföretag inom plåtbearbetning med hög automatiseringsgrad inom framförallt bockning, laserskärning, stansning och svetsning. Verksamheterna i Kvänum och Mjölby tillsammans hanterar i runda slängar 15 000 ton plåt per år. Här får vi siffror vid besöket på fabriken i Kvänum att man där hanterar 30 – 35 ton plåt per dag. Leveranserna av material ser inte ut att minska, för företaget planerar att fortsätta expandera både med teknik, maskiner och fler medarbetare.

Det råder en stor efterfrågan av plåtdetaljer och komponenter både inom och utanför Sverige, och trenden ser ut att hålla i sig. För att klara av att tillverka de volymer och den kvalitet som efterfrågas krävs ett helhetstänkande och en flödesorienterad verksamhet med hög effektivitet och smarta lösningar, där alla medarbetare vill framåt och tillsammans skapa förutsättningar för företaget att växa.

Hur bra företagets affärsidé än är krävs det en engagerad och motiverad personal för att företaget ska lyckas. Ett bra och motiverande ledarskap påverkar personalens prestation samt företagets resultat.

– Ja det handlar givetvis om ledarskap i första hand. Därefter kommer våra gemensamma beslut om hur vi kan utvecklas som tillverkare med nya maskinlösningar och teknik och mycket av detta sker på våra dagliga möten och taktiska avstämningar som sker kontinuerligt. Vi måste ge våra medarbetare de rätta verktygen för att kunna lösa sina arbetsuppgifter ute i verkstaden, säger vd Mathias Larsson.

– Och det är extra viktigt när man växer med automatiseringar och skärpta krav på produktivitet. Tid är pengar och vi försöker nu att i princip få bort alla ställ i verkstaden till ett minimum oavsett om det handlar om kantpressning, stansning eller laserskärning så skall ställtiderna ner närmare noll.

– Vi som många andra företag i branschen har det gemensamt att vi mer och mer jobbar med mindre serier och en rad olika artiklar som ”kostar” ställtid. Det har tidigare talat emot automatisering men nu finns det maskinteknik och mjukvara som på helt nya sätt förändrar produktionsprocesserna och skapar nya sätt att tillverka på, fortsätter Mathias Larsson.

Många tror att maskinoperatörernas och produktionsteknikernas mångåriga kompetens flyttas över till en dator när man robotiserar och man blir mer eller mindre överflödig, medan det i själva verket är tvärt om. Deras kompetens höjs och operatörens arbete blir viktigare än någonsin och arbetsuppgifterna blir mycket mer komplexa och intressanta. Idag är det svårt att hitta utbildad personal till industrin. Automatiseringen kräver ett nytt sätt att arbeta och då måste operatörerna ta del av det nya tankesättet som finns för rationell produktion. Samtidigt som företaget måste vidareutbilda och investera i bättre förutsättningar för rationell hantering. Ökad kompetens ger större engagemang och inflytande vilket i sin tur förbättrar arbetsmiljön, produktiviteten och kvaliteten, här finns många fördelar med att investera i ny teknik och nya arbetssätt.

– En lyckad automatisering handlar om ”hälften teknik, hälften psykologi” och att skapa engagemang bland alla på verkstadsgolvet. Vi i företagsledningen måste skapa förståelse för varför man automatiserar och öppna för delaktighet och engagemang. Och om våra medarbetare får vara med och ställa krav och bestämma då fungerar det mesta. I dagsläget har vi brist på duktiga operatörer. Då måste vi utnyttja deras kompetens på ett mer effektivt sätt och till mer kvalificerade uppgifter. Automationen tar hand om de monotona jobben och kan dessutom arbeta alldeles själv hela natten, säger Bo Hansson som känner produktionen väl efter 24 år på företaget där han började en gång som maskinoperatör.

– Vi har nu en hög efterfrågan och vi ser en stor utvecklingspotential för företaget. Många av våra kunder som bl.a. finns inom transportfordon, bygg och anläggning, konsument- och jordbruksprodukter fortsätter att öka sina beställningar och när vi pratar med dem så ser prognoserna också ljusa ut, säger marknadschefen Bo Hansson.

Så vad behöver man göra i detta läget för att utvecklas och bli mer lönsam som tillverkande företag,.

Inom svensk industri finns en betydande potential för produktivitetsförbättringar menar Tidningen Maskinoperatörens redaktör, där olika typer av automatisering ger stora tidsvinster men också kvalitetsförbättringar som ger en bättre lönsamhet. Många mindre och medelstora företag kan idag i större utsträckning än tidigare själva med egen kraft utveckla sina produktionsprocesser till att hålla världsklass.

– Automation och digitaliseringen är ledsagare in i framtiden, där vi med ny teknik förhoppningsvis kan locka till oss fler yngre potentiella medarbetare än tidigare. Vi har sökt och söker fortsatt operatörer och tekniker med yrkesteknisk utbildning eller erfarenhet men det är svårt idag. Det är arbetstagarens marknad och de med erfarenhet kan välja var man vill jobba, det är en stor konkurrens på arbetsmarknaden. Vi har därför lagt utbildning och erfarenhet åt sidan och söker istället efter personer med rätt inställning och en vilja att lära sig, så utbildar vi dem på plats istället. Här får vi en något senare utväxling men vi har funnit att detta är en vettig väg att gå, förklarar Mathias Larsson vd på Rotage.

Vi vill ha en ögonblicksbild av vad som händer just nu på fabriken och då handlar det vad vi förstår, mycket om maskiner, teknik och rekrytering för att kunna hantera framtida order med nya investeringar.

– Just nu är vi i ett projekt där vi skall ersätta en äldre

maskin med en ny inom laserskärning vilket jag och Bo har jobbat med under

hösten och det är snart dags att fatta ett beslut. Då är det klart att just nu

är det många produktionstekniska frågor som vi vrider och vänder på

i dagsläget, säger Mathias Larsson.

– Vi har även gjort stora förändringar efter finanskrisen 2008 – 2009, då vi tycket att vi hade svårt att få det där lilla extra lyftet i våra processer för att få till en höjning av vår produktivitet etc. Vi tog ett steg framåt men ganska snart så var vi ett steg tillbaka. Därför behövde vi göra en nulägesanalys kring företaget, så 2015 startade vi ett stort förändringsprojekt som internt fick namnet ”En spark i baken”. Detta innebar att vi utmanade allt och alla på hela företaget. Och tidningens redaktion är fullständigt övertygade om att många företag skulle behöva ett eller varför inte flera ”spark i baken” projekt.

– Kort och gott och förenklat uttryckt, förändrades hela styrningen av produktionen. Vi märkte att vi hade investerat i automatiserade processer men inte växlat upp så mycket som vi behövde för att höja vår produktivitet. När konjunkturen vände och allt började rulla på så märkte vi att vi kom upp till en viss nivå och sedan när vi kommer över den nivån så fick vi inte med oss produktiviteten. Produktionsstyrningen behövde förändras för att utnyttja maskinparken på ett bättre och mer produktivt sätt, så det jobbade vi intensivt med under flera år, ett mycket tufft och krävande jobb för alla inblandade, säger Bo Hansson.

– I det här projektet och som i alla projekt där man behöver fatta stora beslut, så fattas det ibland tråkiga beslut och det kan handla om omstruktureringar och personalförändringar som då givetvis inte är så omtyckt för alla. Det är helt naturligt då alla inte är tillfreds med förändringar och det är klart att det kan bli jobbigt när arbetsuppgifter och andra saker blir transparanta kring vad som händer och sker ifrån inkommande order till utleverans och när man då ser var i kedjan det fallerar. Men det ingår tyvärr i jobbet att fatta tråkiga beslut. Om vi i företagsledningen är transparanta, ja då tycker både jag och Bo att alla skall vara det på företaget, säger Mathias Larsson.

Här kommer vi in på svåra beslut och kommunikationer som bör ske på alla arbetsplatser men det kräver mod och välgrundade beslut för att i samband med genomlysning av verksamheter klara av att motivera och entusiasmera alla att gå från negativa tankar till att faktiskt förstå vad som man behöver göra för att bli lite konkurrenskraftigare för varje år. Det är detta som ledarskap handlar om. Rotage har nu gått igenom något av ett emotionellt stålbad och kommit stärkta ur krisåren 2008 – 2010. Nu är man redo för nästa steg i utvecklingen där man säger sig vilja vara en av Sveriges ledande underleverantörer av plåtdetaljer för lång tid framöver.

Och som är väldigt viktigt att tillägga, vill man vara i frontlinjen när det gäller Industri 4.0 så kräver digitala fabriker full transparens. Detta är fundamentalt för genomförande av en smart fabrik. Det ligger mycket i potten för de företag som anammar produktionsfilosofin.

Första bit rätt och motverka flaskhalsar

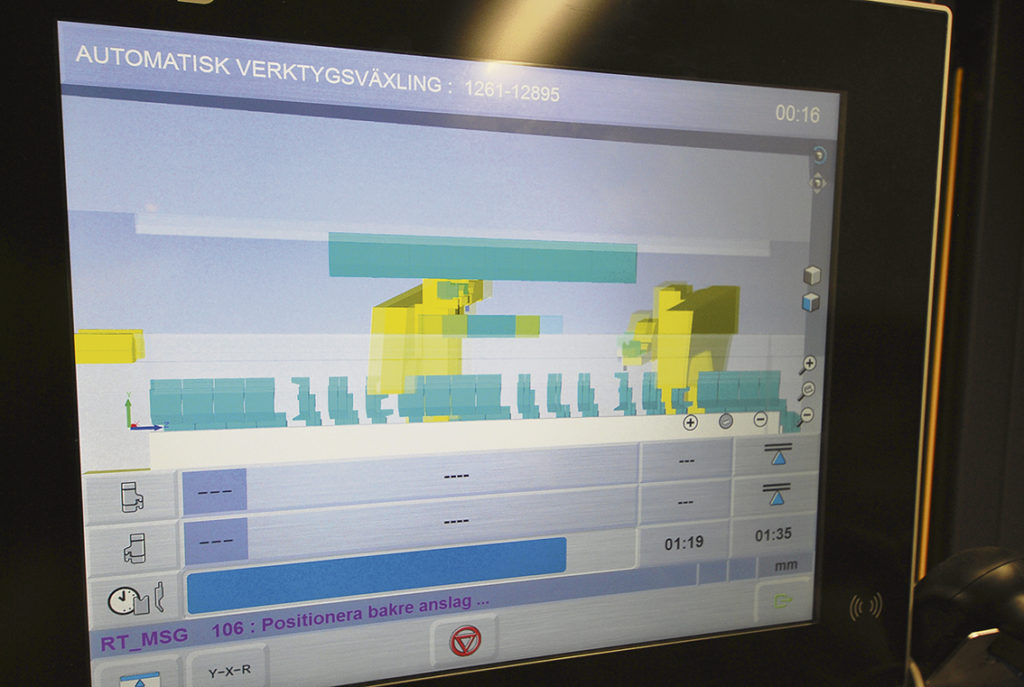

Rotage automationsresa som 2013 knöts ihop med automatisering i alla avdelningar fortsätter nu med sin senaste investering, en ToolCell kantpress från LVD. Denna kantpress har automatisk verktygsväxling där maskinen förbereder nästa jobb i tur helt automatiskt där jobben förprogrammeras i styrsystemet. Maskinoperatören kan förbereda jobben kopplade till det material som skall formas. Vilket skapar ett bättre flöde i och runt maskinen för bästa utnyttjande.

Den nya maskinen är utrustad med totalt 21 meter verktyg och har en presskraft på 135 ton och bocklängd på 3,1 meter. Ytterligare utrustning är LVD Easy Form som mäter varje bockvinkel med laserteknik för exakta bockningar varje gång. Tekniken minimerar kassation vid uppstart av bockningsprocessen och justerar inställningarna automatiskt.

– Vi automatiserar produktionen även i korta serier och genom det här då vi får en bra utväxling i produktiviteten när maskinen växlar verktyg helt automatiskt. LVD senaste innovation ger oss en kantpress med automatisk verktygsväxling som ger snabbare och exaktare ställ utan att ta extra golvyta. Hela verktygsmagasinet är inrymt inne i maskinen. Och här ser vi en smart lösning som låter de NC-styrda mothållen utföra verktygsväxlingen.

Att söka teknik för att förbättra processer är en ledstjärna på Rotage och här behövde man nu fortsätta automatiseringen av maskinparken och nu handlade det om att byta ut en äldre kantpress som det senaste inom kantpressning som världens maskintillverkare erbjuder. Vi pratar om kantpress med automatiskt verktygsbyte.

– Tittar vi på vad som händer på marknaden så ser vi att seriestorlekarna har minskat och avropen kommer tätare och bl.a. därför, så har vi ett allt större fokus på automation i alla former. Och som underleverantörer ser vi stora fördelar med automatisk verktygsväxling, säger Bo Hansson.

Hösten 2017 började vi på allvar att fokusera på hur vår nästa maskininvestering skulle se ut när det gällde kantpressteknik. Här fann vi efter att vi sonderat marknaden att LVD har en intressant lösning med sitt kompakta koncept Tool Cell. Vad vi också gillade var också LVD:s och vår samsyn kring digitalisering och resan mot Industri 4.0, säger Mathias Larsson.

Så slutligen om ni vill dela med er av några tips för de

företag som inte har kommit så långt som ni har gjort

i era strategier och visioner.

– Sätt ett framtida önskat läge, hit vill jag. Och sedan försök att på ett självkritiskt sätt bedöma ditt nuläge. Därifrån får man fram skillnaden kopplat till hur det ser ut idag och vad behöver jag göra, råder Mathias Larsson.

– Glöm inte att vill du förändra en annan person så börjar förändringen hos dig själv, tillägger Bo Hansson

Några fler röster om den senaste maskininvesteringen

Installationen skedde under hösten 2018 och är idag igång i full produktion.

Produktionstekniskt ansvarig på Rotage, Conny Ullström har varit med under hela processen i investeringen av ny kantpressteknik och han har följande input att ge;

Vad är dina tankar kring investeringen?

– Vi har länge sett att vikten av att få minimera ställtiderna och med den automatiska verktygsväxlingen så blir omställningarna klart snabbare än tidigare. Vilket innebär att vi kan tillverka kortare serier mer rationellt.

Hur påverkas produktionen på kort och lång sikt?

– Maskinen är utrustad med vinkelmätning, Easyform, och detta har inneburit att vi ganska direkt märkte av en minskad kassationsgrad i form av inställningsbitar. Detta har medfört att vi fått ett bättre flöde från ax till limpa eftersom vi ej behöver bryta föregående produktionsprocesser för att ta fram nya bitar.

– Skall man försöka se i ett längre perspektiv så tror jag att detta kommer ge oss ett bättre arbetsklimat och arbetsmiljö eftersom det ej kommer att ”slita” lika mycket på operatörerna eftersom de slipper att bära/rigga tunga verktyg.

LVD är ett nytt fabrikat på Rotage, tankar kring det?

– I vårt förberedande arbete inför denna investering så fick vi ett gott intryck av LVD och det har hållit i sig även efter installationen, så vi är hittills nöjda med supporten men givetvis är det alltid ett stort steg att ta in ett nytt fabrikat, avslutar Conny Ullström.

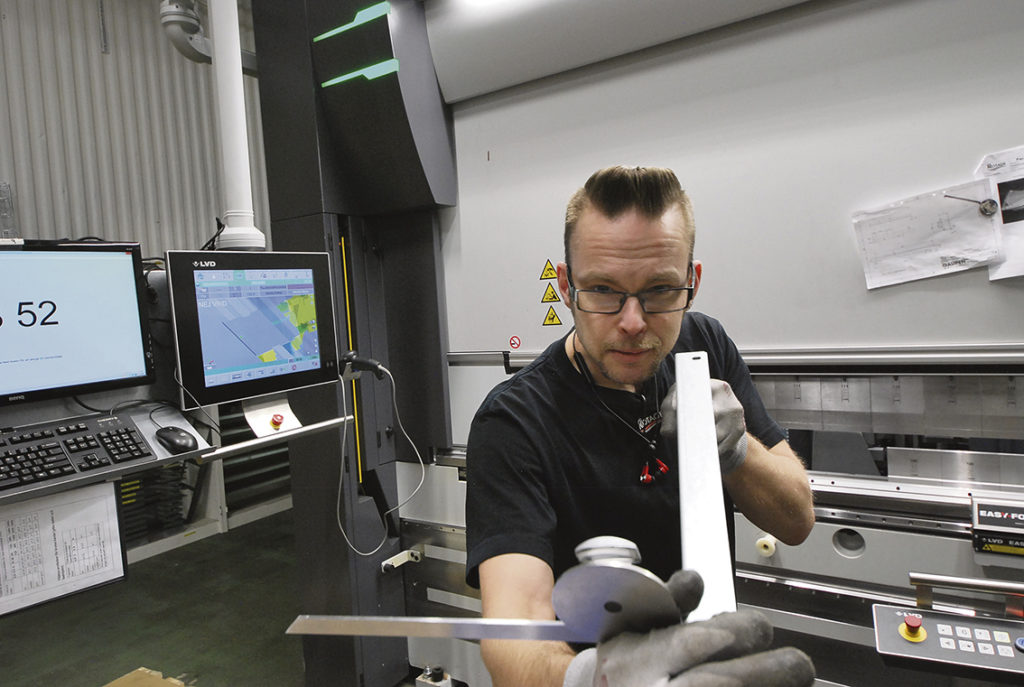

Ute vid kantpresscellen träffar vi maskinoperatören Henrik Strandberg som ger sin syn på den nya maskinen.

Vad jag förstår har detta givit kantpressning en helt ny dimension än tidigare, vad är ditt intryck?

– Bara positivt, maskinen är stabil och pålitlig. Enkelt uttryckt så funkar maskinen som den skall.

Ställtiderna har varit och är ett problem i industrin. Hur löser man det här ur ett operatörsperspektiv?

– Man försöker planera sin dag utifrån verktygsuppsättning för att på så sätt kunna samköra så mycket som möjligt utan att behöva byta verktyg. Men med automatisk verktygsväxling så behöver man inte fundera så mycket kring detta utan kan fokusera på att tillverka de detaljer där det största behovet finns.

Maskinoperatör Henrik Strandberg jobbar numera med allt kortare seriestorlekar och det är inte längre några problem.

– Med automatisk växlare av kantpressverktygen och mjukvaran CADMAN löser jag det mesta utan några problem och på kort tid. Och allt sparas i våra system där allt kan kopplas ihop med vårt affärssystem enligt Industri 4.0

LVD:s CADMAN® mjukvara för programmering rationaliserar produktionsprocessen genom att tillhandahålla programmeringssystem för design, utbredning, stansning, laserskärning och bockning av plåtdetaljer.

CADMAN erbjuder ett direkt nätverk för stansmaskin, laserskärmaskin och kantpress, med tillval som kommunikation med ett planeringssystem. Ett verktyg för ett komplett nätverk. De kraftfulla egenskaperna innefattar 3D beredning/utbredning, direkt import av 2D och 3D detaljer, virtuell exponering av maskin och programsimulering. CADMAN:s automatiska egenskaper förenklar programmeringen samt ökar produktiviteten och flexibiliteten i plåtbearbetningen.

Vilka fler konkreta fördelar ser du med automationen?

– Oavsett körordning så blir processen mer effektiv eftersom man hinner hämta material under tiden som maskinen växlar verktyg.

Är det svårt att komma igång med maskinen, vilka mjukvaror finns att tillgå?

– Nej, jag tyckte inte att det var svårt att komma igång. Givetvis var det lite nya kommandon man behövde lära sig men överlag smidigt. Vi arbetar med mjukvaror så som Cadman samt Cadman B-Touch vid maskinen.

Tror du att detta är ett sätt att behålla och rekrytera nya medarbetare och vad betyder detta för din arbetssituation?

– Ja det tror jag, speciellt för att startsträckan blir kortare samtidigt som det är roligt att få jobba vid en maskin som ligger i framkant rent tekniskt. För egen del så blir arbetet mindre fysiskt krävande så det blir mindre slitsamt för min del.

Det svåraste och det lättaste med maskinen?

– Maskinen är ju i grunden mer komplex så givetvis blir det större utmaningar när den väl krånglar. Men det bästa är ändå att den inte krånglat så mycket hittills.

– Sedan är det ju givetvis ett stort plus med vinkelmätningen och själva verktygsriggningen. Är oerhört skönt att slippa bära en massa verktyg fram och tillbaka.

Hur tar du dig igenom en ny artikel, simulering? osv. beskriv

– Jag arbetar inte så mycket med själva programmeringen utav bockprogrammet utan följer egentligen bara instruktionerna jag får upp på skärmen och följer man dessa till punkt och pricka så går det bra.

Slutligen ge ett omdöme och ett betyg upp till 10 vad du känner nu efter en tid om maskinens kapacitet och tekniknivå?

– Än så länge är jag beredd att ge den 9 av 10, jag vill helst inte stå i någon annan maskin.

Maskinleverantören LVD Scandinavia Rikard Löfgren och Thomas Jonassen på LVD Scandinavia var i högsta grad inblandade i maskininvesteringen och kommenterar affären;

– Vi är väldigt nöjda med att ha Rotage som ytterligare en nöjd kund av ToolCell, en av våra toppmaskiner. Det ger ett gott renommé i branschen då Rotage är känd som en av Sveriges bästa plåtverkstäder. Denna installation har gett många ”ringar på vattnet och gett ett ökat intresse från många för oss nya kunder, inte bara i Sverige utan även i Norge och Danmark, säger Thomas och Rikard.

– Och vill vi betona, maskinen är fullutrustad med all teknik man kan tänka sig som t.ex. en av marknadens bästa vinkelmätare, den patenterade EFL. Tack vare den kan vi garantera ”första biten rätt”, vilket vi mig veterligen är bland få i branschen om att våga lova, menar Rikard Löfgren.

– Maskinen är kopplad till ett kraftfullt CAM-system, CADMAN-B, som är smidigt och lättarbetat med ett modernt gränssnitt.

Vad ger tekniken med helautomatisk verktygsväxling för effekter på kort och lång sikt?

– Maskinen avdramatiserar och rationaliserar alla ställ på ett effektivt sätt. Många kunder får den positiva sidoeffekten att övriga kantpressar i gruppen också ökar sin produktivitet. Eftersom ToolCell smidigt tar hand om alla ställ till alla småorder, så kan de övriga kantpressarna producera övriga order med större serier och färre ställ. Kunder säger ofta till oss att ToolCell mer eller mindre ”äter upp alla ställ”. Alla ställ går snabbt och smidigt med bästa precision. Ofta är den största tidsvinsten att slippa mäta in alla stationer vid så kallad stationsbockning, fortsätter Rikard Löfgren.

– Vi får ofta frågan att sätta robot till en ToolCell. Men grundtanken med maskintekniken är just att köra en- eller fåstycks order och då är inte robot rätt lösning. ToolCells styrka är just att snabbt och smidigt producera alla minde blandorder med liten orderstorlek.

– Även om robotinstallationer har blivit mycket smidigare att programmera med hjälp av off-line programvara, så är det ännu inte lönsamt med för små serier. Robotbestyckad kantpressning är enligt vår mening perfekt för större serier eller små serier av en återkommande produktmix, avslutar Thomas Jonassen och Rikard Löfgren på LVD Scandinavia.