Allt smartare produktion hos Weland i Smålandsstenar.

På foto från vänster till höger; Björn Henriksson Weland AB, Göran Skogefors Ravema AB, Magnus Svensson Ravema AB, Mattias Carlsson Weland AB,

Christer Henriksson Weland AB, Salah Aldien Alhalabe Weland AB, Mattias Lorentzen Weland AB.

Weland koncernen befinner sig i en expansiv investeringsfas och så kommer det att fortsätta, vi ser inget slut på det, menar Björn Henriksson v. vd och ansiktet utåt för verkstadsföretaget till fackpressen.

– Ja det är rätt som du skriver, vi är och har varit inne i en expansiv fas ända sedan 1991 då den första lasermaskinen köptes till fabriken i Smålandsstenar.

– Ständig trångboddhet det senaste årtiondet och det trots att vi bygger ut hela tiden, vilket måste jag tillägga är fantastiskt roligt och ett kvitto på att vi som underleverantör och tillverkare av egna produkter ligger på en hög nivå. Men då gäller det att sälja, sälja och sälja in våra tjänster på marknaden av duktiga medarbetare och investera i den senaste tekniken för att alltid ligga steget före våra konkurrenter, säger Björn Henriksson.

Tidningen Maskinoperatören har skrivit spaltmeter om ”undret i Smålandsstenar” som rubriken var till det senaste reportaget och det är inspirerande och imponerande läsning måste jag säga. Denna artikel har en annan rubrik men kan också ses, om inte som ett under men mer som det många pratar om nämligen att skapa förutsättningar för en smart fabrik som skall ta Weland till nästa nivå i produktivitetsstegen som tillverkande företag. Vi återkommer till detta längre fram i artikeln…

Företaget Weland investerar mångmiljonbelopp för framtida tillväxt med en s.k. pilotfabrik. Tidningens redaktör uppsnappade att man investerat närmare 100 miljoner till den nya produktionsenheten för efterbearbetning på Kärrvägen i Smålandsstenar. Och för att visa upp detta för den intresserade, så arrangerade man ett öppet hus tillsammans med teknik- och maskinleverantören Ravema AB.

– Jag och mina medarbetare åker ofta på mässor och företagsbesök, det kan vara i Europa och det kan vara på andra sidan jordklotet. Att resa ut i världen och samla intryck samtidigt som man omger sig med experter gör att man får inspiration och nya idéer om hur vi som företag skall ta oss vidare i vår utveckling.

– Just en sådan resa gjorde vi på Weland till Japan och maskintillverkaren Mazak. Vi reste med en grupp av företagare speciellt inbjudna till fabrikerna för att se in lite djupare i deras tankesätt kombinerat med maskinteknik.

– Vi fick ”feeling” på plats och det slutade med att vi köpte sju maskiner direkt på ett bräde och affären gjordes upp med högsta ledningen på Mazak som blev mycket imponerade av vårt receptiva sätt att ta till oss information och fakta som i nästa steg skapade investeringen. Och det var inte sju verktygsmaskiner vi köpte utan det var ett koncept där allt binds samman i en digitaliserad kedja, där målet är en smart fabrik, säger Björn Henriksson.

Vi får en pratstund med Mattias Carlsson på Weland som är ansvarig produktionstekniker och chef för hela projektet på Kärrvägen.

– Utan sådana duktiga tekniker som Mattias Carlsson så klarar man inte av ett sådant här stort och komplext projekt. Han är ansvarig för vår fabrik i fabriken och han ger svar på dina frågor, han vet bäst, säger Björn Henriksson

– Jag har arbetat här sedan 2006 och den skärande bearbetningen har expanderat på Weland fram till att vi nu står här idag med vad som är en fantastisk möjlighet för alla som är intresserade av teknik, säger Mattias

– Ja allt började med plåtbearbetning tidigt 90-tal här på Weland men i takt med tiden, så har vi fått större krav från våra kunder där det på produkterna behöver gängas och borras hål, det behöver fräsas en yta, produkterna behöver svetsning, målning, viss mån montering – öka förädlingsvärdet helt enkelt. Och det som jag tror kommer att öka enormt i framtiden är leveranser av färdiga kitt.

– Är man underleverantör så får man hela tiden ta hand om problemen som ligger på bordet hos kunden, menar Björn Henriksson.

Åter till Mattias Carlsson.

– Jag har sagt till Björn vid ett flertal tillfällen att jag skulle behöva en maskin för att förbättra våra fixtureringsprocesser. Men när maskinerna kommer på plats så blir de direkt upptagna av serieproduktion. Och vi har haft en gynnsam konjunktur så alla maskiner har blivit upptagna.

– Ja och fixturering är viktig och där har vi inte varit världsbäst alla gånger att göra rätt från början. Det har blivit för Mattias att ”släcka bränder” och så får vi ta detta när vi hinner… så därför tänkte vi nu att då köper vi några fler maskiner denna gång, medvetet en överkapacitet för att det skall finnas maskiner med möjligheten att arbeta med fixturering och det har Mattias nu gjort på ett jättebra sätt och med god hjälp från våra leverantörer, berättar Björn.

– Som sagts vi har tagit ett omtag på det här med fixturering. Det är väldigt vanligt att man spänner med spännjärn och man sätter fast skruvstycken med spännjärn och en skruv. Nu gör vi på ett annat sätt då vi investerat

i nollpunktsystem från ZeroClamp i tre helt nya vertikala fleroperationsmaskiner Mazak VCN 430 A med palettväxlare, så nu kan vi automatisera vår kortserietillverkning på ett produktivt sätt. Och med nollpunktsystemen på alla maskiner så kan vi flytta produktionen mellan dem, allt efter behov, säger Mattias Carlsson.

– På detta sätt blir vi flexibla, kan snabbt ställa om. Ofta är det cykeltider på 2 minuter och då kan man säga att det är tuffa papper. Strular det då i en minut så har operatören bränt 50 % av tiden som var planerad. Och då tror säkert många att det gör inget om man tappar en minut här och där men vi resonerar annorlunda. Vi har nu stora och små värsting maskiner, nollpunktsystem och minimalsmörjning i varje maskin, alltså verkligen high-tech även om det ibland är ganska enkla operationer i maskinerna. Men för oss är det ett produktivitetstänk i bakgrunden- att det skall gå fort och att det skall vara säkra processer, säger Mattias och tillägger;

– Vi har även många kunder som inte vill ha kylvatten på sina produkter för ofta går komponenten direkt till svetsning. Vi ha också kunder som inte har tvätt vilket betyder att man slipper en efterbearbetningsprocess om vi kan leverera rena och torra detaljer. Sedan har vi det här som Björn pratar om att vi tror på en stor ökning av KIT produktion och då är det viktigt att alla komponenter är torra och rena när vi monterar eller skickar till kunden direkt för montering.

Leverantör – Ravema

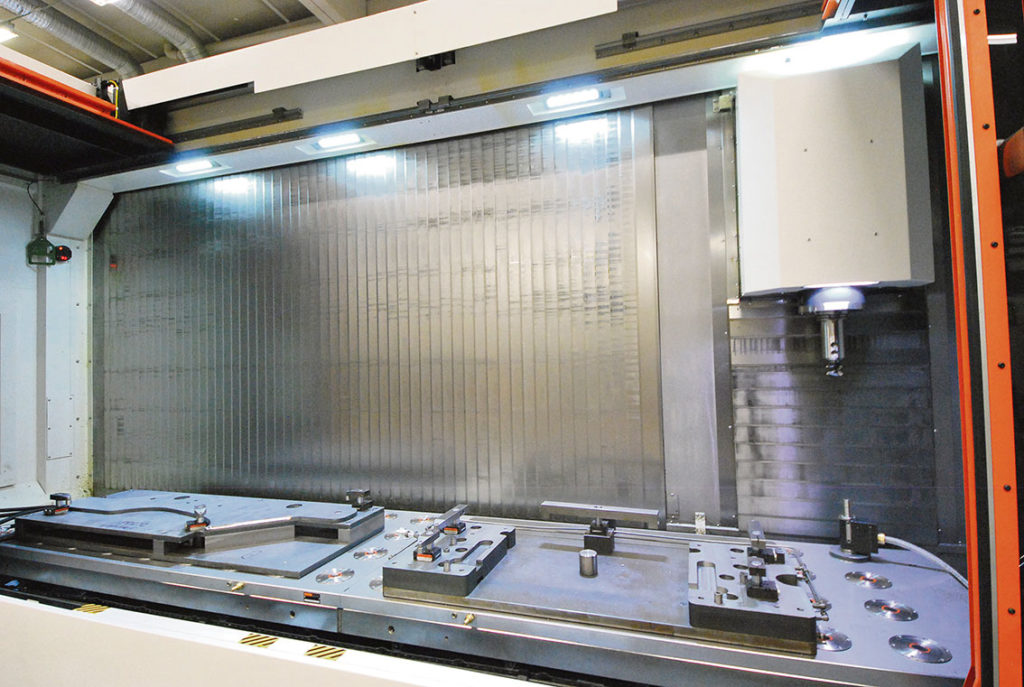

På verkstan finns nu elva verktygsmaskiner från Mazak bl.a en HCN 10800 stor horisontell flerop, tre stycken VTC 760C vertikal flerop, VCN 530C vertikal flerop, en VTC 800Hd och tre VTC 800 SR.

Ansvarig maskinsäljare på Ravema har varit Göran Skogefors och vi ber honom om lite input till varför man investerar som man gör och vad vi förstår så finns det en röd tråd att följa i projektet.

– Vi har gemensamt under flera år byggt upp Welands enhet för maskinbearbetning efter laserskärning. Idag har Weland ca 25 Mazak maskiner i sin produktion. Maskiner med samma styrsystem gör det lättare för operatörer att byta maskin utan produktionsstörningar. Viktiga bitar

i vårt partnerskap är närhet till service och tekniker som bor i närområdet.

I samband med den stora investeringen som gjordes i Japan ingick även Mazak Smooth Monitor AX 4.0 för produktionsövervakning samma mjukvara som Mazak själva använder i sina produktionsenheter världen över. Weland är först i Sverige med detta.

Öppet hus hos Weland i Smålandsstenar

Under snart 2 års tid har Weland arbetat med att ställa iordning sin nya pilotfabrik. Maskiner, utrustningar och ombyggnationer på Kärrvägen har präglat verksamheten under denna tid.

– Idag är vi nästan klara och firar detta med ett event/ invigning där vi bjudit in vår personal i övriga fabriker, våra kunder, kollegor i branschen, fackpressen, ja till och med våra konkurrenter. Alla som vill får komma och titta på hur man kan göra med ny teknik, engagerade leverantörer och duktiga medarbetare för att skapa en verkstad som skall visa vägen för oss in i framtiden, sa Björn Henriksson.

Närmare 200 besökare kom och jag tror att alla åkte hem med ett leende på läpparna för här fick man se mycket intressanta lösningar i smått och stort.

Temat för eventet, ”Optimerad kortserietillverkning och produktionsövervakning via Mazak Smooth Monitor AX samt Industri 4.0”

Vi plockar ner temat i bitar och förstår att detta handlar om en helhet i konceptet Ravema 4.0 inom ramen för Industri 4.0.

Idag har många moderna verkstäder stora mängder data som så att säga rinner ut till ingen nytta. Nu kan man ansluta system som kan ta hand om stora mängder av data och information som tar hand om och behandlar all information och gör det hanterbart. Det betyder också att man kan knyta samman all information och få en helhetsbild, stämmer detta frågar vi Lucas Dahlgren som är Ravemas expert på produktionsövervakning via Mazak Smooth Monitor AX.

Smooth monitor AX

_ Är ett övervakningssystem för att samla in data/information för att sedan användas för att analysera så man kan förbättra sin produktion.

Tex: När man har installerat en maskinpark så är det svårt att följa upp vilka program/verktyg som används mest. Genom att ta in denna information så vet man vilka flaskhalsar i sin produktion som man vill förbättra.

_ Smooth monitor AX är en mjukvara som tar in all information om maskinen/maskinerna. Dvs vilka program som körs, vilka verktyg som används, hur operatören kör maskin (snabbtransport/matning), alarm, historik, belastningar på spindel/axlar, temperaturer etc. Du kan även få information om hur varje axel har gått. Så att rent teoretiskt kan jag rita upp hur detaljen har bearbetats. Allt beror på vilken information som man analysera.

Man får även en bra överblick på maskinstatus för alla maskiner dvs om maskin är i produktion, ställtid, larm, huvudprogram, subprogram eller om maskin är avstängd.

Vi ber även Johan Petersson som ansvarar för verktyg och utrustning från Ravema som nu är integrerat i fabriken om lite kommentarer kring projektet tillbaka i planeringsstadiet, nu och framåt. Tre frågor i en.

– Weland ha under många år varit en viktig kund för oss på verktygsavdelningen. Redan innan de gjorde denna satsning på Kärrvägen levererade vi verktyg till dem och hade där påbörjat diskussionen kring nollpunktsystem. Vi hade sedan tidigare identifierat att ställtid var en av de processer som gick att optimera. Genom att montera Zeroclamp i samtliga maskiner blir Weland extremt flexibla. Den kan på bara några minuter byta från skruvstycke till fixtur för att sedan byta tillbaka med några tusendelar i repeternogrannhet. Några av fördelarna med Zeroclamp är att de endast behöver en typ av ”dragtapp”. Detta gör det omöjligt att montera dem fel. Systemet är även helt slutet/tätt och är därför inte känsligt för kylvätska eller spånor.

Då Weland även köper skärande verktyg av oss hade vi bra insyn i deras förbrukning. Vi förslog därför att ett automatiskt digitaliserat verktygslager kommer optimera deras lager och säkerställa att de har rätt verktyg hemma när de behöver dem. Därför valde Weland att installera Tool24. Genom detta skåp får de behovslistor dagligen och står aldrig utan verktyg. Med den ny mjukvara har det dessutom blivit ännu enklare att administrera skåpet.

Det senaste projektet vi deltog i var en ide som Mattias hade. Han ville kunna bearbeta flera olika modeller av stora plåtar. Problemet var att de hade stor variation på storlekar. Därför monterades tre SAV magnetbord på linjärstyrningar. På detta sätt kan de flyttas beroende på vilken detalj som skall köras.

– Då både Ravema och Weland hela tiden vill ligga i framkant gällande utvecklingen av den moderna industrin samt jobbar långsiktigt ser jag mycket ljust på framtiden. Vi har båda starka ägare som ser möjligheter och inte är rädda för att investera i ny teknik. Detta kommer vara avgörande för att även i framtiden vara konkurrenskraftig, avslutar Johan Petersson

På Weland har man använt SAV magnetbord (se fotos) för att hålla fast fixturer i många år. I verkstaden på kärrvägen har man magnetbord på tre av de nya Mazak maskinerna. På bilderna ser vi även nollpunktsystem från ZeroClamp.

Och säg hej, till den smarta fabriken.

Magnus Svensson på Ravema är projektledare för satellitfabriken på Weland.

Här finns så många olika parametrar att prata och fråga om. Hur har du sett på projektet och vad är viktigt att tänka på när man gör en så stor satsning som är inspirerande men också är komplex.

– Det har varit många projekt i projektet med tanke på hur många maskiner som Weland köpt till den nya fabriken. Projektet som sådant har varit fantastiskt roligt att genomföra. Några av de saker som jag tycker är viktiga är att ha ett bra sammarbete med kunden. Att ha avstämningsmöten med jämna mellanrum är också en viktig del. Sen en tidplan för att ha kontroll på alla aktiviteter som ska göras är ett måste i så stora projekt.

Och vi återvänder till det Björn Henriksson sa tidigare i artikeln att man på Weland förväntar sig ökad produktion av KIT, så även i detta sammanhang så är den smarta fabriken oerhört värdefull för att kunna hålla ordning på ett komplext system…

Och vi pratar nu om AI – Artificiell intelligens som handlar om allt från maskininlärning till insamling av stora mängder data – BIG data till att automatisera enkla moment, till övermänskliga färdigheter.

Vad är det som gör att intresset för AI ökar i industrin. Ett svar är att det beror på att det numera finns gott om exempel på användbara AI-lösningar och ännu flera idéer om lösningar som känns rimliga att skapa. ■