LEAX Group AB har under de senaste fem åren växt organiskt och genom förvärv från 500 till drygt 1 200 medarbetare i 10 fabriker runt om i världen.

Och det beror på en global högkonjunktur där den svenska

industrin har befunnit sig sedan 2015. LEAX har under senare år varit mycket

lyckosamma och tagit stora order från krävande kunder runt om i Europa och

Sverige. Toppen är nu nådd för denna gång och tillväxttakterna kommer generellt

att sakta in framöver för industrin

i stort. En inbromsning görs dock från extrema nivåer och man är nu nere på mer

av ett normalläge om man tittar historiskt på kundernas behov.

Underleverantörer till fordonsindustrin som LEAX Group tvingas nu bromsa för

första gången sedan 2012 efter många års expansion. Men man ser en positiv

utveckling för slutet av 2020 där konjunkturen sakta vänder uppåt igen för

fabrikerna på svensk mark i Falköping, Tidaholm, Falun och Köping.

I fabriken på Hamnvägen i Köping är man sedan lång tid tillbaka specialister på att tillverka växellådsrelaterade produkter och drivlinekomponenter till bakaxlar och växellådor för främst tunga fordon. Största kunden till LEAX är en mycket stor och känd lastbilstillverkare i Södertälje.

Köping – Kugghjulsstaden

Som rubriken säger, etableringen av verkstadsindustri

i Köping i mitten av 1800-talet hade avgörande betydelse för stadens framtid.

Genom entreprenörskap och kunniga medarbetare kunde Köpings Mekaniska Verkstad

fortleva trots svårigheter under kärva tider. Att företaget valdes som

tillverkare av växellådor åt Volvo i slutet av 1920-talet och blev Volvo Köping

har haft stor betydelse för det moderna näringslivets utveckling i staden. För

idag är Köping och dess 27 000 innevånare ett industriellt centrum för

utveckling och tillverkning av växellådor.

I och runtikring stora företag skapas kluster av mindre företag, ofta med specialistkunskaper. Det moderna LEAX har sitt ursprung i Köpings Mekaniska Verkstad – KMV – där grundarna till LEAX arbetade en tid och lärde sig verkstadsyrket.

Idag nästan 40 år efter starten fortsätter LEAX resan och

vårdar industriarvet i Köping där de första kugghjulen tillverkades i början på

1900-talet och idag över 100 år senare har verkstadsföretaget LEAX skapat sig

en nisch som främst en underleverantör i världsklass till ledande företag inom

Automotive men där man också på senare tid även delar med sig av sin kompetens

till nya kunder

i nya projekt inom gruvindustri och hydraulik m.m.

December 2019

Tre veckor kvar till julafton och jag hälsar på hos LEAX i Köping tillsammans med Duroc Machine Tool. Här pågår maskininvesteringar i projekt där man långsiktigt riktar in sig på en marknad för kontraktstillverkning. Man har globalt elva säljare som tillsammans med inköp- och produktionsledning tillsammans erbjuder kvalitativa komponenter för krävande industrikunder.

Vi sitter runt ett bord i konferensrummet där jag har en mycket samlad kompetens omkring mig, och med lång erfarenhet av industriell tillverkning. Här sitter Kenneth Andersson teknik/underhållschef med 40 år i industrin därav flera år på LEAX men också anställning på flera olika bolag under VOLVO flagg, VD Joakim Sandberg 16 år på Volvo, fabrikschef Johan Håkansson 25 år på Volvo och produktionschef Peter Skoglund som kommer från Örebro och jobbat många år på Epiroc (Atlas Copco).

– Vi brinner för att kunna erbjuda de bästa lösningarna på marknaden för våra kunder. Att vi alla har erfarenheter från stora företag i vår bransch har gett oss erfarenheter som är ovärderliga, när vi nu jobbar i en mindre organisation, där vi med bibehållen kompetens ofta kan erbjuda snabbare och mer flexibla lösningar för våra kunder jämfört med de riktigt stora företagen. En annan viktig aspekt och som också gör jobbet mer roligt och utmanande, är att vi är en underleverantör där vår produktflora och vår palett av processer gör att vi alla måste ha ett större engagemang på individnivå för att prestera vad som krävs, säger vd Joakim Sandberg och fabrikschef Johan Håkansson fyller i;

– Jag har varit här sedan september och tog jobbet för att komma närmare produktionen där man besitter spetskunskaper och erfarenhet av produktionsteknik.

Kenneth Andersson kommer från storindustrin och känner som Johan.

– Jag ville se hur det var på andra sidan ”av myntet”. Arbeta i underleverantörsledet där man får ett bredare arbetsområde. Man kommer också närmare besluten och kan påverka besluten på ett sätt som gör jobbet mer spännande och utmanande.

Valet är standardmaskiner

LEAX Group strategi är att investera både i begagnade och nya maskiner.

– Vi investerar i begagnade maskiner som vi renoverar själva och ser till att kapabiliteten blir tillräcklig för den produktion de skall utföra. Detta sparar både tid och pengar vid inkörning av nya artiklar. Men vi investerar även i nya maskiner och har valt Duroc Machine Tool som en av några få utvalda partners för hela LEAX Group, säger Joakim Sandberg

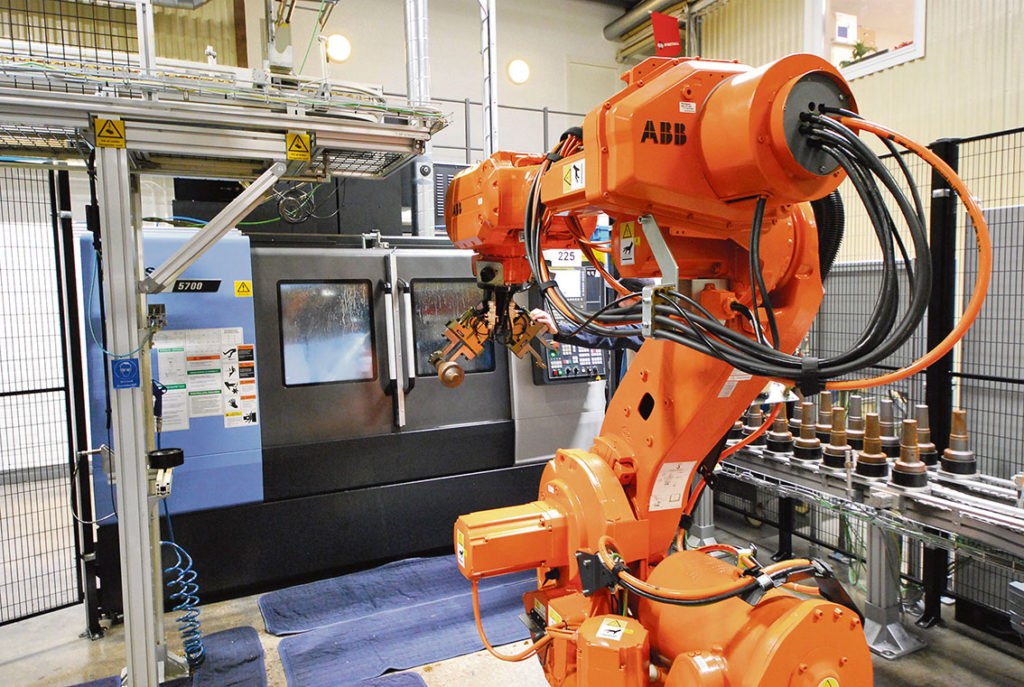

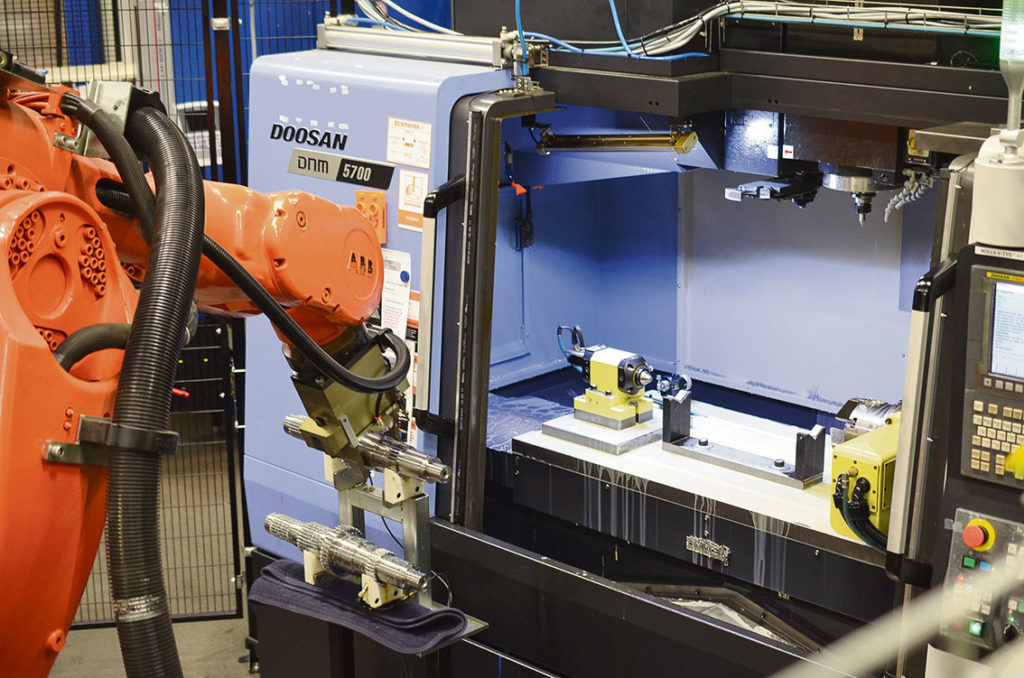

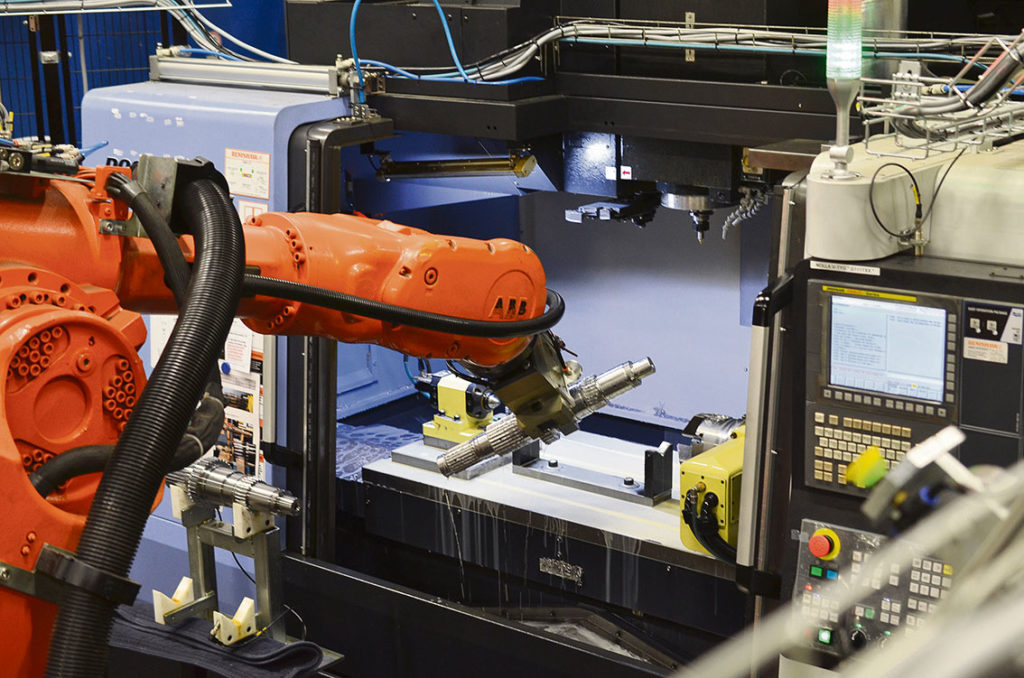

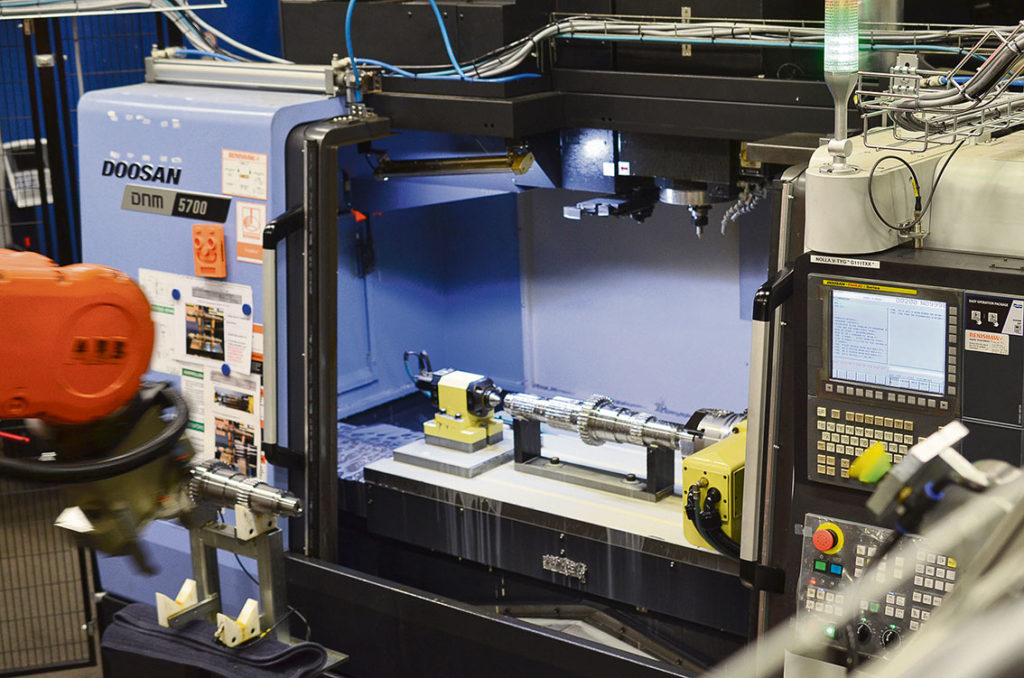

Man har inom koncernen de senaste åren köpt 9 verktygsmaskiner av Duroc Machine Tool och idag skall vi titta närmare på olika applikationer där maskiner från Doosan är integrerade med industrirobot i produktionsceller.

– Det är standardmaskiner men på plats i fabriken utrustar vi dem med ofta unik fixturering beroende på hur komponenterna ser ut som vi skall tillverka och med en automationslösning som är unik för de krav på kvalitet och precision som ställs av kunden, säger Joakim Sandberg.

Om jag sammanfattar det som hittills sagts så är LEAX fabriken i Köping ett mindre företag men har samma form som ett stort och efter en rundvandring i fabriken så ser man både lågvolymstillverkning till högvolymstillverkning i celler, vilket betyder att man har samma behov av driftsäkerhet och kvalitet som de stora drakarna på andra sidan vägen här i Köping. Och det är en spännande utveckling som LEAX gått till mötes från starten 1982.

När det gäller maskininvesteringar så har man ett LEAN-tänk och med det följer miljö- och hållbarhet vilken visar att man investerar efter de behov man har och inte mer teknik för sakens skull, det är också en form av sparsamhet att med mindre resurser skapa en effektiv produktionsapparat. För att klara av jobbet krävs då kompetens och uppfinningsrikedom ute på verkstaden där medarbetare inte bara producerar utan även bygger, underhåller och utvecklar sin maskinpark.

Maskinleverantören

Vi ber Niklas Sjöqvist Area Sales Manager på Duroc Machine Tool att berätta om de senaste maskininvesteringarna från 2017 och produktionstänket som ligger bakom, vad fick du för kravspecifikationer;

– Vi har nu levererat flertalet lösningar och maskiner till LEAX Group i Sverige men också Lettland. Duroc Machine Tool finns i 7 länder varav Lettland är ett av dem. Vi har även levererat till LEAX fabriken i Falun.

– Även om LEAX har egna idéer för hur de vill att lösningen skall se ut, så har vi alltid en bra och konstruktiv dialog som utmynnar i den bästa lösningen. Doosan har ett brett produktsortiment med över 400 olika modeller vilket innebär att vi oftast har en lösning som motsvarar kundens önskemål.

– I vårt samarbete med LEAX så har vi fördelat så att de själva tagit hand om automationsdelen och att vi tar hand om maskiner och maskinrelaterad utrustning som t ex 4:e axel eller ev. fixturering men vi erbjuder givetvis också helhetslösningar, berättar Niklas Sjöqvist.

Tekniska fakta runt de senaste maskininvesteringarna ser ut så här;

Cell 1: Två Doosan Puma GT2100, max. svarvdiameter 390mm, svarvlängd 562mm, stångkapacitet 65mm.

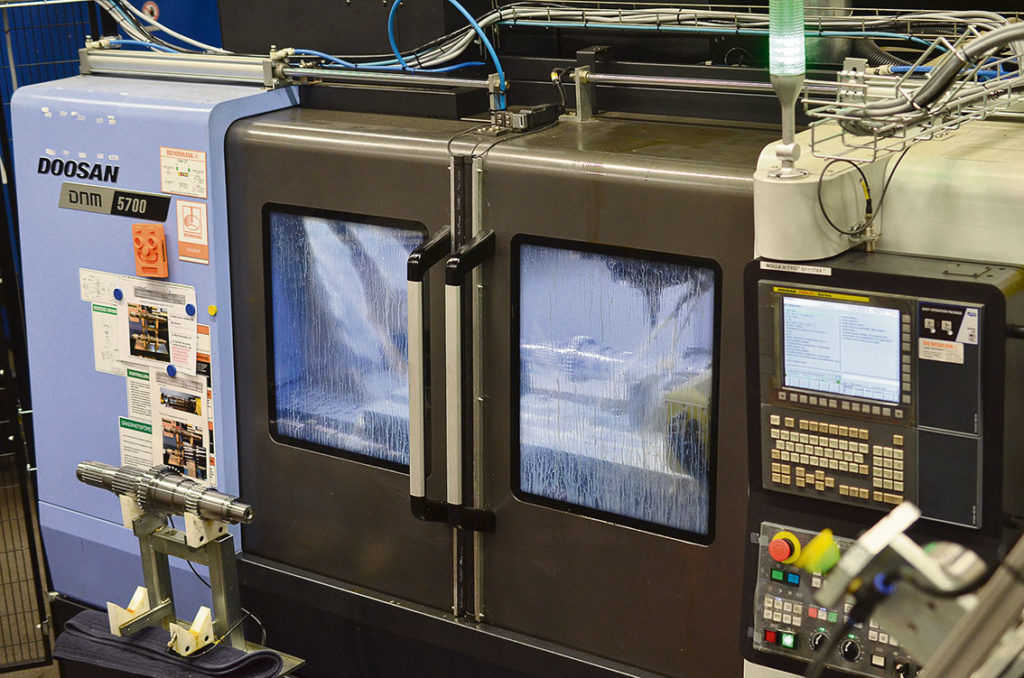

Två Doosan DNM 5700, vertikala fleropar med BigPlus spindel 12.000rpm och utrustade med fjärde axel, x-rörelse 1050mm, y-rörelse 570mm, 510mm.

Cell 2:

Doosan DNM 5700 (samma som ovan) plus singelmaskin, Doosan Puma 4100B, max svarvdiameter 550mm, svarvlängd 1042mm, stångkapacitet 116,5mm. Alla maskiner utrustade med Fanucs styrsystem.

Automationscell med 2st Doosan DNM5700 samt 2st Doosan Puma GT2100.

Standardmaskin kontra flerfunktionsmaskin

– I vissa fall kan det vara rätt med en flerfunktionsmaskin som genererar en färdig detalj direkt, men i LEAX fall har det passat att dela upp svarvningen och fräsningen / borrning med robotcell. Denna typ av lösning kan vara både billigare men också mindre känslig för stillestånd och gör att man får en stabilare bearbetningsprocess.

– Jag har nu varit på Duroc Machine Tool i 3 år och trivs i branschen. Det är spännande och intressant att träffa många olika företag och branscher. Jag, liksom flera av mina säljkollegor, kommer sedan tidigare från verkstadsindustrin. Jag har jobbat 12 år på ett större kontraktstillverkande företag tidigare vilket ger en förståelse över kunders krav och förväntan, säger Niklas Sjöqvist.

– Doosan som är en av världens största tillverkare av maskiner för skärande bearbetning, tillverkar ca 17 000 maskiner per år. Europa motsvarar mer än 30% av deras marknad och för att tillgodose behovet har de ständigt 400–600 maskiner på lager i Tyskland för snabb leverans. Detta innebär att vi på Duroc Machine Tool har möjlighet att serva våra kunders behov gällande kort leveranstid. På lagret i Tyskland finns allt från flerfunktionsmaskiner, 5-axliga fleropar till enklare svarvar och fräsar.

– I vårt Technical Center i Vislanda kan vi på Duroc Machine Tool göra vissa anpassningar efter kundens önskemål, t ex autodörrar och fjärde axel som vi gjort till LEAX, avslutar Niklas Sjöqvist.

Företaget måste automatisera för att överleva

LEAX Mekaniska huvudspår är komplett tillverkning av axlar med kugg och splines samt kugghjul enligt kundens ritningar. Här på Hamnvägen i Köping handlar det om uppbyggnad av nya flöden för axlar till den tunga fordonsindustrin. De nya cellerna är byggda enligt LEAN konceptet där fokus har lagts på bra effektiva flöden för att minimera ledtider, optimera cykeltider samt har kapabilitetsförbättringar gjorts för att höja kvaliteten allt för att stärka företagets framtida konkurrenskraft och för att ytterligare kunna stärka den tekniska utvecklingen. De drivlinjeprodukter som tillverkas här är när det gäller komplexiteten bland de mest avancerade i en drivlina.

Och bearbetningsteknik, då handlar det om mycket hårdsvarvning och slipning och hening/superfinishing. Bearbetning av kugg, mjukt och hårt, mer och mer Power Skiving. Också givetvis en stor del fräsning, borrning och härdning.

– Den ökade effektiviteten när det gäller nya maskiner, automation och teknik är nödvändig för att bibehålla konkurrenskraft och fortsätta LEAX tillväxtresa mot våra framtida mål, avslutar Joakim Sandberg vd. ■