Jan Widmarson, Fredrik Holmberg och Pontus Pearson från Techpoint. Alla med lång erfarenhet och hög kompetens som hjälper verkstadsindustrin att som man säger alla tre, – Sänka kostnaderna för våra kunder.

Idag skall vi skriva en bransch som just nu går som ”tåget”, vi pratar om tillverkning och bearbetning av aluminiumprofiler i ett område i Småland som i folkmun kallas – Aluminiumriket. Vi letar på Internet och hittar inte så mycket information men…

Aluminiumriket Sverige, bransch- och intresseorganisation bildad 1999, sedan sammanslagen 2007 med branschorganisationen Svenskt Aluminium. Organisationen organiserar företag som är verksamma i aluminiumbranschen och man har cirka 100 medlemsföretag.

Vi söker vidare…

Allt började 1963 med att entreprenörerna Nils Bouveng och Lars Johansson i Vetlanda grundade SAPA som är en förkortning för Skandinaviska Aluminiumprofiler. Idag heter man Hydro Extrusion AB efter att man slagits ihop med Norsk Hydro.

På Norsk Hydro erbjuder man bearbetning, montering och ytbehandling – anodisering. Man är 650 anställda och fabrikerna i Vetlanda producerar ett stort utbud av olika aluminiumlösningar för strängpressade aluminiumprofiler, även kallade extruderade aluminiumprofiler.

En annan stor aktör i Aluminiumriket är Profilgruppen som grundades 1981. Företaget startar verksamheten i Åseda med en produktionslinje för profiltillverkning. Bland grundarna återfinns de nuvarande huvudägarna Lars Johansson och Mats Jonson, båda med lång erfarenhet från profilbranschen. ProfilGruppen är ett svenskt bolag som utvecklar och tillverkar kundanpassade profiler och komponenter i aluminium. Man är 500 anställda.

Den här regionen ska vara för aluminium vad Silicon Valley är för IT. Men man har börjat med att bli världsberömda i Europa.

De två konkurrerande och världsledande företagen är stommen i Aluminiumriket och som gör att många företag inom bearbetning av aluminium startats. Stora och framgångsrika företag skapar kluster omkring sig när man expanderar och ger många specialistverkstäder som hjälper till att hitta nya lösningar och utveckla aluminiumindustrin.

Röster på Internet säger att långsiktigt vill branschen koncentrera sig på kompetenshöjning. Kunskapen om aluminium är inte så utbredd som den borde vara. Ser man ett tvärsnitt på verkstäderna i och runt omkring området så finns ett antal verkstadsföretag som representerar ett tvärsnitt ur branschen som ligger långt framme tekniskt. Och trots att man är hårda konkurrenter så kan man bli bättre på att samarbeta och vinner på det, kanske främst inom utbildningsfrågor.

Klarvik AB

Klarvik har funnits sedan 2003, vackert beläget vid Norrsjön i det lilla samhället Klavreström mitt i Aluminiumriket i Småland. Företagets expansion har varit kraftig. Idag är komponenttillverkaren Klarvik en betydande leverantör av aluminiumdetaljer, med kunder i hela Norden.

– Vi investerar för framtiden och har byggt upp en högt automatiserad och flexibel produktion. Det ger oss kapacitet att fortsätta växa tillsammans med såväl nya som befintliga kunder, säger ägaren Jerker Blomqvist och fortsätter;

– Vårt småländska arv präglar vårt sätt att arbeta. Vi jobbar hårt för att hitta de bästa lösningarna för våra kunder och vi levererar alltid kostnadseffektivt och med hög kvalitet. Och det är personalen som driver företaget framåt. Det är vår övertygelse att det gagnar både oss själva och våra kunder. Framtiden ser mycket ljus ut.

I detta reportage skall vi prata arbetsmiljö i första hand. Att regelbundet jobba med förbättringar i arbetsmiljön är inte bara ett lagkrav utan ger framför allt effektivare verksamhet och friskare anställda. Man påverkas av den luft man andas. Om man upplever luften som ren mår personalen bra. En bra ventilation behövs för att föra bort luftföroreningar som i detta fall handlar om oljedimma men också fukt och dålig lukt. Här krävs investeringar i produkter som renar arbetsmiljön på det absolut optimala sättet.

– En verkstad utan bakterier och dålig luft. Det är målsättningen för vårt dagliga arbete ute i produktionen när vi har kontakt med Techpoints tekniker, säger Martin Tränke ansvarig för bearbetningen och underhåll på Klarvik AB. Och vi återkommer längre fram i reportaget om hur man har åtgärdat problem med dålig luft – Filtermist -och hur man lyckats att hitta en skärvätska som fungerar utan problem – Blaser.

Tusentals aluminium detaljer passerar genom maskinparken. På Klarvik återvinner man allt spill och använder i princip bara återvunnen aluminium i sin produktion. Det gör aluminium till ett framtidsmaterial och ett mångsidigt material med många fördelar.

På Klarvik har man investerat i en avancerad och effektiv maskinpark som håller produktionen rullande dygnet runt. Den höga automationsgraden ger en rad fördelar. Med en stabil och kostnadseffektiv produktion kan man hålla en jämn och hög kvalitet även i större serieproduktion. Så vad säger Martin Tränk om sin produktionsfilosofi, frågar vi.

– Ute i verkstan har vi elva maskiner varav tio är kopplade med robot. Automatiserad produktion är avgörande för att vi skall kunna hävda oss i den hårt konkurrensutsatta bransch som vi verkar i. Varje operatör sköter i snitt tre maskiner vilket ger en bra utväxling i produktivitet, maskinspindlarna skall snurra, så det är min produktionsfilosofi, säger Martin och han tillägger;

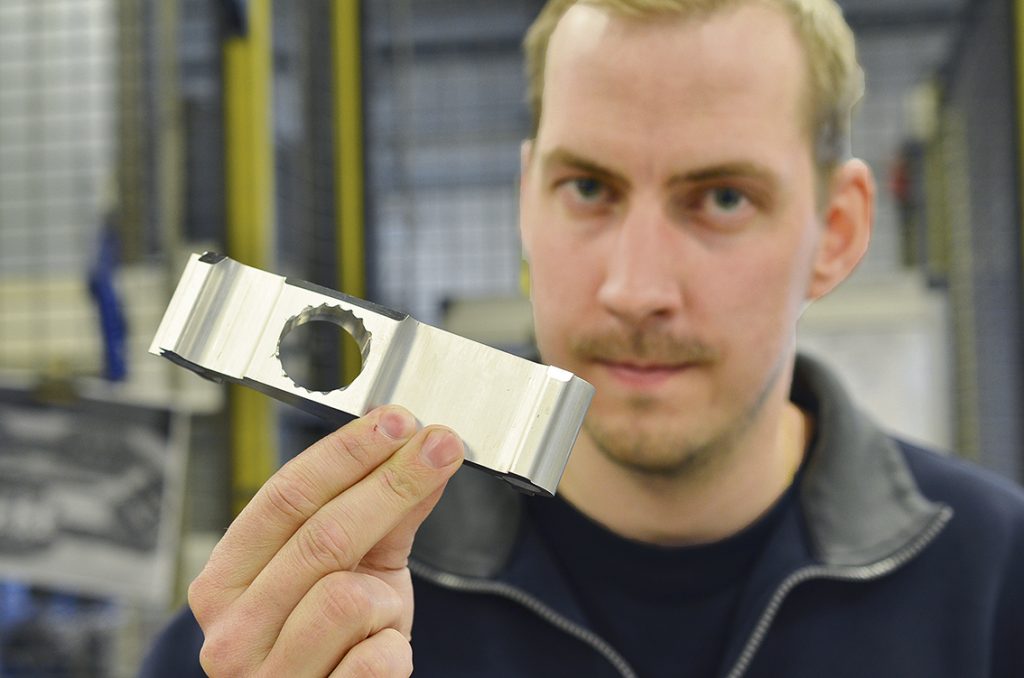

– Vi verkar i en extremt utsatt bransch, allt skall gå snabbare och snabbare och det skall bli bra kvalitet, det förväntar sig kunderna helt enkelt. Så rätt kvalitet i rätt tid. Kvalitet är ett centralt begrepp hos oss. Vi är självklart ISO-certifierade och har byggt upp en egen kvalitetsavdelning som kontinuerligt följer upp produktionen. Allt som går in och ut passerar kvalitetsavdelningen. Varje steg

i processen kvalitetssäkras genom noggrann mätning och resultaten dokumenteras i mätprotokoll.

Vem är Martin Tränk frågar vi?

– Jag har arbetat här i sju år nu och började här på Klarvik som ställare efter att ha svarat på en annons. Har tidigare arbetat många år på Volvo i Braås och upplevt hur en stor arbetsplats med många hundra anställda fungerar. Allt arbete är uppstyrt och väldigt systematiskt och man har en arbetsuppgift som man håller sig till, speciellt om det handlar om att företaget tillverkar egna produkter. Förstår mycket väl att det måste vara så. Därför är det intressantare för mig att arbeta på det mindre företaget där man får vara lite mer överallt och arbetet blir mer innehållsrikt, stimulerande och varierande och man kan påverka processerna på ett helt annat sätt, viket jag givetvis förstår inte fungerar på större företag.

Apropå det vi skrev i ingressen om att stora ledande bolag inom en viss nisch skapar underleverantörsnät av mindre verkstäder med specialistkompetens. Sedan är det trender inom större bolag att ibland skall man ha allt i eget hus och andra år inte.

– Så den utvecklingen har vi sett här på Klavreströmsvägen där det finns en lång tradition inom aluminiumbearbetning och Klarvik hette tidigare Bergströms Metall som var en del av Profilgruppen. Och i och med avyttringen av anodiseringsanläggningen som också den tidigare var ägd av Profilgruppen, så köptes fabriken för några år sedan av Klarvik, så nu har vi en komplett process, säger Martin Tränk.

På fotot ser vi Jan Widmarson, Fredrik Holmberg, Pontus Pearson Techpoint Systemteknik AB och Martin Tränk Klarvik AB som alla medverkar i detta reportage.

Bind ihop med en gemensam bildtext

Martin Tränk ute i produktionen där som vi ser mycket är robotiserat,

– Vi räknar spindeltimmar och försöker att belägga våra automationsceller alla timmar på dygnet.

Verktygsleverantören Techpoint

Bolaget TechPoint Systemteknik AB grundades år 2000 och är ett dotterbolag till Johan Nordström Verktygsmaskiner AB. Huvudkontoret ligger i Sollentuna och lager i Vallentuna, båda belägna norr om Stockholm. Verksamheten är indelad i produktgrupperna ”Skärande och hållande”, ”Skärvätskor och rening”, ”Kap och spånhantering” samt ”Arbetsplats- och lagerutrustning”.

TechPoint´s affärsverksamhet kännetecknas av TEAM-arbete. Man jobbar tillsammans för optimera kundernas processer och göra dom mer lönsamma. Rätt gubbe på rätt plats vid rätt tillfälle. En styrka för företaget är att man lyckats inleda samarbeten med branschens ledande tillverkare när det gäller teknik och kvalitet. Tanken är att när man som kund vänder sig till Techpoint så är det för att man vill få ut något mer, högre prestanda, längre livslängd eller helt enkelt ett stabilare och mer hållbart sätt att effektivisera det dagliga arbetet. Man vill som kund allt så inte bara ha yttersta kvalitet, utan också försäkra sig om att man utnyttjar sina nya investeringar på bästa sätt. Därför sträcker sig Techpoints arbetet längre än till att bara leverera förstklassiga produkter. Techpoints vision är att vara svensk industris mest självklara industripartner.

För att kunna erbjuda bästa möjliga leveransprecision så finns ett eget lager i Vallentuna på 650 m³. Här lagerhålls alla förbrukningsartiklar samt partnerkunders nyckelprodukter för snabb leverans.

Medarbetarna:

Fredrik Holmberg

– Jag är från början maskinoperatör och har arbetat i produktionen i 20 år. På små och medelstora företag. Jag har arbetat som skiftledare i aluminiumföretag så jag känner till den bransch som Martin och hans medarbetare jobbar i. Jag bor i Eksjö numera som ligger här i Aluminiumriket och från början är jag från Björkeby.

– Och idag har jag en delad tjänst som tekniker och säljare på Techpoint. Kombinationen med att sälja och lösa tekniska problem passar mig mycket bra. Och då handlar det om en palett av skärande verktyg där Techpoint har flera intressanta premiumleverantörer som Botek, Vergnano, Heimatec, och numera också DOF Tools. På uppspänning har vi RÖHM och flera andra fabrikat så vi är väl utrustade för att hjälpa till med den skärande bearbetningen till svensk verkstadsindustri.

Vilken är din produktionsfilosofi?

– Kort o gott, sänka kostnaderna för kunderna genom effektivare verktygslösningar och nya tankesätt.

Pontus Pearson

– Jag är också operatör från början och har haft eget företag inom legotillverkning tidigare. Nästa steg blev att arbeta som säljare på Partille Tool i Göteborg. 30 maj 2011 började jag arbeta på Techpoint. Jag minns datumet så väl, för jag missuppfattade när jag skulle börja jobba och kom en månad för tidigt till jobbet. Men det löste sig och här sitter jag idag med ytterligare 10 års erfarenhet till mitt CV. Jag är företagets ende göteborgare men bor idag i Stora Höga.

Din produktions- och säljfilosofi?

– Jag tycker om att vara mycket ute på fältet och hjälpa till lite här och där. Jag arbetar egentligen på västra Sverige men…

Här avbryts vi av Jan Widmarson som är säljare på Småland och han säger med glimten i ögat;

– Pontus är överallt och ibland är han och hjälper verkstäder på mitt distrikt och jag brukar skratta gott när jag får höra var han kan dyka upp varsomhelst och nästan närsomhelst.

– Men det är ok för vi har som strategi att hjälpa varandra så mycket som möjligt för att kunderna skall bli nöjda. Det är det viktigaste, säger Jan och Pontus håller med.

– Ja det är ingen som blir sur om vi är i ”fel distrikt”, utan vi tar vara på varandras kompetens och jobbar ihop.

Vad är din produktions och säljfilosofi?

– Jag brinner mycket för uppspänning och arbetsmiljö som har sitt ursprung i min yrkesbakgrund, skulle jag nog kunna säga. Alltid effektivisera och förenkla för kunden, helt enkelt. Precis som Fredrik säger, – sänka kostnaderna per detalj för våra kunder genom att tänka lite annorlunda inom uppspänning och givetvis minimera arbetsskador pga. ineffektiv arbetsmiljö. Och ordning och reda är viktigt tycker jag, svarar Pontus.

– Här har vi knutit till oss ledande tillverkarei vårt agenturprogram som Röhm på uppspänning. Lista på förvaring, hissautomater, skåp, hyllsystem, arbetsbänkar och materialskåp, där egentligen allt handlar om ergonomi för de som arbetar i produktionen. Vidare har vi numera agenturen för Filtermist som renar luften både i verktygsmaskinen och verkstaden. Företaget designar, tillverkar och producerar industriella luftutsugningsenheter och anläggningar. I produktportföljen finns ett brett utbud av kompakta, tysta och effektiva dimoljefilter. Belki är ett annat fabrikat inom arbetsmiljö som konstruerar och tillverkarutrustning för separering och filtrering av vätskor. Utrustningen kan installeras fristående, integreras eller som centralsystem för betjäning av många maskiner eller maskingrupper. Huvudspåret för Belki är rening av skärvätskor, bearbetningsoljor och tvättvätskor.

– Här på Klarvik har vi sedan en tid tillbaka fått möjligheten att installera Filtermist på hela maskinparken, säger Pontus Pearson på Techpoint.

– Vi är mycket nöjda med luften i verkstaden idag. För det blir problem om oljedimman läcker ut ur maskinerna och när man öppnar och stänger dörrarna i maskinen. Det blir som en vattenånga som kan vara farlig och som lägger sig uppe i taket. För en skärvätska består oftast av 95 % vatten och 5 % olja vilket gör att oljedimman hamnar i luften och på golvet om man inte som vi, slipper det då vi har effektiv utrustning från Filtermist, säger Martin Tränk.

Jan Widmarson

– Jag är inte maskinoperatör från början som mina kollegor här runt bordet idag utan har arbetat som arbetsledare inom SAPA med lackering i 18 år. Jag bor i Vetlanda som är där allt började en gång och som utvecklats till den geografiska delen av Småland som är Aluminiumriket idag. Efter att ha arbetat på SAPA blev jag säljare av industriförnödenheter på en firma som hette Ljungbergs Verktyg. Nästa steg blev 4 år som säljare på Edströms i Jönköping. Sedan har det blivit Techpoint för hela slanten och här arbetar jag främst med arbetsmiljöprodukter som Blaser Swisslube. Företaget utvecklar och producerar skär- och svarvvätskor av absolut högsta kvalitet, och deras användare producerar ett brett omfång av detaljer, från de minsta av komponenter till stora, kritiska och strukturella komponenter i alla tillverkande industrier. Produktivitet, ekonomisk effektivitet och bearbetningskvalitet är kritiska faktorer som till stor del beror på valet och kvaliteten på bearbetningsvätskan, menar Jan.

– Sedan brukar jag diskutera med våra kunder om hur man praktiskt arbetar med detaljerna som kommer ut ur maskinerna. Ett stort ämne handlar om verkstadsindustrins, kanske framförallt inom tillverkning av mässing och aluminium och deras behov av blåspistoler för rengöring av detaljerna från smuts, skärvätska och spånor. Som här hos Klarvik där man behöver renblåsa allt av det man tillverkar som sedan skall gå till anodisering, säger Jan.

– Ja och det som inte går till anodisering skall också vara rent innan leverans. Våra kunder vill inte ha blöta detaljer med ens den minsta spåna, då blir det felrapport och klagomål. Så vi vet vad vi behöver förhålla oss till, säger Martin.

– Vi försöker att hitta lösningar med så kallade blåsskåp i de automationslösningar som Klarvik har där roboten sköter renblåsningen men det fungerar i vissa seriestorlekar och lite hur detaljen ser ut. Och det är faktiskt så att

i en cell har vi hjälpt till att lösa en större del av problemet då två robotar sköter gradning och renspolning, säger Jan.

Vi avslutar med att be Jan Widmarson om lite input hur man löste skärvätskeproblemen på Klarvik med hjälp av Blasers skärvätska Bi-Cool MC 610, för vad jag förstår så finns det många varianter av Blasers skärvätskor.

Så först frågar vi, vad var förutsättningarna när projektet startade med att byta ut sina skärvätskor.

– Produkten som vi använder på Klarvik heter B-Cool MC610. Min säljroll här har även inneburit att jag har fått sälja in produkter och teknik från hela vår produktportfölj och på Klarvik har det blivit mycket Blaser, Dof Tools och Filtermist.

– Förutsättningarna var att Klarvik ville minska förbrukningen på skärvätska, med fokus på miljön men även göra en ekonomisk besparing. Dessutom var renare maskiner samt och en bättre arbetsmiljö ytterligare viktiga förbättringar som skulle införlivas.

– Ur en ekonomisk synvinkel så gjorde Klarvik en besparing på ca 30 % i pengar första kvartalet i år och en besparing på miljön, då företaget har förbrukat ca 4 fat mindre skärvätska första kvartalet.

Och hur löste man problemet?

– Vi gjorde en analys av förutsättningarna på plats tillsammans med produktionspersonalen och klargjorde tydliga mål för vad vi ville åstadkomma. Tillsammans med våra specialister på Techpoint samt support från Blaser Swisslube, så kom vi fram till att B-Cool MC610 var en stark kandidat för utmaningen hos Klarvik. Genom att själva vara på plats hos kunden vid tömning och rengöring kunde vi säkerställa att förutsättningarna för B-Cool MC610 blev det bästa, säger Jan Widmarson.

Resumé

Techpoints medarbetare krigar varje dag mot spånproblem ute på de svenska verkstäderna och man ser rätt kylvätska som ett flytande verktyg, vilket är en intressant formulering.

– Alla tjänar på en bra arbetsmiljö. Problemen med skärvätskor på marknaden är många och rent ut sagt väldigt individuella. Där den ena skärvätskan fungerar bra, fungerar inte alls på nästa verkstad. Det är då vår kompetens och att vi har ett stort företag som Blaser Swisslube i ryggen som lägger mycket pengar på R&D och teknologicenter, säger Jan.

– Allt är inte perfekt och skulle det uppstå problem på en verkstad som eventuella eksem eller allergier, så är vi blixtsnabbt på plats för att lösa problemet. Ingen som säljer skärvätska vill ha ett arbetsmiljöproblem och som sagt det är ofta enskilda individer som kan reagera efter en kort eller längre tid men då hjälper vi till och löser problemet, avslutar Jan på Techpoint Systemteknik AB.