Snabb teknologisk utveckling och globalisering stöper om spelplanen för företaget Engcon´s olika kluster och produktionsprocesser.

Och för att behålla och öka sin konkurrenskraft. Behöver man hantera, dels en befintlig produktionskapacitet som är en utmaning i sig, dels se in i framtiden och kunna hantera ökande volymer. Och det är i denna värld som många verkstadsföretag brottas med idag.

Engcon AB är en världsledande tillverkare av tiltrotatorer och tillhörande redskap som ökar grävmaskiners effektivitet, flexibilitet, lönsamhet, säkerhet och hållbarhet. Under eget varumärke erbjuder man ett unikt tiltrotatorsystem som omvandlar grävmaskinen till en redskapsbärare som kan ersätta andra maskiner.

Allt började i ett garage i hembyn

1990 bildades Engcon AB av Stig Engström och utvecklingen av den nu välkända tiltrotatorn startade. Mycket har hänt sedan Stig kom i kontakt med ett snabbfäste för grävmaskiner, bestämde sig för att starta en tillverkning som han från första dagen trodde på och som skulle få en stor förändring för entreprenadbranschen.

I liten skala började Stig själv att bygga olika prototyper som sedan testades av lokala entreprenörer. Han själv var övertygad om att produkten skulle slå igenom, men det visade sig att det inte var lika lätt att övertyga andra.

Vad vi läst oss till så var det en mycket tuff start med såväl tekniska som ekonomiska motgångar. Inledningsvis genomfördes stora tekniska justeringar på produkten och Stig var helt beroende av att få testa produkten i skarp läge ute hos entreprenörer. Efter några år började produkten fungera riktigt bra och allt fler nytänkande grävmaskinsföretag upptäckte tiltrotatorns unika funktioner.

Idag 30 år senare är man ett företag som omsätter flera miljarder, börsintroducerats nyligen och vi pratar om en företagsgrupp som hör till de företag som med stark drivkraft och entreprenörsanda är förebilder och som bryter ny mark och har mod att satsa på idéer som skapar unika mervärden. Och säkerställer därmed en hållbar och attraktions¬skapande framtid i Jämtland.

För Engcon har det alltid varit självklart att stötta utvecklingen av företagandet i Norrlands inland. Ett starkt företagande här uppe gynnar inte bara våra lokala samhällen utan också Engcon. Företagets framgångar och sättet att vara med en vinnarmentalitet, agerar och bidrar det till att skapa en positiv kraft för Jämtland och länet i stort.

På följande sidor i reportaget skall vi titta på den tillverkningstekniska utvecklingen hos produktionsbolaget e-Component Sweden AB och med stort fokus på automatisering.

Industriell automation är framtiden

och ju större system, desto bättre.

Men tro nu inte att automation är något nytt i produktionen hos e-Components. Nej, redan 2009 kom det första systemet från finska FASTEMS kopplat till en DOOSAN bearbetningsmaskin.

– Denna första anläggning har en DOOSAN maskin kopplad mot en mindre palettautomation, en FPC 3000 med plats för 4 paletter och en separat laddstation. Maskinen i detta system hanterar 800 * 800 palettstorlek med olika typer av fixturer på.

– Jämfört med idag så har främst ergonomin förbättrats avsevärt. Idag är delar som arbetsmiljö, rätt arbetshöjd, rätt belysning viktiga delar i ett tillverkningssystem, berättar Henrik Brodén.

Bakom varje investering finns en tanke

Vi sitter runt kaffebordet på Godsgatan i Strömsund. Verkstan på 5 000 kvm ligger granne med monteringen på Engcon och hela området där industriföretaget

huserar på måste uppskattningsvis ligga på 20 000 kvm eller mer. Inget vet exakt

för ingen har räknat eller behövt räkna på den kompletta ytan, men stort är

det, mycket stort. På agendan står automatisering med stora system / FMS och

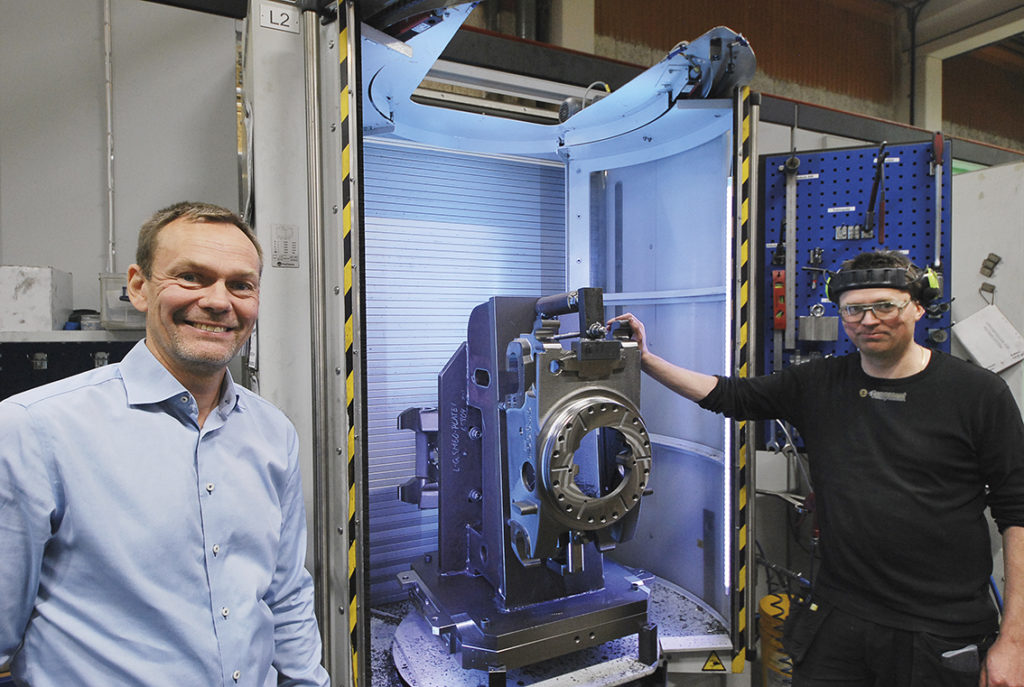

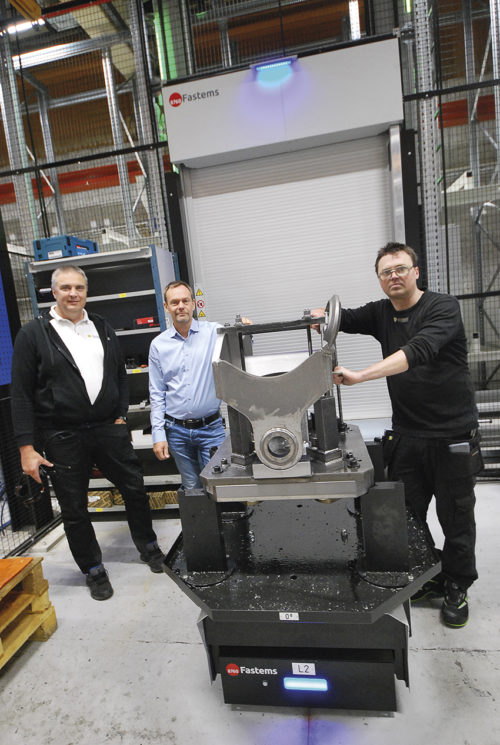

i rummet sitter Patrik Johansson, vd på e-Component, Henrik Brodén FASTEMS,

redaktör Ulf Samuelsson och produktionstekniker Emil Martinsson e-Component.

– Vi har en gemensam syn och produktionsfilosofi på företaget och det handlar

om att automatisera så mycket som möjligt i vår vardag för att effektivisera och

utnyttja så många av dygnets alla timmar som det går, säger Emil Martinsson som

varit med sedan år 2001, då verkstan hette Asp Mekaniska AB.

– Jag delar min produktionsfilosofi med FASTEMS erkända mantra – 8 760,

som är antalet möjliga produktionstimmar på ett år. Det är en ständig utmaning

men Emil gillar utmaningar. Han är privat en mycket skicklig tävlingsskytt på

luftgevär, har en mängd SM-guld och medaljer i stora internationella mästerskap.

– Tävlingsinstinkten tar jag med mig till mitt arbete och jag försöker hela tiden

motivera mina medarbetare att göra sitt yttersta varje arbetsdag, säger Emil.

Tävlingsmänniskor finns i alla arbeten och uppdrag, alla vi runt kaffebordet

känner igen oss. Skall man framåt så måste man ha ett driv. Vill man inte framåt,

ja då står det still eller går snarare bakåt. Det håller både jag, Patrik och Henrik

med om.

– Våra anställda är oerhört viktiga för att bolaget ska nå framgång, därför är det

högsta prioritet för oss att hitta, rekrytera och behålla kompetenta medarbetare.

Så i vår tillväxtfas har vi behov av att rekrytera något som industrin i stort har, så

det är en fortsatt jakt på arbetskraft, säger Patrik Johansson.

På e-Component ”tävlar” man varje dag, i effektivitet och kvalitet.

Brodén försäljnings ansvarig på FASTEMS AB.

På fotot ser vi också Patrik Johansson och Emil Martinsson

– Vi satsar alltmer på automation, vilket vi gjort under många år, så det är inget nytt i vårt produktionstänk och med den senaste tekniken, där man kan köra obemannat dygnet runt, här har det på senare tid kommit in säkrare system i vår produktion som gett oss allt bättre utväxling i produktivitet jämfört med äldre teknik, förklarar Patrik Johansson.

– Det finns fler fördelar med att ha en hög nivå på automatiseringen. Ergonomiskt är det mycket bra för operatörerna, planeringen blir säker, ställtider minskar till ett minimum och systemen genererar en mycket hög och jämn kvalitet, vill jag säga, förklarar produktionstekniker Emil Martinsson.

Från en produktionslogistisk synvinkel är maskinoperatörerna intresserade av var och när de ska ta materialet, information om vilka uppgifter och körorder som ska köras under ett skift, färdiga paletter som skall laddas in i systemet, vilken typ av verktyg som behövs skiftas och när, ha tillgång till alla produktionsdokument, instruktioner samt veta att de är uppdaterade. När produktionen blir mer komplex och svänger snabbt, är det ännu viktigare att hålla fabriksgolvet uppdaterade med den senaste informationen och tillgänglig för alla som den berör.

Idag har vi fyra olika system (som är utbyggbara för flera maskiner till) och räknar man in den första automatiseringen med ett äldre system från FASTEMS så har man idag gått från 4 paletter till sammanlagt 150 paletter. Och man har gått från 20 anställda 2010 till närmare 60 anställda idag 2022, detta efter sammanslagning 2020 med ett lokalt svetsföretag där det arbetar ca.18 personer. Det betyder en tredubbling av antalet medarbetare och utväxlingen i produktivitet med automatiseringen handlar om flera 100 %. Jämför man tiderna som avrapporteras i affärssystemet så har vi fem gånger så mycket avrapporterad tid 2021 jämfört med 2010.

I dagarna väntar man in en fleroperationsmaskin som skall kopplas på ett av systemen och det finns plats för ytterligare fyra maskiner att kopplas in på det största av FMS anläggningarna från FASTEMS.

Vi ber automationsgeneralen på FASTEMS, Henrik Brodén att guida oss igenom de olika automationssystem som i mångt och mycket löser de problem som ett snabbväxande företag står inför, att klara av en högre produktionstakt, få ner ställtider och öka kvalitén och producera mer per dygn – produktivitet.

Vi kommer att berätta om de olika system som har installerats här under 2018, 2019 och 2022 i kronologisk ordning. Men först ställer vi en allmän fråga till Henrik Brodén. Vad har vi för ingredienser i digitala mjukvarulösningar.

– Vi kan idag erbjuda industrin en komplett lösning där FASTEMS tar ett totalansvar för automationen. Vårt uppdrag idag är att anpassa och skräddarsy automationssystem för maskinbetjäning, från den enkla cellen med en maskin upp till helautomatiska FMS system. Innehållande tiotals maskiner i olika storlekar, med olika funktion och av olika fabrikat. Ofta i en kombination av traditionella kranlager och robotar i samma system. Med vår egenutvecklade mjukvara MMS, kan vi styra hela processen från robotbetjäning, palett och fixtursystem, externa verktygsmagasin, CMM, tvättmaskiner, gradceller till AGV lösningar för transporter. Detta och mycket mer hanterar MMS som blir själva ”nervsystemet” i produktionen som även kan länkas till kundens egna affärssystem.

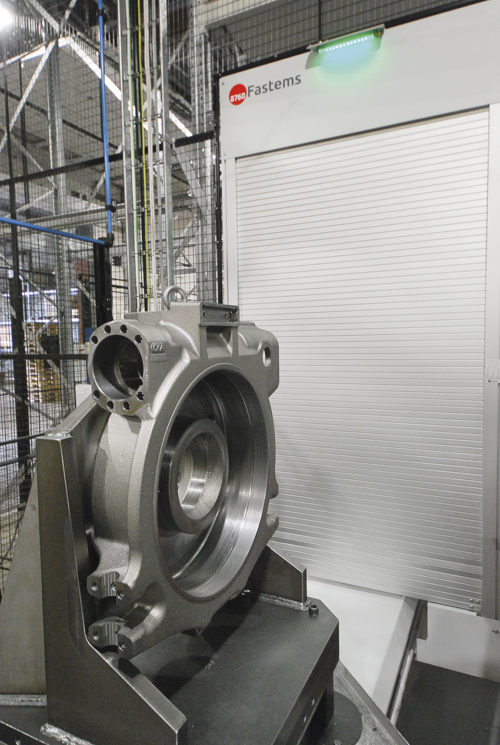

Tekniska fakta kring systemet som installerades 2018

– Detta system är ett ”riktigt” FMS på dryga 50 meter i längd och 6 meter i höjd. Idag är 4 bearbetningsmaskiner från OKUMA installerade och det finns plats för ytterligare 4. FMS´n har även 2 integrerade laserhärdningsceller från PERMANOVA, som tar hand om de färdigbearbetade detaljerna innan de fortsätter vidare mot nästa operation som är lacken. 4 laddstationer där ämnena laddas upp på sina fixturer. Hela systemet är kopplat mot företagets ERP system Monitor som skickar produktionsorderna och likaså får besked tillbaka när detaljerna är färdiga. Systemet driftades i slutet av 2018, berättar Henrik Brodén.

vi en bild från monteringen på fabriken i Strömsund

Nästa installation 2019 handlar om;

– Utrustningen från FASTEMS består i en s.k. container, en FPC 1500 som i basutförandet har plats för 10 maskinpaletter. Containern står installerad direkt mot maskinens APC och har en laddstation på sidan för bästa ergonomi. Att dels ha alla paletter / fixturer disponibla i systemet, redo för körning samt att kunna buffra upp jobb för obemannad körning är några av styrkorna. Här hos e-Component är den fullt utbyggd med två extra enheter vilket totalt ger plats för 30 maskinpaletter. Samt med tre maskiner från OKUMA inkopplade och två laddstationer, för att på bästa sätt täcka behovet. Systemet styrs av Fastems mjukvara MM, säger Henrik.

Och den senaste installationen är MLS XMD från 2022;

– Det senaste systemet hos e-Component installerades i början av detta år och kördes igång med en maskin och får sin andra maskin i dagarna. Det fina med detta system är att det kombinerar två maskinstorlekar, dels en 630-maskin, dels en 800-maskin från OKUMA. Kranen kan anpassa sig efter vilken palett som skall hanteras automatiskt och även detta system är byggt ända upp till takstolarna för att utnyttja golvytan maximalt.

Avslutningsvis frågar vi Henrik Brodén hur marknaden reagerar på de kraftiga signaler som handlar om att automatisera och framförallt automatisera mera. Beskriv gärna situationen i dagens industri från ett FASTEMS perspektiv.

– Sverige är ett föregångsland och har så alltid varit kring ny teknik och dess vikt. Även förståelsen och samspelet mellan maskin och människa har idag en mycket större del i lösningarna vilket stavas enkelhet och flexibilitet. Idag är det allmänt känt att vi måste automatisera våra processer för att vara konkurrenskraftiga samtidigt som vi behöver utnyttja tillgänglig spindeltid på ett bättre sätt. 8760 är idag ett känt tal vilket beskriver antal tillgängliga produktionstimmar på ett år. FASTEM strävar efter att göra det möjligt för sina kunder – med hjälp av rätt automation, både hårdvara som mjukvara att uppnå detta mål. Intresset att idag även automatisera befintliga maskiner ökar starkt. Detta beror dels på att man vill utnyttja de maskiner man redan har i högre utsträckning, undvika nybyggnation som kanske skulle vara alternativet, långa ledtider på nya maskiner samt svårt att finna personal, mm

Avancerade redskap för grävmaskiner över hela världen tillverkas i jämtländska Strömsund.

Engcon´s tiltrotator fungerar som en grävmaskins flexibla handled som gör det möjligt att tilta och rotera olika redskap. Effektiviteten och användningsområdet för grävmaskiner ökar

dramatiskt samtidigt som den minskar klimatpåverkan och reducerar markförflyttningar till ett minimum vilket ger minskade markskador. Arbeten i trånga utrymmen underlättas, inte minst i stadsmiljöer.

Tiltrotatorn bidrar också till ett minskat behov av manuell arbetskraft i och omkring arbetsområdet och till tydliga säkerhetsfördelar på arbetsplatsen. Systemet för automatisk koppling av hydrauliska redskap, EC-Oil, ökar driftsäkerheten i krävande miljöer då föraren inte behöver kliva i och ur hytten för att byta redskap. I tillägg höjer låssystemet Q-Safe bland annat säkerheten för tappade redskap.